Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы для устройства половСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Конструкции полов Термин «пол» в строительстве используют в двух значениях: – полом называют всю конструкцию, устраиваемую по перекрытию или основанию, состоящую из специальных (звуко-, теплоизоляционных) слоев, стяжки и лицевого покрытия; – полом называют верхний слой этой конструкции – напольное покрытие, непосредственно воспринимающий эксплуатационные воздействия (например паркет, линолеум, плитка и др.). В любом случае пол – один из важнейших элементов конструкции и интерьера здания, который воспринимает эксплуатационные воздействия. К полу предъявляется комплекс требований (разнообразных и порой противоречивых) – конструктивных, эксплуатационных, санитарно-гигиенических, декоративных и других, зависящих от назначения помещения. Полы гражданских зданий должны быть прочными, износостойкими, упругими, гладкими (но не скользкими), обладать малым теплоусвоением, легко очищаться от загрязнений, иметь эстетичный вид и соответствовать архитектуре интерьера. К полам промышленных зданий предъявляют повышенные требования по сопротивляемости механическим воздействиям (истирание, удар и др.), а для некоторых производств – по химической стойкости, теплостойкости и др. В помещениях с повышенной влажностью и «мокрым» режимом эксплуатации полы должны быть водостойкими и водонепроницаемыми, а в пожароопасных – несгораемыми. Развитие современных отраслей промышленности (например радиоэлектроники), а также повсеместное использование компьютерной техники выдвигает повышенные требования к таким характеристикам полов, как беспыльность, безыскровость, электропроводность. Устройство полов – сложная строительная задача. Большое значение имеет технологичность применяемых материалов, так как стоимость работ по устройству пола составляет 10–15% от стоимости возведения здания (при капитальном ремонте – до 30% сметной стоимости) или 40% от стоимости отделочных работ. При этом наиболее серьезные проблемы связаны с выбором материалов, устройством стяжки и напольного покрытия. Стяжка укладывается поверх перекрытия (основания) или вспомогательных слоев для придания жесткости и выравнивания поверхности под лицевой слой. Используют стяжки сплошные и сборные. Сплошные стяжки обычно устраивают из цементно-песчаного раствора марки не менее 150, а также из бетона. Традиционные стяжки из бетонов и растворов на основе портландцемента трудоемки и нетехнологичны, к тому же требуют в течение 7–10 суток после укладки специального ухода. В последнее время все более широкое применение находят самовыравнивающиеся композиции, при затворении которых образуется подвижная смесь, растекающаяся под действием собственной массы. Перспективны стяжки, совмещающие в себе функции теплозвукоизоляционного или гидроизоляционного слоя. Основной недостаток сплошных монолитных стяжек – необходимость выдержки их для набора прочности и удаления влаги перед укладкой лицевого покрытия, что удлиняет сроки проведения работ, а несоблюдение этих требований приводит к браку. К достоинствамоснований сборного пола из ГВЛ относится высокая скорость монтажа (до 60 м2 в день двумя рабочими) при полном отсутствии «мокрых процессов». Это особенно ценно при ведении отделочных работ в холодное время года. Основание пола получается идеально ровным. Высоки щумозащитные свойства оснований пола из ГВЛ. Сборные основания из ГВЛ никогда не скрипят и обеспечивают комфортное проживание в помещении. Масса стандартного элемента сборного пола из ГВЛ площадью 0,75 м2 составляет 18 кг, поэтому сборное основание пола не оказывает значительной нагрузки на несущие конструкции, что предопределяет широкие возможности его использования при реконструкции старых построек и зданий. К укладке лицевого покрытия можно приступать сразу же после устройства основания. Однако использование сборных стяжек возможно не для всех видов лицевых покрытий. Лицевое покрытие пола может быть выполнено практически из всех строительных материалов (древесина, полимеры, керамика, природный камень, бетон, металлы и др.). Материалы для покрытий полов принято классифицировать по степени членения элементов покрытия: – монолитные бесшовные (цементно-бетонные, асфальтобетонные, полимерные, земляные, глинобитные и др.); – листовые и рулонные материалы (линолеум, синтетические ворсовые покрытия, сверхтвердые древесно-волокнистые плиты и др.); – штучные материалы (паркет, доски, керамическая плитка, бетонные и каменные плиты, металлические плиты и др.).

6.2. Бесшовные монолитные покрытия Их применяют в основном в промышленных, сельскохозяйственных и общественных (спортивных, учебных и др.) зданиях. Причина предпочтения монолитных покрытий заключается в характере эксплуатационных нагрузок на полы в подобных зданиях. Ударные нагрузки, возникающие при падении различных предметов, перемещении грузов и интенсивном движении людей и транспорта, вызывают быстрое разрушение пола по стыкам элементов покрытия. Другой причиной выбора (для учебных заведений, спортивных залов и др.) бесшовных покрытий полов является высокая травмобезопасность и высокие показатели гигиеничности. В производственных помещениях чаще других применяются монолитные покрытия из композиций на цементных вяжущих. Такие покрытия обладают достаточно высокими эксплуатационными характеристиками, а их стоимость относительно невысока. К недостаткам бетонных покрытий следует отнести их загрязняемость, темную окраску и возможность появления усадочных трещин. Кроме того, покрытие выделяет значительное количество пыли и требует частого ремонта в процессе эксплуатации. Выполнение традиционных монолитных бетонных полов весьма трудоемко. Смесь укладывают в покрытие участками шириной 2–2,5 м, ограниченными маячными рейками. Толщина слоя смеси устанавливается правилом, передвигаемым по маякам. Уплотнение бетонной смеси производится вибраторами. При этом может происходить расслоение бетонной смеси и увеличение водовяжущего отношения в верхнем рабочем слое бетона, что приводит к снижению его прочности и износостойкости. Поэтому возникает необходимость шлифовки полов перед вводом их в эксплуатацию для удаления верхнего ослабленного слоя (5–7 мм). Мозаичные покрытия полов отличаются от обычных бетонных большей архитектурной выразительностью, что достигается за счет использования декоративных заполнителей из полирующихся пород (например мраморной крошки, различных цветов мрамора) и шлифовки поверхности. В мозаичных покрытиях можно создать определенный рисунок пола путем выставления по стяжке «жилок» из стекла или цветных металлов. Такая разрезка на карты заданной геометрии позволяет также избежать усадочных трещин в покрытии. Технология мозаичных покрытий полов еще более многодельна, чем у обычных бетонных. Самовыравнивающиеся цементные композиции в последние годы стали применяться не только для стяжек, но и для бесшовных лицевых бетонных покрытий полов. Наливные бетонные полы – сравнительно новый вид полов, в которых гладкое лицевое покрытие образуется за счет простого механического распределения очень подвижной бетонной смеси. Требуемые реологические и эксплуатационные характеристики бетона достигаются комплексом полимерных добавок. Такие сложные многокомпонентные композиции производятся в виде сухих смесей заводского изготовления. Вяжущим в них служат быстротвердеющие безусадочные цементы, позволяющие получать бесшовные бетонные покрытия большой площади в короткие сроки. Прочность покрытий Наливные полимерные полы – перспективный вид бесшовных лицевых покрытий полов большой площади в помещениях с повышенными требованиями к гигиеническим, эксплуатационным и эстетическим свойствам покрытия. Получают наливные полы на основе жидковязких олигомеров: эпоксидных, полиэфирных, полиуретановых, жидких каучуков и других эластомеров (рис. 6.1).

Рис. 6.1. Заливка больших площадей эпоксидно-сланцевых полов Эспол осуществляется картами

Для обеспечения декоративного эффекта и улучшения физико-механических свойств покрытия в них вводят порошкообразные и чешуйчатые наполнители и пигменты. Наливные полы могут быть жесткими (толщиной 0,5–4 мм) и эластичными (резиноподобными, толщиной

Рулонные материалы Гладкие рулонные материалы для полов на современном рынке представлены различными видами линолеума и ворсовых покрытий. Они широко применяются в жилых, офисных и других помещениях со сравнительно невысокой интенсивностью движения. Традиционный линолеум (Англия) на натуральных высыхающих маслах, смешиваемых с высоконаполненной пастой из пробковой муки на тканевой основе в настоящее время полностью вытеснен ПВХ-линолеумом (рис. 6.2).

Рис. 6.2. Поливинилхлоридный основный линолеум

Линолеумы выпускаются широкой цветовой гаммы с разнообразными рисунками. Производится безосновный и основный (в том числе на теплозвукоизоляционной основе) линолеум. Последний можно укладывать без устройства промежуточных слоев непосредственно на стяжку. Полотнища линолеума имеют ширину 1,5–4 м. Самый широкий линолеум в России выпускает ООО «Синтерос». На отечественном рынке торговая группа «Армада» представляет линолеумы таких фирм, как «Синко» (Синтерос, Россия, рис. 6.3), «Форбо Найрн» (Шотландия), IVC (Бельгия), «Герфлор» (Франция), «Зоммер» (Люксембург), «Ютекс» (Словения, рис. 6.4), «Лентекс» (Польша), «Форбо» (Голландия, рис. 6.5), «Синтелон» (Югославия), «Таркет» (Германия, рис. 6.6), а также всех российских производителей линолеума (рис. 6.7).

Рис. 6.3. Линолеум фирмы «Синтерос», коллекция «Европа»

Рис. 6.4. Линолеум фирмы «Ютекс» коллекция «Авант»

Рис. 6.5. Линолеум фирмы «Форбо» коллекция «Фортуна»

Рис. 6.6. Линолеум фирмы «Таркет» коллекция «Орнамента империал»

Стремясь к комплектной поставке, «Армада» поставляет пороги и плинтуса Гардина (Германия) и различные виды клея Вернер Миллер (Германия), Форбо (Голландия). Полотнища линолеума можно сваривать специальным инструментом в ковры размером «на комнату». Линолеум дает достаточно красивое, эластичное, легко обслуживаемое покрытие пола, но требует для настилки ровного, гладкого и прочного основания. Серьезная проблема, возникшая при использовании ПВХ-линолеума – утилизация отслуживших покрытий, так как поливинилхлорид не вписывается в естественный природный цикл, а вторичное его использование весьма проблематично.

Рис. 6.7. Первая Российская коллекция линолеумов «Марафон»

Ворсовые рулонные покрытия изготовляют по разным технологиям на базе различных синтетических волокон. Такие покрытия имеют ряд неоспоримых преимуществ: они теплые, хорошо поглощают звук, в том числе ударный, высокодекоративны. Их недостаток – выделение в окружающую среду мельчайших волокон, что может вызывать аллергические реакции. В настоящее время ворсовые покрытия нового поколения применяют в гостиницах, офисах и других помещениях, в которых предъявляются повышенные требования к звукоизоляции. Современные промышленные и бытовые пылесосы частично сняли проблему пылеобразования от ворсовых покрытий. Имеющиеся в настоящее время на рынке ковровые покрытия отличаются ценой, определяемой способом производства покрытий и длиной ворса. При производстве тканых ковровых покрытий ворс и основа производятся одновременно. Таким способом изготовляется большая часть обычных ковров, однако хорошее качество покрытий, получаемое при этом, определяет и их высокую цену. Производство тафтингового (петельный принт) ковра напоминает работу швейной машины. Сотни игл пропускают нить через первичную подкладочную ткань, при этом нить захватывается крючком или петлителем и при возврате игл образуются петли (петельный ворс), которые могут быть дополнительно разрезаны (ворс-велюр). Для прочного закрепления нитей в основе они фиксируются латексным слоем, а затем идет вторичная основа (тканая или пенистая), которая действует как подложка (резина, искусственный джут, войлок). Тафтинговый ковролин сегодня самый распространенный. Иглопробивное ковровое покрытие существенно отличается от предыдущих по способу производства и по внешнему виду. Множество смешанных нитей прикрепляются одна к другой, после чего движущиеся специальные иглы переплетают нити между собой. Благодаря этому получается особо плотное и густое ковровое покрытие, своеобразная «циновка» (рис. 6.8). Иглопробивной ковролин не имеет ни выраженных петель, ни ворса и по виду напоминает фетр, а не ковер. Для окончательного закрепления петли фиксируются специальной грунтовкой. Иглопробивные ковры и ковровые покрытия, как правило, изготовляют из 100-процентного или смешанного полипропилена. По внешнему виду и ощущению комфорта они уступают тафтинговым ковровым покрытиям, но пользуются спросом за свою износостойкость и низкую цену. Ковровые покрытия с длинным ворсом (более 12 мм) выпускаются фабриками ITC, «Бери Тафт», «Ралуф»,«Нелка». Натуральная джутовая основа в покрытиях с длинным ворсом заменена войлочной, которая толще, теплее и обладает отличными звукоизоляционными свойствами. Высоковорсное покрытие отлично сохраняет тепло и приглушает звук, при ходьбе снижает нагрузку на спину и суставы. С такими покрытиями пол становится теплее, мягче, звукоизоляционные свойства – лучше. Наибольшим спросом в этой группе ковровых покрытий пользуется коллекция «Сенатор» (с разрезной петлей) на искусственном более влагостойком джуте и коллекция «Монте-Карло» (на войлоке). Этот тип ковровых покрытий больше всего подходит для гостиничных номеров типа «Люкс» и домашних спален.

Рис. 6.8. Напольное ковровое покрытие Ковролин

Ковровые покрытия со средним ворсом с разрезанной петлей и длиной ворса от 7 до 12 мм на российский рынок поступают из Франции («Берри Тафт»), Бельгии («Беалие Виесбеке», «Домо Туфт», «Нелка») и США («Биалие оф Америка»). По данным торговли наибольшей популярностью пользуются коллекции с разрезной петлей «Шервуд» и «Командор» (на войлоке) и коллекция «Канария» (на искусственном джуте) французских и бельгийских фирм с богатой цветовой и оттеночной гаммой дизайна. Покрытия подходят для гостиничных номеров класса «Люкс» и уютных домашних спален. Ковровые покрытия с мелким ворсом (до 7 мм) массой верхнего слоя 420–500 г/см2 представлены бельгийскими фирмами. Коллекции «Аляска», «Перси», «Волга» и «Рио» с разрезной петлей можно выделить как самые продаваемые в этой группе покрытий. Они хороши для жилых помещений с небольшой проходимостью. Эти же бельгийские фирмы поставляют на отечественный рынок Скролл – ковровые покрытия из набора петель разной высоты. Петли не перекрывают друг друга, за счет чего на поверхности создается структурный рисунок-узор. Скролл производится из окрашенных ранее нитей и может быть как однотонным, так и с нанесенным рисунком. Этот ковролин отличается повышенной изностойкостью, пушистостью, на нем почти не заметны загрязнения. Лучшая основа Скролла – войлочная. Самые популярные коллекции Скролла – «Аттила», «Веймер», «Кингстон», «Малага» и «Сонар» с массой верхнего слоя от 410 до 500 г/см2. Применение Скроллов универсально – их можно постелить как в прихожей и гостиной, так и в детской комнате. Подобно ворсовым покрытиям ковровые покрытия с неразрезанной петлей делятся на три группы. Ковровые покрытия с неразрезанными петлями равной длины поставляют на российский рынок крупнейшие мировые производители «Берри тафт», «Кондор Карпетс» и «Беалие оф Америка». Петельное ковровое покрытие может быть состегано как в компактную структуру, так и более свободную, что увеличивает количество всевозможных эффектов, которые могут быть получены с помощью этого. Покрытие прочное, обладает прекрасным внешним видом, если высота ворса и его плотность хорошо выдержаны. Благодаря невысокому плотному ворсу петлевые ковровые покрытия хорошо чистятся, грязь и пыль почти не проникают внутрь, а срок службы несколько дольше, чем у покрытий с разрезанным ворсом. Эта структура плотна и долговечна. Наибольшим спросом материалов этой группы пользуются коллекции на искусственном джуте «Эскала» и недорогое покрытие на войлоке «Америка». Применение: презентабельные гостиничные номера класса «люкс», дорогие офисы, спальни и детские комнаты. Покрытия со средней петлей представлены фабриками «Новита» (Польша) и ITS (Бельгия). Качество, повышенная износостойкость, спокойные умиротворяющие цвета и по-домашнему консервативный дизайн этих ковровых покрытий подойдут как для офисных помещений, так и для дома. Наибольшим спросом из этой группы пользуются коллекции «Нил» (на войлоке) и «Атланта» (на войлоке и джуте). Покрытия со средней петлей по своим характеристикам подойдут для любых помещений с высокой посещаемостью как в жилом доме (прихожая, коридор, лестницы, кухня), так и в офисе (коридоры, шоу-рум, касса). Покрытия с мелкой неразрезанной петлей поставляют на российский рынок бельгийские фирмы «Кондор Карпетс», «Нелка», «Бетап» и российская фирма «ДЛВ-Урал». Самый низкий уровень высоты петель свидетельствует о высокой плотности, стойкости к истиранию и долговечности покрытий. В связи с этим лучше всего они подходят для офисных помещений. Мелкопетельные ковровые покрытия легко чистятся, неброски по дизайну и цветовой гамме, а войлочная основа придает им дополнительные звукоизоляционные свойства. Из этих покрытий наиболее популярны коллекции «Астра» (на искусственном джуте) и «Палермо» (на войлоке), применяемые в первую очередь в офисах и коридорах. Иглопробивной ковролин по внешнему виду и ощущению уступает тканым и тафтинговым ковровым покрытиям, но пользуются особым спросом благодаря хорошему сочетанию прочности и износостойкости с невысокой стоимостью. При изготовлении покрытий нити укладываются на «фабричную» основу, затем вбиваются в нее иглами, после чего возможно присоединение дополнительной основы. Иглопробивные ковры применяются в помещениях с очень высокой интенсивностью использования. Наибольшим спросом в этой серии пользуются коллекции «Фэнш», «Панда» и «Принц». Иглопробивной ковролин идеально подходит для помещений с высокой посещаемостью – магазинов, офисов, коридоров гостиниц, банков. Ворсовые покрытия выпускаются также в виде крупных плиток на эластичной пластиковой основе, наклеиваемых на стяжку в виде сплошного ковра. Преимущество такого покрытия – возможность частичной замены покрытия при износе отдельных плиток.

Штучные материалы Штучные материалы (паркет, керамическая плитка, природный камень и др.), многодельные в укладке и относительно сложные в производстве, часто оказываются предпочтительными с позиции потребителя. При этом решающими критериями качества являются декоративность и «престижность» и зачастую в последнюю очередь – эксплуатационные свойства и стоимость. Паркет – один из самых распространенных видов покрытий пола жилых и общественных помещений с небольшой интенсивностью движения. При использовании штучного паркета (клепки) прежде всего необходимо остановиться на выборе породы дерева. В настоящее время на российском рынке представлены дуб, бук, клен, красное и черное дерево, карельская береза, американский орех, канадская вишня и еще более экзотические породы. Однако практически все породы, кроме дуба, считаются специалистами «нервными» (рис. 6.9). Эстетические качества готового паркетного покрытия в значительной мере определяются текстурой каждой отдельной планки, которая в свою очередь зависит от характера распила круглого леса. К сожалению далеко не все производители сортируют паркет по типу распила. Часто покупателю предлагается смешанный паркет или рустикал. Об этом следует помнить, если эстетика и дизайн у заказчика являются приоритетными (рис. 6.10).

Рис. 6.9. Энциклопедия «паркетных» пород древесины

Рис. 6.10. Штучный паркет Существенное влияние на качество готового паркетного покрытия оказывает характер сушки заготовок. При правильно выбранном режиме сушки, в древесине не возникают внутренние напряжения, что особенно важно при изменении влажности и температуры в помещении. На продолжительность эксплуатации паркета и особенности его укладки влияют также длина и толщина отдельных планок. Ширина паркетной планки не должна превышать пяти толщин (например, паркетная планка толщиной 15 мм не должна быть шире 75 мм). В противном случае паркетные планки могут покоробиться в поперечном направлении. Едва ли не основное влияние на качество готового паркетного покрытия оказывает подготовка основания. Перед началом работ по укладке паркетного покрытия следует убедиться, что влажность стен и основания в помещении соответствует требованиям СНиП. Это особенно актуально для нового строительства. Современные технологии укладки паркетного покрытия предполагают достаточно кропотливую подготовительную работу. Традиционная технология укладки паркетного покрытия пола в жилых домах предусматривают установку лаг без закрепления непосредственно на бетонную поверхность, поверх которых монтируются паркетные щиты. В этом случае при эксплуатации возникает ряд проблем, связанных с необходимостью выравнивания лаг и их гниением в непроветриваемом подпаркетном пространстве, которые в конечном итоге приводят к расшатыванию паркетин, скриплению. Чтобы избежать таких негативных моментов, лаги необходимо прикрепить к бетонному основанию и делать пол проветриваемым. Эта конструкция пола носит название пола на регулируемом основании. Она может быть выполнена в виде регулируемых лаг или регулируемой фанеры. В конструкции по лагам применяются деревянные (влажность не более 12 %) или пластиковые лаги со сквозными резьбовыми отверстиями. В отверстия ввинчиваются пластиковые болты-стойки, на которые и крепятся лаги (рис. 6.11). Болты-стойки являются регулировочными элементами. Лаги можно поднимать или опускать, тем самым выравнивая пол. Сами болты-стойки с помощью металлических дюбель-гвоздей или саморезов жестко закрепляются на основании. Благодаря тому, что лаги не соприкасаются с основанием, настил проветривается, в результате этого не только паркет функционирует дольше, но и температура под покрытием незначительно отличается от температуры над ним, что делает пол значительно теплее, чем пол по бетону. Кроме того, такая конструкция позволяет легко выравнивать пол: необходимо чуть больше закрутить или выкрутить болты-стойки. Лаги устанавливаются на определенном расстоянии друг от друга: под паркет, линолеум и половую доску 50–60 см, под плитку 30–40 см.

Рис. 6.11. Жесткое крепление регулируемых лаг к основанию производится через болты-стойки

Еще одно преимущество – возможность регулирования высоты пола. Для этого применяется конструкция, регулируемая по фанере (рис. 6.12).

Рис. 6.12. Выравнивание лаг в конструкциях пола со встроенными инженерными коммуникациями

Этот метод исключает применение лаг, а значит, высота подъема пола от верхней точки основания будет не более 2,5 см (толщина двух слоев фанеры по 12 мм). Вместо лаг применяются пластиковые втулки с внутренней резьбой, которые вставляются в предварительно подготовленные отверстия в фанере. Затем во втулки вкручиваются пластиковые болты-стойки. Листы фанеры устанавливаются на основание и жестко закрепляются на нем. Выравнивание листов фанеры происходит путем вращения болтов специальным ключом. После выравнивания первого слоя фанеры, настилается второй слой вразбежку по швам (чтобы перекрыть стыки первого слоя) и крепится к первому саморезами по всей поверхности. При разборке старого пола всегда есть возможность «опуститься» и даже сбить при необходимости старую бетонную стяжку, в результате этого высота помещения может остаться прежней. Эта технология может быть успешно применена при реконструкции старых зданий. При разборке полов их уровень опускается на 10–15 см и более. Воспользовавшись лагами, пол можно поднять на любую высоту до 19 см одним комплектом и значительно большую, используя несколько комплектов. Полы по регулируемым лагам могут быть успешно применены при перенесении на новое место кухонь, туалетных и ванных комнат. Новые коммуникации при этом помещаются между лагами, это сокращает расходы по изготовлению системы отопления, канализации и водоснабжения. Технологией укладки пола можно воспользоваться при устройстве повышенной звукоизоляции помещения: в пространство между лагами укладываются изоляционные маты (рис. 6.13, 6.14).

Рис. 6.13. Между лагами укладывается утеплитель, сверху настилается фанера

а

б

в

Рис. 6.14. Типовые схемы конструктивного решения полов: а – паркетного на бетонном покрытии; б – паркетного по лагам; в – паркетного по старому деревянному полу

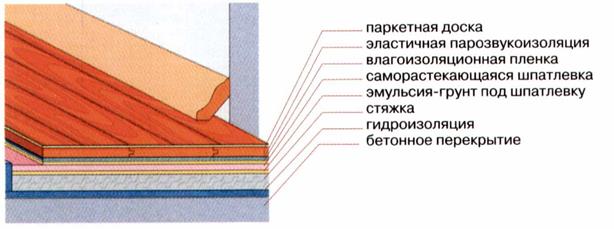

Таким же способом можно сделать шумопоглощающие стены. Это важно для акустических помещений (домашний кинотеатр и др.). В случае укладки паркета по цементной стяжке первой операцией будет покрытие ее специальным праймером, предназначенным для поверхностной пропитки стяжки с целью повышения парогидроизоляции и адгезии (рис. 6.15).

а

б

Рис. 6.15. Устройство паркетного пола по цементной стяжке: а – методом приклеивания к основанию; б – плавающим методом

На следующем этапе укладывают слой гидроизоляции. Обычно это полиэтиленовая пленка толщиной около 200 мкм или армированная полипропиленовая пленка, дублированная фольгой. Нахлест полотен гидроизоляционной пленки должен составлять не менее 10 см. По периметру помещения гидроизоляцию выводят на нижнюю часть стен. Поверх гидроизоляционного слоя наносят специальный клей, затем листы влагостойкой фанеры (или ДСП) размером 75´75 см, толщиной 10–18 мм. Листы фанеры укладывают вразбежку по швам, а между ними оставляют технологические зазоры размером 3–5 мм для компенсации колебаний геометрических размеров паркетного покрытия при изменении условий эксплуатации. Закрепляют слой фанеры специальными дюбелями. На фанеру наносят специальный паркетный клей. Это могут быть клеи известных зарубежных фирм или отечественные аналоги. В настоящее время применяют водно-дисперсионные клеи, клеи на органических растворителях и двухкомпонентные составы. Экологически чистые клеи выделяют только пары воды, на что могут отреагировать некоторые виды паркета. Поэтому толщина планок должна быть более 10 мм, а шлифовать готовое покрытие можно лишь через 5–7 суток после укладки. Клеи на органических растворителях пожароопасны и токсичны, что требует строгого соблюдения техники безопасности. Шлифовать паркетное покрытие можно через 3–5 суток. Двухкомпонентные составы не содержат растворителей, полимеризация клея происходит в результате химической реакции между компонентами после их смешивания. При этом время жизни клея составляет всего 30–40 минут. Двухкомпонентные клеи имеют высокую адгезию со всеми материалами оснований и малую усадку. Шлифовка паркета возможна уже через сутки. Штучный паркет крепят к влагостойкой фанере на клей и специальными гвоздями через гребень. Существуют способы крепления гвоздями как каждой паркетной планки, так и рядов планок по определенной схеме. Специалисты рекомендуют крепить гвоздями первый ряд штучного паркета и далее каждый третий-четвертый ряд. Уложенное паркетное покрытие шлифуют на глубину 0,2–0,3 мм. Отшлифованное паркетное покрытие грунтуется специальным составом, который защищает древесину от непосредственного воздействия лака, сокращает расход лака, сохраняет естественный цвет древесины. Иногда для имитации различных пород дерева отшлифованную поверхность паркетного покрытия обрабатывают специальными окрашивающими составами. Это может быть более практичным и экономичным решением, но это несколько снижает ремонтопригодность паркета. Многослойное покрытие лаком поверхности паркета защищает пол от воздействия влаги и механических нагрузок. В зависимости от предполагаемой эксплуатационной нагрузки наносят 3–7 слоев лака. Во время выполнения этой операции важно строго выдерживать время сушки каждого слоя, рекомендованное производителем лака. В настоящее время на российском рынке представлена широкая палитра лаковых покрытий: полиуретановые, акриловые, одно- и многокомпонентные, с отвердителями и др. Можно выбрать глянцевые, полуматовые, матовые, бесцветные и тонирующие лаки. В последние годы российские строители на собственном опыте убедились в преимуществах технологии «сухой отделки» помещений. До недавнего времени достижения этой технологии реализовывались, в основном при сооружении межкомнатных перегородок, подвесных и подшивных потолков, облицовке стен. После освоения технологии изготовления элементов сухого сборного основания пола из гипсоволокнистых листов (табл. 6.1) на ОАО «Авнгард Кнауф» в г. Дзержинске Нижегородской обл. стало возможным исключение мокрых процессов при устройстве полов.

Таблица 6.1 Номенклатура выпускаемой продукции

Технические характеристики ГВЛ Предел прочности, МПа, не менее при сжатии 10 при изгибе 5,3 Теплопроводность, Вт/(м К) 0,22–0,36 Твердость по Бринеллю, МПа 22 Группа горючести Г 1 Группа воспламеняемости В 1 Группа дымообразующей способности Д 1 Группа токсичности Т 1

ГВЛ, выпускаемые на предприятии не уступают европейским стандартам качества. Сухие сборные основания полов могут монтироваться в два и более слоев из стандартных и малоформатных ГВЛ (рис. 6.16), а также из готовых элементов пола (ЭП, рис. 6.17): – по ровному жесткому несущему основанию; – выравнивающему слою; – регулируемым лагам. После устройства парогидроизоляционного слоя из полиэтиленовой пленки толщиной 200 мкм для бетонных и парафинированной бумаги для деревянных оснований по периметру помещения крепится кромочная лента, которая служит компенсационной прокладкой между краем сборного основания и ограждающими конструкциями. Материалом для демпферных прокладок может служить пенополистирол, минераловатные ленты толщиной 10 мм, шириной 100 мм, плотностью 125 кг/м3 («Линотерм»). Неровное несущее основание выравнивается при помощи сухой засыпки или регулируемых лаг. В сухих основаниях пола по регулируемым лагам ГВЛ используется в качестве верхнего слоя, прочно связанного с фанерной основой.

Рис. 6.16. Малоформатные листы и конструкция сборного основания пола из них

Рис. 6.17. Элементы пола и конструкция сборного основания пола из них

Минимальная толщина выравнивающего слоя из сухой засыпки – 20 мм. При толщине более 100 мм на засыпку необходимо укладывать три слоя ГВЛ. Для сохранения целостности спланированной поверхности засыпки укладка сборного основания пола ведется от дверного проема. При укладке с противоположной стороны устраиваются «островки» для передвижения. Перед укладкой первого ряда элементов пола фальцы элементов, примыкающих к стенам, обрезаются. Элементы укладываются последовательно со смещением швов не менее, чем на 250 мм. Образование крестообразных швов недопустимо. При укладке фальцы промазываются клеем и скрепляются при помощи специальных шурупов для ГВЛ. При необходимости образовавшиеся стыки и места крепления шурупами обрабатываются шпаклевкой Фугенфюллер ГВ. При использовании стандартных и малоформатных ГВЛ листы первого слоя укладывают с зазором не более 1 мм. Укладка листов второго слоя делается с минимальным зазором в стыках таким образом, чтобы они своей плоскостью накрывали стыки листов первого слоя. Разбежка стыков должна составлять не менее 250 мм. Крепление листов первого и второго слоев осуществляется при помощи клея и специальных шурупов для ГВЛ по мере укладки листов второго слоя. Стыки листов и места крепления шурупами при необходимости заполняются шпатлевкой Фугенфюллер ГВ. К достоинствам оснований сборного пола из ГВЛ относится высокая скорость монтажа (до 60 м2 в день при работе бригады из двух человек при полном отсутствии «мокрых процессов»). Основание пола получается идеально ровным. Высокие шумозащитные свойства оснований пола из ГВЛ дополнятся тем, что они не скрипят и обеспечивают комфортное проживание в помещении. Завершающим этапом «сухой технологии» может служить укладка ламината по ГВЛ с помощью замкового соединения. Паркетные полы могут настилаться как из штучного паркета (отдельных клепок), так и монтироваться из паркетных щитов и паркетных досок. Паркетные щиты появились давно (XVIII в.) при наборе художественного паркета из разных пород дерева. Такие щиты облегчают устройство пола и снижают расход ценной древесины. Пол, выложенный художественным паркетом, как правило, перестает играть вспомогательную, фоновую роль и становится самостоятельной, равноправной, а иногда и доминантной частью интерьера (рис. 6.18).

Рис. 6.18. Художественный паркет

Цветовое взаимодействие со стенами, дверями и мебелью по совпадению или контрасту, дублирование на полу очертаний потолочных украшений, повторение контура фонтана, камина, колонны – это немногие примеры равноправного участия художественного паркета в общем эстетическом решении интерьера (рис. 6.19). | |||||||||||||||||||||||

|

| Поделиться: |