Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы на основе магнезиальных вяжущихСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Магнезиальные вяжущие вещества, затворенные растворами хлористого магния, обладают хорошей адгезией, они надежно соединяются с органическими заполнителями и защищают их от гниения. На основе магнезиальных вяжущих изготовляют фибролит и ксилолит. Фибролит — искусственный каменный материал, изготовленный из смеси древесных волокон, шерсти или стружки и магнезиального вяжущего, затворенного водными растворами магниевых солей. Изготовляют фибролитовые плиты прессованием фибролитовой массы под давлением 0,04...0,05 МПа. Применяют теплоизоляционный фибролит для утепления стен, полов и перекрытий; конструкционный — для заполнения стен, перегородок и перекрытий каркасных зданий; фибролитовую фанеру используют в качестве штукатурки. Ксилолит — искусственный каменный материал, изготовленный из смеси древесных опилок и магнезиального вяжущего, затворенного растворами магниевых солей, чаще раствором хлористого магния. В ксилолитовую массу вводят добавки асбеста, трепела, кварцевого песка и красителя. Все компоненты должны быть тщательно перемешаны в сухом состоянии. При устройстве ксилолитовых бетонных полов смесь делают пластической консистенции, ее укладывают на основание, выравнивают и уплотняют вибрацией. При изготовлении ксилолитовых плиток на заводах приготовляют массу жесткой консистенции, которую прессуют в горячем состоянии под давлением 30 МПа. Плитки выпускают квадратной или прямоугольной формы. Ксилолитовые полы теплы, бесшумны, хорошо сопротивляются истиранию. Ксилолитовые полы могут имитировать мрамор, малахит. Однако, в настоящее время отдают предпочтение материалам с более универсальными свойствами — полимерным покрытиям. Контрольные вопросы и задания 1. Назовите сырье для производства силикатных материалов и изделий. 2. Каковы свойства силикатного кирпича и области его применения? 3. Какие положительные и отрицательные свойства характерны для гипсовых и гипсобетонных изделий? 4. Назовите гипсовые и гипсобетонные изделия. 5. В чем особенности работы асбестоцемента как композиционного материала? 6. Какие виды асбестоцементных изделий применяют в строительстве? 7. Назовите достоинства тротуарной плитки. 8. Где в строительстве применяют фибролит и ксилолит?

ТЕМА 12. ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА ОБЩИЕ СВЕДЕНИЯ ОБ ОРГАНИЧЕСКИХ ВЯЖУЩИХ В строительстве наряду с минеральными вяжущими применяют органические вяжущие— битумные и дегтевые, которые называют «черными вяжущими» и полимеры. Битумные и дегтевые представляют собой сложные смеси углеводородов и их производных. Полимеры (от греч. polymeres — многообразный, состоящий из многих частей) — вещества с высокой молекулярной массой, молекулы которых состоят из большого числа повторяющихся мономерных звеньев. Наиболее широкое применение органические вяжущие вещества получили в гидротехническом, дорожном, промышленно-гражданском строительстве в виде кровельных, гидроизоляционных материалов, асфальтовых растворов и бетонов, уплотняющих герметизирующих материалов, гидроизоляционных и дорожных мастик, битумных эмульсий, кровельно-гидроизоляционных паст, для устройства и ремонта мягких крыш и т.п. БИТУМНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Битумными называют вяжущие вещества, состоящие из смеси углеводородов с серой, кислородом и азотом. Различают битумы двух видов — природные и искусственные нефтяные. Природные битумы — вязкие жидкости или твердообразные вещества темно-коричневого или черного цвета, которые в чистом виде встречаются сравнительно редко, чаще пропитывают горные породы — известняки, песчаники и доломиты. Природный битум образовался в верхних слоях земной коры из нефти в результате медленного удаления из нее легких и средних фракций, а также в результате естественного процесса окислительной полимеризации нефти. Природный битум — органическое вещество, почти лишенное запаха, весьма пластичное в нагретом состоянии. Осадочные горные породы, пропитанные природным битумом называют асфальтовыми. Природный битум в отличие от искусственного обладает высокой атмосферостой-костью. Он не так быстро стареет. В настоящее время природный битум в связи с дефицитностью и высокой стоимостью применяют в основном для производства битумных лаков. Нефтяные битумы. Из общего количества потребляемых в строительстве и различных отраслях промышленности битумов на долю нефтяных приходится более 90%. Нефтяные битумы являются продуктом переработки нефти и ее смолистых остатков. В зависимости от вязкости нефтяные битумы делят на твердые, полутвердые и жидкие.

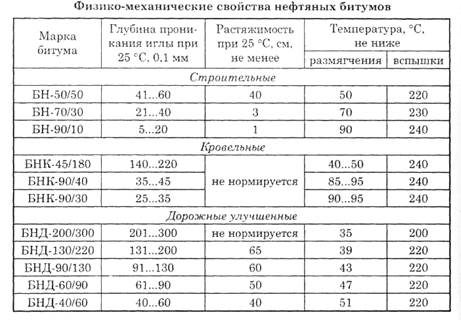

В зависимости от способа переработки нефтяные битумы делят на остаточные (гудроны), окисленные и крекинговые. Остаточные битумы (гудрон) образуются после отгонки из нефти бензина, керосина и части масел. Они представляют собой при нормальной температуре твердые вещества. Окисленные битумы (полутвердое состояние) получают путем продувки воздуха через нефтяные остатки, которые при этом окисляются и уплотняются под действием кислорода. Крекинговые битумы получают при крекинге (разложении при высокой температуре) нефти и нефтяных масел (жидкие битумы). В строительстве чаще используют остаточные и окисленные битумы. Нефтяные битумы в нагретом состоянии разливают в тару и после остывания их направляют по назначению. Твердые нефтяные битумы применяют в производстве рулонных кровельных материалов, битумных мастик; полутвердые — для изготовления гидроизоляционных материалов, битумных обмазок, асфальтовых растворов и бетонов и других материалов; жидкие — преимущественно для дорожного строительства. Свойства битумов. Основные свойства, определяющие качество нефтяных битумов и деление их на марки — вязкость, растяжимость, температура размягчения и вспышки. Вязкость (твердость, или пенетрация) измеряют по глубине проникания в битум иглы стандартного прибора— пенетрометра. Растяжимостью ( дуктильностью) называют свойства битумов вытягиваться в тонкие нити под влиянием приложенной растягивающей силы. Растяжимость характеризуется абсолютным удлинением (см) образца битума (в виде восьмерки) при температуре 250 С, определяемым на приборе – дуктилометре. Температура вспышки – важное свойство для установления технологических параметров при работе в битумом, ее измеряют на специальном приборе. За температуру вспышки принимают температуру, которую показал термометр при первом появлении синего пламени над частью или над всей поверхностью образца битума.

Для определения температуры размягчения применяют прибор, называемый «кольцо и шар» Рассмотренные свойства связаны между собой некоторой зависимостью. Так, твердые битумы с малой глубиной проникания иглы имеют высокую температуру размягчения и малую растяжимость, т.е. являются хрупкими, а битумы с низкой температурой размягчения имеют большую пенетрацию, могут сильно растягиваться, т.е. обладают высокой пластичностью.

Плотность битумов в зависимости от состава 0,8... 1,3 г/см3. Теплопроводность характерна для аморфных веществ и составляет 0,5...0,6 Вт/(м-К), теплоемкость 1,8... 1,97 кДж/(кг-К). Битумы гидрофобны (не смачиваются водой), водостойки, имеют плотное строение, пористость их практически равна нулю, поэтому они водонепроницаемы и морозостойки. Битумы стойки по отношению к водным растворам многих кислот, щелочей, солей и большинству агрессивных газов, но растворяются полностью или частично в различных органических растворителях (этиловом спирте, бензине, бензоле и др.). Это свойство позволяет применять их для приготовления лаков, красок и мастик. Нефтяные битумы хорошо совмещаются с резиной и полимерами, что позволяет значительно улучшить качество битумных материалов в соответствии с требованиями современного строительства. Получаемые при этом материалы называют резинобитумными и битумно -полимерными. Основные показатели физико-механических свойств нефтяных битумов приведены в таблице.

Таблица

Недостатком битумных вяжущих является старение — процесс медленного изменения состава и свойств битума, сопровождающийся повышением хрупкости и снижением гидрофобности. Старение происходит от действия солнечного света и кислорода воздуха. На стройплощадках битум хранят под навесом или в специальных закрытых складах, защищая их от действия солнечных лучей и атмосферных осадков.

ДЕГТЕВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Дегтевые вяжущие получают как побочный продукт при переработке твердого топлива (каменного и бурого угля, торфа, горючих сланцев и др.). Дегтевые вяжущие вещества в настоящее время имеют меньшее применение, чем битумные. В строительстве чаще применяют дегтевые каменноугольные вяжущие: каменноугольный деготь и каменноугольный пек. Деготь представляет собой густую вязкую жидкость черного или темно-коричневого цвета с характерным резким запахом нафталина и фенола. Плотность 0,85... 1 г/см3. Состоит деготь из углеводородов и их сернистых, азотистых и кислородных производных. В сыром виде каменноугольный деготь в строительстве не применяют, так как он содержит воду и летучие фракции. Дегти обладают антисептическими свойствами, поэтому материалы на основе дегтя применяют для защиты от гниения: дегтем пропитывают шпалы, столбы и др. Из сырого дегтя сначала отгоняют воду, все легкие и часть средних масел, в результате получают отогнанный деготь, который применяют в строительстве. Вода удаляется при 100 °С, при 170 °С отделяется легкое масло, при 270...300°С— тяжелое, шпалопропиточное масло и при 360 °С — самое тяжелое антраценовое масло. По окончании процесса отгонки масел получают твердое хрупкое аморфное вещество черного цвета — каменноугольный пек. Плотность пека 1,25— 1,28 г/см3, он совершенно не растворяется в воде, но растворим в органических растворителях. Температура размягчения пека 50...60 °С. Пек — токсическое вещество, при работе с ним необходимо соблюдать правила безопасности, защищать кожу, слизистые оболочки.

Пек сплавляют с антраценовым маслом или отогнанным дегтем и получают составленный деготь, который обладает высокими вяжущими и приклеивающими свойствами, малой хрупкостью и слабо размягчается под действием солнечных лучей. Он наиболее пригодный для строительных целей. Пек производят двух марок: среднетемпературный и высокотемпературный. Отличаются эти пеки температурой размягчения. Изменяя соотношение пека и дегтя, можно приготовить составы с различными температурами размягчения и вязкостью, чем больше в смеси пека, тем выше температура размягчения и хрупкость смеси. Дегтевые вяжущие обладают клеящей способностью, вязкостью, полностью биостойки. Стойкость против гниения объясняется высокой токсичностью содержащегося в дегтях фенола (карболовой кислоты). Атмосферостойкость дегтевых материалов ниже по сравнению с битумными, потому что дегти стареют быстрее, чем нефтяные битумы. Старение вызвано испарением масел и вымыванием фенолов водой. Дегтевые материалы становятся хрупкими и теряют гидрофобность. Дегтевые вяжущие применяют при строительстве дорог и изготовлении кровельных материалов. Сложные черные вяжущие. До середины XX в. в качестве черных вяжущих применяли только битумные и дегтевые. Но материалы, приготовленные на основе битумных веществ, небиостойки, т.е. загнивают, плесневеют под действием различных микроорганизмов; дегтевые же материалы, являясь биостойкими, подвержены быстрому старению: теряют эластичность, покрываются трещинами. Поэтому в 50-е годы возникла необходимость создания вяжущего, не имеющего указанных недостатков. Смешивание битума с дегтем или с дегтевыми продуктами (например, антраценовым маслом) позволяет получить битумно-дегтевые материалы, отличающиеся более высокой смачивающей и адгезионной способностью, биохимической стойкостью, что весьма важно при изготовлении кровельных и гидроизоляционных материалов на картонной основе. В высококачественных гидроизоляционных и кровельных материалах нового поколения используют битум, модифицированный атактическим полипропиленом (АПП), синтетическим каучуком (СБС) или полиолефинами. Битумно-полимерное вяжущее повышает прочность и эластичность материала, теплостойкость, долговечность (срок службы до 20 лет).

|

||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 831; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.70.69 (0.014 с.) |

Температура размягчения битума характеризует степень его подвижности. Переход из твердого состояния в жидкое для битумов находится в очень широком температурном интервале и происходит не сразу. Это свойство характеризует пригодность битума для использования в различных температурных условиях, т.е. пластические и тепловые качества битума. Температура размягчения у битумов разных марок составляет от 20...25 до 8О...11О°С и выше. Она имеет большое практическое значение, так как при данной температуре битум теряет ряд своих строительных свойств: у битума при температуре размягчения значительно теряются его склеивающие свойства, поэтому создают некоторый «температурный запас». Например, в конструкциях, в которых битум может подвергаться нагреванию до температуры 50, следует применять битум с температурой размягчения 65...70 °С.

Температура размягчения битума характеризует степень его подвижности. Переход из твердого состояния в жидкое для битумов находится в очень широком температурном интервале и происходит не сразу. Это свойство характеризует пригодность битума для использования в различных температурных условиях, т.е. пластические и тепловые качества битума. Температура размягчения у битумов разных марок составляет от 20...25 до 8О...11О°С и выше. Она имеет большое практическое значение, так как при данной температуре битум теряет ряд своих строительных свойств: у битума при температуре размягчения значительно теряются его склеивающие свойства, поэтому создают некоторый «температурный запас». Например, в конструкциях, в которых битум может подвергаться нагреванию до температуры 50, следует применять битум с температурой размягчения 65...70 °С.