Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Битумные и дегтевые материалыСодержание книги Похожие статьи вашей тематики

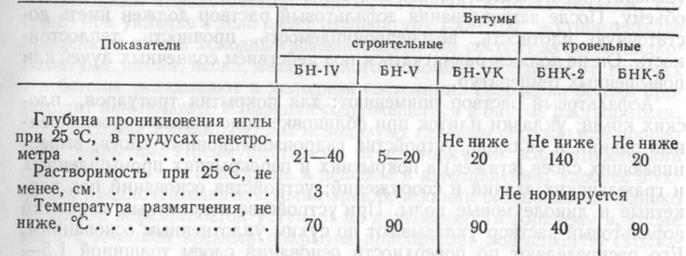

Поиск на нашем сайте Битумные и дегтевые материалы относятся к органическим вяжущим веществам. Ввиду черного или темно-бурого цвета их называют также «черными вяжущими». При нормальной температуре (15—20°) они представляют собой твердые тела или вязкие жидкости. Битумные материалы делят на природные (природный битум, асфальтовые породы и др.) и искусственные (нефтяные битумы, сланцевые битумы и др.). Дегтевые материалы (деготь, масла, лак) являются искусственными. Как битумные, так и дегтевые материалы обладают хорошими строительными свойствами. Поэтому они имеют самое широкое применение в строительно-монтажном производстве. Битумные материалы Природный битум в чистом виде в природе встречается редко. Чаще всего он пропитывает горные породы — известняки, доломиты, песчаники. Такие горные породы называют асфальтовыми. Они содержат в своем составе битума 4 -f- 18%. Следовательно, природный битум получают в основном из горных пород. Извлекают битум из асфальтовых пород двумя способами: а) вываркой в котлах, т. е. измельченную породу нагревают в горячей воде, при этом битум всплывает на поверхность, его счерпывают и высушивают; б) растворением (экстрагированием) битума в специальных растворителях (например, трихлорэтилене) с последующим сливанием и выпариванием растворителя. Асфальтовые породы, содержащие в своем составе незначительное количество битума, обычно перемалывают и получают так называемый асфальтовый порошок. Смесь асфальтового порошка с природным или нефтяным битумом называют асфальтовой мастикой. Асфальтовые порошок и мастику применяют для изготовления асфальтовых плиток, приготовления асфальтового раствора и бетона. Природный битум представляет собой органическое вещество черного цвета, в обычном состоянии твердое, нагретом — пластичное или жидкое. Битум обладает высокой вяжущей способностью, хорошо сцепляется с поверхностью металла, бетона, камня и других материалов, имеет повышенную плотность, электроизолирующие свойства, водонепроницаемость, атмосферостоек, не растворим в воде и относительно стоек к действию кислот, но при длительном действии серной и азотной кислот свойства его ухудшаются. Битум легко загорается, особенно в подогретом (расплавленном) состоянии. Природный битум в строительстве применяют главным образом в виде асфальтового раствора и бетона. Асфальтовый раствор (содержащий песок) и асфальтобетон (содержащий щебень или гравий) приготовляют в заводских условиях и на строительство доставляют в готовом виде. Их используют для устройства (покрытия) дорог, площадок, тротуаров, полов, крыш и др. Кроме монолитных асфальтовых покрытий применяют также асфальтовые плитки разных цветов и камни, изготовляемые на заводах. В чистом виде природный битум в строительстве имеет ограниченное применение вследствие его высокой стоимости. Нефтяные битумы представляют собой продукты переработки нефти. Их получают на нефтеперерабатывающих заводах. В зависимости от способов производства нефтяные битумы делятся на остаточные, окисленные, крекинговые. Остаточные битумы образуются в результате отгонки от нефти бензина, керосина и части масел; окисленные или продутые получают продувкой воздуха через нефтяные остатки; крекинговые — в результате крекинга, т. е. разложения нефти и нефтяных масел при высокой температуре (до 600°) и высоком давлении (до 5 МПа) и удаления из них бензина. Полученные одним из способов нефтяные битумы в расплавленном состоянии разливают в стальную или деревянную тару. На стройку битум доставляют в жидком (подогретом) или твердом состоянии. В разогретом состоянии битум доставляют в специальных цистернах или контейнерах, имеющих змеевики (рубашки) для подогрева битума паром. Твердый битум отправляют в вагонах навалом или в бумажной таре. Нефтяные битумы обладают теми же свойствами, что и природные. В строительстве применяют нефтяные битумы двух видов: строительные и кровельные. Нефтяные битумы в зависимости от их основных свойств (твердости, размягчения и растяжимости) делятся на марки: строительные — БН-IV, БН-V, БН-VK, кровельные — БНК-2 и БНК-5. Твердость битума характеризуется глубиной проникновения в него иглы прибора (пенетрометра) под действием груза в 100 г в течение 5 с при температуре 25°. Размягчение битума определяют на специальном приборе «Кольцо и шар» и выражается в °С. Растяжимость битума определяют на фиктилометре и выражают в см. Каждая марка битума характеризуется определенными показателями, установленными соответствующими ГОСТами (табл. 1). Таблица 1

Из таблицы видно, что чем выше марка битума (по цифровому значению), тем большей твердостью и температурой размягчения он обладает. Твердые битумы имеют высокую температуру размягчения, но малую растяжимость, т. е. они хрупкие. Мягкие битумы размягчаются при невысокой температуре, но могут сильно растягиваться — они пластичные. Для строительных целей следует применять такие битумы, свойства которых соответствуют условиям их работы в строительных конструкциях. Нефтяные битумы по ряду свойств (плотности, пластичности, атмосферостойкости) не уступают природным, но значительно дешевле. Поэтому их широко применяют в строительстве: для изготовления кровельных и гидроизоляционных материалов (рубероида, пергамина, гидроизола); получения приклеивающих и гидроизоляционных мастик; производства лаков для противокоррозионных покрытий металлических конструкций и изделий (например, чугунных труб). Асфальтовый раствор. Асфальтовый раствор представляет собой уплотненную смесь битума (вяжущего), минерального наполнителя (добавки) и песка. В качестве вяжущего обычно используют нефтяные битумы. Из наполнителей применяют асфальтовый порошок или тонкомолотые известняк, доломит, шлак и др. Наполнители дают экономию битума и повышают качество раствора. Песок для асфальтового раствора должен быть чистым, сухим, с крупностью зерен до 2 мм. Обычно соотношение по массе между асфальтовым вяжущим и песком составляет 1: 2. Количество битума в растворе вместе с битумом, содержащимся в асфальтовом порошке, составляет 9—10% от массы раствора. Асфальтовый раствор, как правило, приготавливают на заводах. Смесь высушенных и подогретых наполнителей и песка вместе с битумом загружают в варочный котел и снова нагревают до температуры 180° при постоянном перемешивании до получения полной однородности. Готовый асфальтовый раствор доставляют к месту укладки в горячем состоянии на самосвалах. Свежеприготовленный асфальтовый раствор должен иметь плотность не менее 2200 кг/м3, предел прочности на сжатие (при нормальной температуре) не менее 0,3 кН/см2, водопоглощение не более 1,5% по объему. После затвердевания асфальтовый раствор должен иметь достаточную плотность, водонепроницаемость, прочность, теплостойкость. Он не должен размягчаться под действием солнечных лучей или повышенных температур. Асфальтовый раствор применяют: для покрытия тротуаров, плоских крыш; укладки плиток при облицовке стен и полов промышленных зданий и складов; устройства гидроизоляционных слоев, выравнивающих слоев (стяжек) в покрытиях и перекрытиях промышленных и гражданских зданий и сооружений; устройства оснований под паркетные и линолеумовые полы. При устройстве монолитных покрытий асфальтовый раствор укладывают по сухим уплотненным основаниям. Его распределяют по поверхности оснований слоем толщиной 1,5— 2,5 см и заглаживают ручными гладилками или уплотняют механическими катками. Асфальтовый бетон (асфальтобетон) — искусственный строительный материал, получаемый в результате затвердевания смеси из щебня, песка, минерального порошка и битума. Щебень получают из прочных и плотных горных пород (диабаза, базальта, известняка), а также прочных и стойких доменных шлаков. Песок применяют природный и искусственный, получаемый дроблением горных пород. Для получения более плотного асфальтобетона песок и щебень применяют различного зернового состава. Минеральный порошок приготовляют путем помола известняков, доломитов доменных шлаков. В качестве вяжущих используют нефтяные битумы. Асфальтобетон приготовляют на асфальтобетонных заводах, оборудованных высокомеханизированными и автоматизированными установками. Сначала подогревают битум, песок и щебень до 175°, а наполнитель — до 105°. Затем подогретые материалы дозируют (отмеривают) и загружают в смеситель. После тщательного перемешивания в течение 5—8 мин и подогрева до 175° бетон выгружают и в автосамосвалах отправляют к месту укладки. Требования к качеству асфальтового бетона установлены ГОСТом в зависимости от его назначения. Так, асфальтобетон, применяемый для дорожных покрытий, должен обладать следующими свойствами: пределом прочности на сжатие при нормальной температуре (20°)— 0,2—0,25 кН/см2, а при температуре 50°—0,08—0,12 кН/см2; плотностью не менее 2200 кг/м3; водопоглощением не более 3% по объему. Для гидротехнического асфальтобетона установлены и другие требования: при температуре 20° его прочность на сжатие должна составлять не менее 0,35 кН/см2, он должен обладать большой прочностью при изгибе. Асфальтобетон менее хрупок, чем обычный бетон. Используют его в холодном состоянии, когда он приобретает необходимую прочность. Применение. Асфальтобетон применяют для дорожных покрытий, покрытия заводских дворов, полов промышленных зданий. Кроме того, из асфальтобетона устраивают гидроизоляцию, фундаменты под машины. Укладку асфальтобетона на основание производят при помощи специальных асфальтоукладчиков или непосредственно автосамосвалами с последующим уплотнением катками. Холодный асфальтобетон. Наряду с горячим асфальтобетоном, который при укладке в дело имеет температуру 150—160°, в строительстве применяют также холодный асфальтобетон. Он состоит из смеси жидкого битума, щебня, песка, минерального порошка. В отличие от горячих эти бетоны укладывают в холодном состоянии. Твердение бетона происходит в результате испарения содержащегося в битуме растворителя. Холодные асфальтобетоны используют главным образом для дорожных покрытий. Преимущества их перед горячими асфальтобетонами состоят в том, что они проще и дешевле в изготовлении, удобнее в укладке, предпочтительнее с точки зрения техники безопасности. Однако холодный асфальтобетон уступает по долговечности горячему и, кроме того, с течением времени покрытие приобретает повышенную скользкость. Дегтевые материалы Деготь получают путем сухой перегонки (при высокой температуре без доступа воздуха) твердых топлив — каменного угля, торфа и древесины. В процессе перегонки химическая структура перегоняемого вещества полностью изменяется, в результате чего получают каменноугольный, торфяной или древесный деготь. Лучшими строительными свойствами по сравнению с торфяным или древесным обладает каменноугольный деготь. Поэтому в строительстве применяют в основном каменноугольный деготь. Сырой каменноугольный деготь представляет собой черную маслянистую жидкость сложного состава. Каменноугольный деготь применять в сыром виде в строительстве нельзя ввиду того, что он содержит много летучих и легковымывающихся составных частей и воды. Для повышения качества дегтя из него отгоняют воду, легкие и часть средних масел. В результате получается так называемый отогнанный (дистиллированный) деготь, пригодный к применению в строительстве. Однако наиболее часто в строительстве используют составленный деготь, получаемый сплавлением песка с антраценовым маслом или частично отогнанным дегтем. Деготь имеет в основном те же свойства, что и битум, кроме того, он обладает клеящей и вяжущей способностью, вязкостью, биостойкостью и др. Наиболее характерным свойством дегтя является его высокая способность прилипать к поверхностям металла, камня, дерева и других материалов. По сравнению с битумом деготь имеет пониженную теплоустойчивость. При незначительных повышениях температуры вязкость дегтя быстро снижается. Кроме того, для дегтя свойственна неустойчивость к процессам старения. При его эксплуатации под действием атмосферных факторов он становится хрупким. Однако в противоположность битумным дегтевые материалы обладают высокой гнилостойкостью. Деготь, как и битум, применяют в качестве вяжущего вещества в дорожном строительстве, для приготовления дегтебетона, изготовления кровельных и гидроизоляционных материалов (кровельного толя). Кроме того, в строительстве иногда используют каменноугольную или древесную смолу для обмазки деревянных конструкций (столбов). Из дегтя путем его перегонки получают антраценовое масло, которое также применяют в строительстве. Каменноугольный пек получают после отгонки из каменноугольного дегтя всех летучих продуктов (маслянистых фракций). Каменноугольный пек изготовляют трех марок: твердый, средний и мягкий. Марки пека различают по температуре размягчения; твердость его зависит от степени отгонки антраценового масла: чем больше остается антраценового масла, тем мягче пек. Пек представляет собой черное аморфное вещество, твердое при нормальной температуре. В строительстве применяют в основном пек двух видов (марок): средний с температурой размягчения 65—75° и мягкий, имеющий температуру размягчения 45—50°. Пек обычно применяют в смеси с дегтем или антраценовым маслом. Смешиванием пека с дегтем или антраценовым маслом получают составы с высокими вяжущими свойствами, слабо размягчающиеся под действием солнечных лучей, обладающие высокими клеящими свойствами и нехрупкие. Пек в смеси с антраценовым маслом применяют для пропитки кровельного картона, приготовления приклеивающих мастик, лака (кузбасский лак) для окраски стали.

ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ Изоляционные материалы используют для защиты конструкций от увлажнения, тепловых потерь или коррозии. В зависимости от назначения они делятся на гидроизоляционные, теплоизоляционные, противокоррозионные, герметизационные. Гидроизоляционные материалы служат для защиты конструкций от увлажнения грунтовыми и атмосферными водами. Они обладают достаточной плотностью, водонепроницаемостью, гидрофобностью. Гидроизоляционные материалы делят на окрасочные (лаки, краски, мастики), оклеечные (гидроизол, изол, бризол, битуминизированные ткани, полиэтиленовая пленка, металлоизол, борулин, рубероид, пергамин, толь) и др. Из пластичных гидроизоляционных материалов применяют борулин. Теплоизоляционные материалы служат для защиты конструкций, установок, сетей от потерь тепла или холода. Эти материалы отличаются пористым строением, малой плотностью и низкой теплопроводностью. По составу они делятся на органические, состоящие из остатков растительного или животного происхождения, и минеральные, получаемые из горных пород, шлаков, цемента, стекла. К органическим теплоизоляционным материалам относятся древесноволокнистые, древесностружечные, пробковые, торфяные плиты, фибролит, камышит, пористые пластические; к минеральным — минеральная и стеклянная вата и изделия из нее, ячеистое стекло, материалы на основе асбеста, вспученные вермикулит и перлит. Противокоррозионные материалы (лакокрасочные, рулонные и листовые, плиточные, пластичные) служат для защиты металлических и железобетонных изделий от коррозии (разрушений). Они имеют высокую атмосферостойкость и не содержат в своем составе веществ, вызывающих окисление черных металлов или коррозию бетона. Герметизационные материалы —герметики (тиоколовые и полиизобутеленовые мастики, упругие прокладки), предназначены в основном для герметизации стыков наружных стеновых панелей в крупнопанельных зданиях, осадочных и температурных швов в строительных конструкциях. Их обычно изготовляют на основе полимеров. Они обладают водо- газо- и воздухонепроницаемостью, гнилостойкостью, хорошей адгезией (липкостью) к большинству строительных материалов и стойкостью к коррозии. Гидроизоляционные материалы Окрасочные материалы. Битумные мастики изготовляют из нефтяных битумов с наполнителями или без них. Для получения нужной температуры размягчения мастики их изготовляют из битума одной марки или из смеси битумов разных марок. В строительстве чаще используют битумные мастики с наполнителями. Наполнители делятся на волокнистые и пылевидные. В качестве волокнистых наполнителей применяют асбест низких сортов (VII и VIII), асбестовую пыль, коротковолокнистую минеральную вату, древесные волокна. Волокнистые наполнители применяют в количестве 15—25%. Пылевидными наполнителями для мастик служат: известняковый, доломитовый, кварцевый и кирпичный порошки, тальк, трепел. Количество пылевидных наполнителей составляет 65—70%. Наполнители повышают теплостойкость мастик и уменьшают их хрупкость при пониженных температурах, а также сокращают расход битума. По способу укладки битумные мастики подразделяют на горячие и холодные. Горячие мастики применяют с предварительным подогревом до температуры 160—180°, холодные — используют без подогрева при температуре окружающего воздуха +5° и с подогревом до 60— 70° при более низких температурах. Битумные мастики, как правило, изготовляют на заводах. При температуре 18 ±2° мастики являются твердыми, однородными, без видимых посторонних включений и примесей, не имеют видимых частиц наполнителя, не покрытых битумом. Мастики при температуре 160— 180° легко наносятся щеткой или гребком по ровной поверхности слоем до 2 мм и свободно растекаются по изолируемой поверхности слоем такой же толщины при подаче мастики насосом. Холодные битумные мастики представляют собой смесь раствора нефтяного битума, минерального наполнителя и антисептика. В качестве растворителя битума применяют лигроин, керосин, зеленое нефтяное масло. Твердение холодных мастик происходит вследствие проникновения растворителя в толщу изолируемой поверхности, а также в результате испарения растворителя. Холодные мастики удобны в работе, особенно в холодное время года, но уступают по качеству горячим мастикам. Битумные мастики применяют для гидроизоляции стен, перекрытий, покрытий, трубопроводов, ими приклеивают (крепят) битумные гидроизоляционные материалы. Следовательно, битумные мастики применяют для гидроизоляции конструкций как самостоятельно, так и в сочетании с другими гидроизоляционными материалами (обычно оклеечными). Дегтевые мастики изготовляют из дегтевых вяжущих и наполнителей. В качестве вяжущих применяют каменноугольный и сланцевый деготь, сплав каменноугольного пека с антраценовым маслом. Наполнителями служат минеральные волокнистые или пылевидные вещества. Дегтевые мастики в строительстве применяют обычно в горячем виде, причем их предварительно подогревают до температуры 130— 150оС. По качеству приготовления они должны отвечать тем же требованиям, что и битумные мастики. Дегтевые мастики используют для гидроизоляции конструкций и трубопроводов как самостоятельно, так и в сочетании с другими изоляционными материалами (обычно рулонными). Кроме того, их используют для крепления оклеечных дегтевых материалов. В качестве гидроизоляционных иногда применяют дегте-битумные мастики, представляющие собой смесь дегтепродуктов с нефтяным битумом. Мастика изол приготовляют на основе смеси резины, битума и минеральных наполнителей. Для ее получения используют старую изношенную резину (старые автопокрышки, галоши, резинотехнические изделия). Битум применяют нефтяной невысокой марки. В качестве минеральных наполнителей применяют тальк, известняк, асбест. Кроме основных компонентов в состав мастики изол вводят пластификатор — кумароновую смолу (2%) и антисептик — креозотовое масло (1%). Мастика изол по своим физико-механическим свойствам отличается от резины и битума. Она обладает высокой эластичностью и клеящей способностью по отношению к металлу, бетону, стеклу, керамике. Мастика применяется в основном для гидроизоляции поверхностей сложной формы. Кроме мастик для гидроизоляции конструкций применяют также разные лакокрасочные составы, которые одновременно служат и для противокоррозионной защиты. Эти лакокрасочные составы будут рассмотрены ниже. Оклеечные материалы. Гидроизол — это рулонный материал, изготовленный из асбестового или асбесто-целлюлозного картона, пропитанного битумом. Ширина рулонов гидроизола 950 мм, общая площадь 20 м2. Гидроизол изготовляют марок ГИ-1 иГИ-2.Марка ГИ-1 имеет более высокие гидроизоляционные показатели по сравнению с маркой ГИ-2. Гидроизол обладает лучшими гидроизоляционными свойствами по сравнению с такими битумно-картонными рулонными материалами, как рубероид, пергамин, толь; он не гниет и является более долговечным, но имеет относительно невысокие прочность, растяжимость и гибкость. Применяют его для многослойной оклеечной гидроизоляции подземных конструкций зданий и сооружений на горячей битумной мастике. Изол изготовляют в виде рулонов путем проката смеси из резины, битума и минеральных наполнителей. Этот рулонный материал является безосновным: роль основы в нем выполняет волокнистый наполнитель (асбест). Рулонный изол выпускают шириной 1000 мм, толщиной 2 мм и длиной 10 м. Он обладает высокими гидроизоляционными свойствами, является долговечным (в 2 раза долговечнее рубероида), эластичным, гнилостойким, незначительно поглощает воду. Причем его эластичность сохраняется и при отрицательных температурах, что дает возможность применять изол в сооружениях, подвергающихся значительным деформациям (осадкам). Рулонный изол применяют для оклеечной гидроизоляции стен, подвалов, бассейнов, резервуаров. Приклеивают рулоны к основанию мастикой изол или горячей битумной мастикой. Бризол представляет собой рулонный материал, изготавливаемый из смеси дробленой вулканизированной резины, нефтяных битумов и асбестовых волокон с добавкой пластификаторов и вулканизаторов. Размеры рулонов бризола: длина 50 м, ширина 40—100 см, толщина 1,5—2,5 мм. Свойства бризола следующие: предел прочности на взрыв не менее, 0,08 кН/см2, относительное удлинение не менее 75%, температура размягчения не ниже 140°, водопоглощение за 24 ч не более 1%. Как гидроизоляционный материал бризол характеризуется высокой водонепроницаемостью, эластичностью, морозостойкостью. Бризол применяют для оклеечной гидроизоляции тех же конструкций, что и изол. К основанию изолируемых конструкций бризол приклеивают битумной или битумно-резиновой мастикой. Битуминизированные ткани. Такие гидроизоляционные ткани получают путем пропитки стеклянных, асбестовых, джутовых или хлопчатобумажных тканей мягкими битумными мастиками с наполнителями. Гидроизоляционные ткани изготовляют в виде рулонов различных размеров. Стеклоткань, например, изготовляют в рулонах общей площадью 10 м2. Гидроизоляционные ткани обладают повышенной прочностью (до 0,7 кН/см2), вдвое большей, чем, например, гидроизол; гибкостью и растяжимостью. Их применяют для многослойной оклеечной гидроизоляции в случаях, если необходима повышенная прочность изоляции со сложными очертаниями поверхностей, для изоляции гидротехнических сооружений, трубопроводов и конструкций, подвергающихся воздействию ударов. Для приклеивания тканей к основаниям используют битумные мастики. Полиэтиленовая пленка. Пленку получают из полиэтилена низкой плотности в виде полотна нужной длины. Обычно полиэтиленовую пленку изготовляют в виде рулонов длиной 25 м и более, шириной 140—120 и 80—90 см, толщиной 0,06—0,085 и 0,2 мм (соответственно). Пленка может быть прозрачной или цветной. В зависимости от основных свойств пленку делят на марки. В строительстве применяют марки А и Б, которые характеризуются следующими свойствами: предел прочности на разрыв (в кН/см2) для марки А должен составлять не менее 1, 2, а для марки Б — 1; относительное удлинение (в %) при разрыве для марки А не менее 300, для марки Б —200, морозостойкость (выдерживание отрицательных температур в град.) для обеих марок до —60°. Полиэтиленовая пленка обладает гнилостойкостью, высокой пластичностью, водо-паро-газонепроницаемостью, стойкостью к агрессивным средам. Недостатком пленки является ее способность к старению, а также возможность повреждения грызунами. Полиэтиленовую пленку применяют для оклеечной гидроизоляции конструкций железобетонных бензо- и нефтехранилищ, трубопроводов и др. Пленку наклеивают на изолируемую поверхность битумными или специальными пластмассовыми мастиками. При этом швы пленки можно соединять путем проглаживания металлическим гладилом через бумажную ленту при температуре 90—130°. Легкая свариваемость полиэтиленовых пленок значительно упрощает стыкование полотен между собой. Металлоизол — гидроизоляционный оклеечный материал, представляющий собой металлическую фольгу (обычно алюминиевую), покрытую с обеих сторон слоем тугоплавкого битума в смеси с распушенными асбестовыми волокнами. Его выпускают в виде ленты шириной около 50 см и толщиной 0,5—2 мм. Он водонепроницаем, обладает высокой пластичностью и растяжимостью. Недостаток его состоит в том, что при повреждении покровного слоя возможна коррозия алюминия. Применяют металлоизол для оклеечной гидроизоляции в наиболее ответственных местах: в подземных и гидротехнических сооружениях I класса, для гидроизоляции подземных сооружений, находящихся под большим гидростатическим напором, и др. Приклеивают металлоизол к основанию изолируемых конструкций битумными мастиками. Борулин — рулонный материал, получаемый путем прокатывания в подогретом состоянии смеси, состоящей из 50% асбеста и 50% битума. Этот материал имеет высокие пластичность и температуру размягчения, значительную водонепроницаемость, малое водопоглощение. Борулин применяют для гидроизоляции трубопроводов, каналов, мостов, для заполнения осадочных и температурных швов в дорожных покрытиях и гидротехнических сооружениях. Приклеивают борулин к основаниям изолируемых конструкций битумной мастикой. Рубероид, пергамин, толь — оклеечные материалы, применяемые в менее ответственных случаях (для гидроизоляции стен, подвалов и т. п.). Рубероид изготовляют путем пропитывания бумажного картона легкоплавким битумом с последующим покрытием с обеих сторон тугоплавким битумом и нанесением на его поверхность тонкого слоя талька. Рубероид изготовляют в виде рулонов общей площадью 20 м2. Пергамин также изготовляют путем пропитывания бумажного картона расплавленным нефтяным битумом без последующего покрытия тугоплавким битумом. Пергамин, как и рубероид, изготовляют в виде рулонов общей площадью 20 м2. Толь получают путем пропитывания бумажного картона легкоплавким каменноугольным дегтем с последующим покрытием с обеих сторон тугоплавким дегтем и нанесением на его поверхность тонкого слоя песка. Кроме покровного изготовляют также беспокровный толь без последующего покрытия тугоплавкими дегтепродуктами. Как покровный, так и беспокровный толь изготовляют в виде рулонов площадью 10÷30 м2. Недостатками рубероида, пергамина и толя является то, что их основа — картон — в условиях высокой влажности загнивает. Кроме того, эти материалы недостаточно эластичные, гибкие и прочные. Поэтому их нельзя использовать в качестве гидроизоляционных материалов в наиболее ответственных случаях гидроизоляции конструкций. Для приклеивания этих материалов к основаниям изолируемых конструкций применяют битумные мастики для рубероида и пергамина и дегтевые — для толя. Теплоизоляционные материалы Органические теплоизоляционные материалы. Древесноволокнистые плиты получают формованием с последующим высушиванием Древесноволокнистой массы и добавлением синтетических веществ. Для получения древесноволокнистой массы применяют древесные опилки, стружки, бумажную макулатуру, льняную и конопляную костру, кукурузные и подсолнечные стебли. Плиты изготовляют дли-пой 1800—3000, шириной — 1200 и 1600 и толщиной 8—25 мм. Они обладают следующими свойствами: плотность 150—250 кг/м3, коэффициент теплопроводности 0,046—0,07 Вт/(м*К), предел прочности 0,04—0,12 кН/см2. Применяют древесноволокнистые плиты для теплоизоляции стен, потолков, полов, перекрытий. Их крепят гвоздями, шурупами, битумными и специальными мастиками. Древесностружечные плиты изготовляют путем горячего прессования древесных стружек, пропитанных синтетическими смолами. Плиты изготовляют длиной 2500—3600, шириной 1200—1800 и толщиной 13—25 мм. Они имеют плотность 250—400 кг/м3, коэффициент теплопроводности 0,058 Вт/(м*К), предел прочности при изгибе не менее 0,6 кН/см2. Древесностружечные плиты применяют для теплоизоляции стен, перегородок, перекрытий и покрытий зданий и сооружений. Плиты крепят оцинкованными гвоздями или приклеивают мастиками. Пробковые плиты изготовляют из отходов производства укупорочной пробки, получаемой из коры пробкового дуба или бархатного дерева. Плиты изготовляют следующих размеров, длиной 1000, шириной 500, толщиной 25—125 мм. Они обладают следующими свойствами: плотность 150—350 кг/м3, коэффициент теплопроводности 0,046—0,093 Вт/(м*К), предел прочности на сжатие 0,1—0,15 кН/см2, на изгиб 0,015—0,025 кН/см2. Плиты почти не впитывают воду, не горят, с трудом тлеют, не подвержены заражению дымовым грибком и порче грызунами. Пробковые плиты ввиду дефицитности сырья для их производства применяют в основном для изоляции холодильников. К изолируемым конструкциям плиты приклеивают битумными и другими мастиками. Торфяные плиты (торфоплиты) изготовляют путем прессования торфяных волокон и последующей их термической обработки. Торфоплиты выпускают длиной 1000, шириной 500 и толщиной 30 мм. Они характеризуются следующими свойствами: плотность 150—250 кг/м3, коэффициент теплопроводности 0,058—0,017 Вт/(м*К), предел прочности на изгиб не менее 0,3 кН/см2. Торфоплиты не горят, но долго тлеют. Сухие торфоплиты не заражаются дымовым грибком и не гниют при влажности менее 35%. Поэтому необходимо применять сухие плиты, а также предохранять их от сырости и загнивания при помощи штукатурки или пропитки антисептирующими составами. Торфоплиты применяют для теплоизоляции стен и перекрытий промышленных и гражданских зданий, холодильников и трубопроводов при температуре до 100°. К изолируемым конструкциям (изделиям) их приклеивают битумными или дегтевыми мастиками или прибивают гвоздями с проволочной сеткой. Фибролит — плитный материал, получаемый путем прессования массы обычно из древесных стружек и вяжущего вещества. В качестве вяжущего вещества применяют портландцемент или магнезиальное вяжущее. Готовые плиты обычно имеют длину 2000 и 2400, ширину 500 и 550, толщину 25, 50, 75 и 100 мм. Теплоизоляционные цементнофибролитовые плиты обладают следующими основными свойствами: плотность 300—350 кг/м3, коэффициент теплопроводности 0,099—0,15 Вт/(м*К), предел прочности на изгиб 0,04—0,05 кН/см2. Они не горят открытым пламенем, а тлеют. Домовыми грибками заражается при влажности более 25%. Фибролитовые плиты легко подвергаются механической обработке. Их можно пилить, сверлить, вбивать в них гвозди. Теплоизоляционный фибролит применяют для утепления стен, перекрытий и покрытий. К утепляемым конструкциям его приклеивают битумной мастикой, известково-цементным раствором или прибивают гвоздями. Камышит — спрессованные и прошитые стальной проволокой плиты из камыша длиной 2400—2800, шириной 550—1500 и толщиной 30—100 мм. Плотность камышита 175—250 кг/см3, коэффициент теплопроводности 0,058—0,093 Вт/(м-К), предел прочности на изгиб 0018—0,08 кН/см2. Камышит легко поддается обработке, имеет хорошее сцепление со штукатуркой без драни, под действием огня не горит открытым пламенем, но тлеет. Однако камышит подвержен загниванию, порче грызунами, плохо гвоздим. Для защиты от гниения и грызунов его пропитывают антисептиком. Камышит применяют для теплоизоляции стен, перекрытий, камер холодильников. При изоляции камер холодильников его необходимо защищать от увлажнения.

В зависимости от физической структуры теплоизоляционные пластмассовые материалы подразделяют на пенопласты, сотопласты и др. Пенопласты по структуре напоминают застывшую пену и имеют изолированные ячейки, наполненные газом или воздухом. Пенопласты с сообщающимися ячейками (порами) называются поропластами. Сотопласты отливаются равномерно повторяющимися полостями (ячейками), имеющими правильную геометрическую форму в виде пчелиных сот. Среди пенопластов наиболее широкое применение в строительстве имеют пенополистирол, пенополивинилхлорид, пенополиуретан и ми-пора. П е н о п о л и с т и р о л получают путем вспенивания полистирола. Его изготовляют в виде плит, скорлуп и сегментов разных размеров (рис. 8). Пенополистирольные плиты изготовляют трех марок: ПС-1, ПС-4 и ПС-5. Каждой марке соответствуют определенные физико-механические свойства. Так, пенополистирол марки ПС-1 имеет следующие показатели: плотность 60—220 кг/м3, коэффициент теплопроводности 0,038 Вт/(м*К), предел прочности на сжатие 0,03—0,3, на растяжение — 0,26 кН/см2, эксплуатационная рабочая температура до 65°. Плиты из пенополистирола не поддаются гниению, имеют малое водопоглощение, хорошо гвоздятся и склеиваются с некоторыми строительными материалами. Существенным недостатком этого материала является его низкая теплостойкость. Пенополистирол применяют для теплоизоляции конструкций, холодильных камер, трубопроводов и различного технологического оборудования. Пенополивинилхлорид (ПХВ) изготовляют двух видов: жесткий и эластичный. Жесткий пенополивинилхлорид выпускают в виде плит размером 1000x500 (140—60) мм, скорлуп и сегментов. Он имеет марки: жесткий ПХВ-1 и ПХВ-2 и эластичный ПХВ-Э. Каждая марка характеризуется определенными физико-механическими свойствами. Марка ПХВ-1 имеет плотность 60—100 кг/м3, предел прочности на сжатие 0,023—0,09, на растяжение 0,42 кН/см2. Применяют его для тех же целей, что и пенополистирол. Пенополиуретан получают путем вспенивания полиуре-тановых смол. Его изготовляют в виде плит, скорлуп, блоков. Жесткий пенополиуретан имеет плотность 50—200 кг/м3, коэффициент теплопроводности его 0,033—0,056 Вт/(м*К), предел прочности на сжатие 0,02—0,22 кН/см2. Наряду с жестким пенополиуретаном можно применять также и эластичные пластики как в условиях низких, так и высоких температур (90—120°).

М и п о р а представляет собой пенопласт белого цвета, получаемый в результате отвердевания пены из мочевино-формальдегидной смолы. Ее изготовляют в виде блоков толщиной 100 и 200 мм, объемом не менее 0,005 м3. Мипора имеет плотность 20—30 кг/м3, коэффициент теплопроводности 0,033—0,035 Вт/(м*К), предел прочности на сжатие 0,04—0,05 кН/см2, температуру эксплуатации до 100°. Мипору применяют для теплоизоляции холодильников, заполнения (в виде крошки) полостей в сотопластах с целью улучшения их теплотехнических с

|

||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 3051; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.02 с.) |

Пористые пластические массы (пластические массы) — материалы, обладающие на отдельных этапах их производства пластичностью и содержащие в качестве своей основной составной части синтетические смолообразные вещества (полимеры). Для теплоизоляции конструкций обычно применяют пористые пластические массы. Материалы из пористой пластической массы обладают высокими теплоизоляционными свойствами: малой плотностью и теплопроводностью, большой прочностью, водо- и гнилостойкостью.

Пористые пластические массы (пластические массы) — материалы, обладающие на отдельных этапах их производства пластичностью и содержащие в качестве своей основной составной части синтетические смолообразные вещества (полимеры). Для теплоизоляции конструкций обычно применяют пористые пластические массы. Материалы из пористой пластической массы обладают высокими теплоизоляционными свойствами: малой плотностью и теплопроводностью, большой прочностью, водо- и гнилостойкостью. Пенополиуретан применяют для тех же целей, что пенополистирол.

Пенополиуретан применяют для тех же целей, что пенополистирол.