Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бетон, железобетон и растворыСодержание книги Поиск на нашем сайте Бетон — один из основных строительных материалов. Его широко применяют для изготовления сборных бетонных и железобетонных конструкций и деталей, а также для возведения монолитных сооружений различного назначения. Широкое применение бетона в строительстве объясняется его высокой прочностью, долговечностью, огнестойкостью, водостойкостью, морозостойкостью и др. Железобетон представляет собой строительный материал, в котором удачно сочетается совместная работа бетона и стали. Возможность совместной работы бетона и стальной арматуры определяется следующими факторами: а) бетон прочно сцепляется со стальной арматурой, вследствие чего в железобетонной конструкции оба материала работают совместно; б) сталь и бетон обладают примерно одинаковым коэффициентом температурного расширения, вследствие чего обеспечивается полная монолитность железобетона; в) бетон предохраняет заключенную в нем стальную арматуру от коррозии. Вследствие совместной работы бетона и стальной арматуры железобетон применяют для конструкций, работающих как на сжатие, так и на изгиб. При работе конструкций на изгиб в них возникают растягивающие и сжимающие напряжения. При этом стальная арматура воспринимает, как правило, растягивающие напряжения, а бетон — сжимающие. В целом железобетонная конструкция хорошо противостоит и изгибающим нагрузкам, хотя арматура в бетоне иногда работает также и на сжатие (колонны). Наличие ряда положительных свойств позволяет широко использовать железобетонные конструкции в индустриальном строительстве. Растворы (строительные) по своему объему также занимают значительный удельный вес среди других строительных материалов в современном строительно-монтажном производстве. Они служат основным видом материалов при возведении зданий и сооружений из штучных каменных материалов, связывая их в прочную монолитную конструкцию. Растворы являются также одним из основных видов отделочных материалов, применяемых при оштукатуривании и облицовке плитными материалами наружных и внутренних поверхностей стен и других конструкций различных зданий и сооружений. Бетоны Бетоном называют искусственный каменный материал, получаемый в результате затвердения смеси, состоящей из вяжущего, воды и заполнителей. До момента затвердения полученная смесь называется «бетонной смесью». В качестве вяжущих веществ применяют минеральные и органические вяжущие. К минеральным вяжущим относятся гидравлические вяжущие вещества, т. е. цементы, образующие цементные бетоны, и воздушные вяжущие, преимущественно гипс (дающий гипсобетон). К органическим вяжущим веществам относится асфальтовое вяжущее, которое вместе с заполнителями образует асфальтобетон. Воду для приготовления бетонной смеси используют водопроводную питьевую. Сточные воды, содержащие жиры, растительные масла, сахар, кислоты, соли и другие примеси, применять нельзя. Пригодность непитьевой воды для приготовления бетонов в каждом отдельном случае определяется лабораторией. В качестве заполнителей для приготовления бетонной смеси применяют песок, гравий, щебень. При этом песок называется мелким, а гравий и щебень — крупными заполнителями. Наиболее широкое применение имеют природные пески. По условиям залегания они подразделяются на речные, морские и горные (овражные). Каждый из этих видов песка имеет свои форму зерен и состав. Подбор песка для приготовления разных бетонных смесей производится в лабораторных условиях. Гравий является продуктом разрушения различных горных пород, имеющих окатанную форму и гладкую поверхность. Для приготовления бетонных смесей применяют гравий, состоящий из зерен размером 5—150 мм. Щебень получают путем дробления естественных (природных) или искусственных каменных материалов на куски размером 5— 150 мм. Из природных каменных материалов для получения щебня используют твердые горные породы — известняк, доломит, гранит, из искусственных — кирпич, шлак. Требования к гравию и щебню для различных бетонов установлены действующим ГОСТом. Вяжущие вещества и вода являются активными составляющими бетона, так как между ними происходит реакция, благодаря которой образуется цементный камень и происходит сцепление его с заполнителями. Заполнители в большинстве случаев не вступают в химическое соединение с цементом и водой. Поэтому их обычно называют инертными материалами. Заполнители образуют жесткий скелет бетона и уменьшают его усадку. Пористые заполнители, кроме того, уменьшают объемную массу и теплопроводность. Виды бетонов. Бетоны, применяемые в строительстве, разделяют: — по видам вяжущих веществ - на цементные, гипсовые (гипсобетон), асфальтовые (асфальтобетон); — по плотности — на особо тяжелые (с плотностью более 2500 кг/м3), тяжелые (с плотностью 1800—2500 кг/м3), легкие (с плотностью 500—1800 кг/м3), — особо легкие — ячеистые (с объемной массой менее 500 кг/м3); — по назначению — на обыкновенный (для бетонных и железобетонных конструкций различных зданий и сооружений), — гидротехнический (для гидротехнических бетонных и железобетонных сооружений — каналов, плотин, шлюзов) и — бетон, применяемый для санитарно-технических бетонных и железобетонных сооружений и изделий (резервуары, колодцы, трубы); — специальные — огнеупорные, кислотоупорные, гидратные (для защиты от излучения). В современном строительстве наиболее широко применяют обычный тяжелый бетон. Обычный тяжелый бетон. Определение состава. До начала изготовления бетонной смеси определяют состав бетона требуемой марки. Состав бетона выражают двумя способами: а) в виде массового или объемного соотношения между составляющими бетон материалами, т. е. цементом, песком и гравием (или щебнем), с указанием водоцементного отношения (В/Ц); б) в виде расхода этих материалов (в том числе и воды) на 1 м3 уложенной и уплотненной бетонной смеси. При первом способе состав бетона записывают в виде пропорции. Например, 1: 2: 4 по массе при В/Ц=0,6 (первая цифра обозначает расход цемента, вторая — песка, третья — гравия или щебня). Количество цемента всегда принимают за единицу. Состав бетона по объему устанавливают только при малых объемах бетонных работ. В случае приготовления бетона в больших количествах, как в построечных, так и заводских условиях, все материалы дозируют по массе. При втором способе установления состава бетонной смеси расход материалов на 1 м3 указывают в кг, например, цемента — 280, песка — 700, гравия — 1250, воды — 170; т. е. 2400 кг на 1 м3 бетонной смеси. Качество бетона в большой степени зависит от правильности определения его состава. Различают два состава бетона: номинальный (лабораторный), рассчитываемый для сухих материалов, и производственный (полевой) — для материалов в естественно влажном состоянии. Расчет состава бетона, как правило, производят в лабораторных условиях. На основании расчетных данных составляют специальные таблицы, в которых указывают состав бетонной смеси для разных марок бетона.

Материал перемешивают в бетоносмесителях (рис. 4) с емкостью барабана 100—4500 л. Бетоносмесители емкостью до 250 л являются передвижными, а более 250 л — стационарными. Для меньшего распыления цемента желательно вначале загружать часть заполнителей, а затем цемент. Продолжительность перемешивания бетонной смеси составляет: в малых и средних бетоносмесителях 1—1,5 мин; в бетоносмесителях большой емкости (более 500 л) 1,5—2,5 мин. Необходимо точно соблюдать установленное время перемешивания, так как при уменьшении этого времени ухудшаются свойства бетона, а при увеличении его может произойти расслоение смеси. К основным свойствам бетона относятся: прочность, плотность, водонепроницаемость, морозостойкость, коррозионная стойкость, огнестойкость, теплопроводность, усадка и расширение. Прочность бетона характеризуется пределом прочности на сжатие образцов в виде кубиков с размером ребра 20X20X20см, выдержанных в течение 28 сут. в нормальных условиях, т. е. при температуре 15— 20° и относительной влажности окружающего воздуха 90—100%. По прочности на сжатие для бетона установлены марки 100, 150, 200, 300, 400, 500 и 600. Отклонение от заданной марки допускается только в сторону увеличения прочности, но не более чем на 10%; излишнее увеличение прочности бетона вызывает перерасход цемента. На прочность бетона оказывают влияние следующие факторы: активность цемента, водоцементное отношение, состав бетона, качество заполнителей, способ приготовления бетонной смеси, ее укладки и уплотнения, возраст бетона, а также условия его твердения. Плотность бетона оказывает существенное влияние на прочность, водопроницаемость, теплопроводность. Тяжелый бетон является пористым материалом, так как в своем составе имеет поры от 6 до 15%. Поры образуются вследствие неполного удаления воздушных пузырьков при его уплотнении и испарении излишней воды. Поэтому плотность бетона может быть повышена путем тщательного подбора зернового состава заполнителей, уменьшения водоцементного отношения, интенсивного уплотнения (вибрирования). Для придания бетонным конструкциям газонепроницаемости их покрывают специальными пленками на основе пластических масс или других материалов. Водонепроницаемость бетона зависит от его плотности и структуры. Бетон мелкопористый и однородного состава, тщательно уплотненный и достаточно затвердевший, практически водонепроницаем в слоях значительной толщины (выше 4—6 см). Плотный бетон достаточно непроницаем не только для воды, но даже для мазута и тяжелой нефти. Однако жидкости, имеющие малую вязкость и плотность меньше единицы (керосин, бензин, смазочные масла), могут проникать в бетон. Для защиты от их проникновения поверхность бетона покрывают пленками из пластмасс или изготовляют бетон на специальном расширяющемся или безусадочном цементе. Водонепроницаемость бетона можно повысить, покрывая его поверхность плотной штукатуркой (в особенности пневматическим способом, т. е. торкретированием). Морозостойкость бетона выражается марками, которые колеблются в пределах от 50 до 300. Особенно морозостойким должен быть бетон, предназначенный для конструкций, работающих в условиях систематического переменного увлажнения и замораживания (фундаменты, колодцы, трубопроводы). Морозостойкость бетона может быть повышена путем большего уплотнения, введения поверхностно-активных добавок (сульфитно-спиртовой барды, мылонафта). На морозостойкость бетона оказывают большое влияние вид цемента и морозостойкость его заполнителей. Например, бетон на пуццолановом цементе обладает пониженной морозостойкостью. Коррозионная стойкость бетона в обычной среде является достаточной. Однако при наличии агрессивной среды под влиянием физико-химического действия некоторых жидкостей и газов бетон может разрушаться. Для защиты бетона от коррозии ему придают повышенную плотность, поверхность бетонных конструкций облицовывают керамическими плитками, покрывают битумными и другими изоляционными материалами. Огнестойкость бетона позволяет применять его в конструкциях, подверженных нагреву до 200°. Однако при длительном воздействии температуры от 100 до 250° прочность бетона снижается до 25%. При нагревании выше 500°и последующем увлажнении бетон разрушается. Поэтому бетонные конструкции, которые могут быть подвержены длительному воздействию высоких температур, необходимо защищать от огня кирпичной кладкой или другими способами, а при температуре более 200° применять специальные жаростойкие бетоны. Теплопроводность бетона является значительной и характеризуется коэффициентом теплопроводности, который в среднем равен l=1,5 Вт/(м*К).

вследствие нагревания до температуры 30—60° (в силу внутреннего выделения тепла). Величину этого расширения значительно превосходит усадка. Коэффициент температурного расширения обычного бетона равен 0,00001. Коэффициент усадки в расчетах обычно принимают равным 0,00015, т. е. на 1 м длины бетонного сооружения усадка составляет 0,15 мм. Усадка вызывается давлением воды в капиллярах цементного камня при ее испарении. Опытами установлено следующее: - усадка бетона тем больше, чем выше содержание в нем цемента и воды (рис. 5); быстро схватывающиеся и высокопрочные портландцементы, а также пуццолановый портландцемент обычно вызывают большую усадку бетона; - усадка больше при мелкозернистых и пористых заполнителях; - влажный режим твердения и специальные покрытия не дают бетону быстро высыхать с поверхности, тем самым устраняются последствия большой и неравномерной усадки (трещины). Усадку и расширение бетона учитывают при проектировании конструкций и производстве бетонных работ, т. е. в сооружениях большой длины устраивают специальные швы, в массивных сооружениях бетон укладывают отдельными блоками, применяют цементы с минимальными тепловыделением и усадкой. Это особенно важно при выборе цементов для гидротехнических сооружений. Обычный тяжелый бетон в современном строительстве широко применяют: для изготовления сборных и устройства монолитных бетонных и железобетонных конструкций зданий и сооружений (фундаментов, колонн, балок, плит, сводов, мостов); устройства гидротехнических сооружений (каналов, плотин, шлюзов и т. п.); устройства санитарно-технических сооружений и изготовления изделий (резервуаров, колодцев, труб); устройства монолитных бетонных полов и оснований для других видов полов; покрытия дорог, тротуаров, аэродромных площадок. Легкий бетон получают в результате затвердевания смеси из вяжущих, воды и легких заполнителей. В качестве вяжущих применяют в основном цементы (портландский, шлаковый). Для легких бетонов, как и для обычных тяжелых бетонов, используют питьевую воду. В качестве крупных легких заполнителей применяют керамзит, шлак, пемзу. В зависимости от применяемого крупного заполнителя бетон имеет названия: керамзитобетон, шлакобетон, пемзобетон. Легкие бетоны изготовляют как с добавлением мелкого заполнителя — песка, так и без него (беспесочный крупнопористый бетон). В качестве мелкого заполнителя используют обычный кварцевый песок или песок, получаемый дроблением легких пористых горных пород — пемзы, туфа, ракушечника. Укладка бетонной смеси в конструкции и уход за легким бетоном аналогичны укладке смеси и уходу за обычным тяжелым бетоном. По назначению легкие бетоны делят на конструктивно-теплоизоляционные с плотностью 500—1400 кг/м3 и маркой прочности на сжатие не менее 35; конструктивные с плотностью 1400—1800 кг/м3, маркой прочности на сжатие не менее 50 и морозостойкостью не менее Мрз 15. По пределу прочности на сжатие для легкого бетона установлены марки 25, 35, 50, 75, 100, 150, 200, 250 и 300. По морозостойкости бетон имеет марки от Мрз 10 до Мрз 200. Теплопроводность легкого бетона (по коэффициенту теплопроводности) l=0,23—0,93 Вт/(м*К). Легкий бетон применяют для изготовления ограждающих конструкций (стеновых панелей, блоков), теплоизоляции покрытий и перекрытий, устройства подготовки под полы в зданиях и сооружениях промышленного, гражданского и сельскохозяйственного назначения. Ячеистый бетон. Различают два вида ячеистых бетонов: пенобетон и газобетон. Пенобетон получают из смеси портландцемента (марки не ниже 300), воды, молотого песка и пенообразователя. В качестве пенообразователя применяют растворы канифольного мыла с животным клеем или сапонина (растительного мыльного корня). Пенобетонную смесь приготовляют в пенобетоносмесителях. Приготовленную смесь разливают в формы, где происходит процесс ее твердения. Газобетон получают из смеси цемента, воды, молотого песка и газообразователя. В качестве газообразователя используют алюминиевый порошок (пудру) или пергидроль. Газобетонную смесь приготовляют в специальных смесительных установках и разливают в формы. Газобетонная смесь твердеет в теплой влажностной среде. Для ускорения процесса твердения формы со смесью устанавливают в автоклавы. По назначению ячеистый бетон подразделяется на теплоизоляционные и конструктивные. По прочности бетоны делятся: теплоизоляционный — на марки от 4 до 25, конструктивный — от 25 до 200. Ячеистый бетон имеет малую плотность и обладает хорошими теплоизоляционными свойствами. Так, для бетона с плотностью 300— 500 кг/м3 коэффициент теплопроводности l=0,093—0,128 Вт/(м*К). Морозостойкость ячеистого бетона несколько ниже, чем у легкого бетона. Кроме того, в изделиях из ячеистого бетона могут образовываться трещины. Ячеистый бетон используют в строительстве для теплоизоляции конструкций зданий и сооружений, оборудования, агрегатов, трубопроводов и др. Кроме того, этот бетон применяют также для изготовления ограждающих конструкций зданий и сооружений различного назначения (стеновых панелей, плит покрытий и перекрытий и др.). Железобетонные изделия

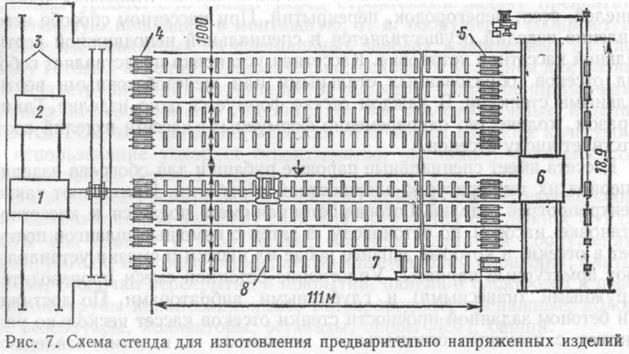

Виды изделий. В зависимости от способа армирования железобетонные изделия делятся на обычные и предварительно напряженные. Обычные железобетонные изделия изготовляют без всякого напряжения, т. е. растяжения арматуры. Так как бетон обладает незначительной растяжимостью (в 5—б раз меньше арматуры), то в процессе эксплуатации изделий под действием нагрузок в них могут образовываться трещины (рис. 6). Причем эти трещины появляются при очень низких напряжениях в арматуре — около 2 кН/см2. Через трещины проникает влага или газы, вызывая коррозию арматуры. Предотвратить образование трещин в бетоне при эксплуатационных нагрузках можно путем сжатия бетона в местах, подверженных растяжению. Сжатие бетона осуществляют предварительным напряжением (растяжением) арматуры. Предварительно напряженные железобетонные изделия в отличие от обычных изготовляют с предварительно напряженной растянутой арматурой. Напряжение арматуры производят до или после бетонирования изделий механическим или электротермическим способами. Для предварительно напряженных изделий применяют более высокие марки цемента и арматурной стали. Кроме повышенной трещиностойкости, в предварительно напряженных изделиях полнее используется несущая способность арматуры и бетона: они имеют меньшую массу, позволяют перекрывать большие пролеты зданий и сооружений и являются более долговечными по сравнению с обычными железобетонными изделиями. В современном строительно-монтажном производстве из предварительно напряженных изделий применяют колонны, балки, фермы, плиты, трубы, резервуары и др. Железобетонные изделия изготовляют различными способами на специальных заводах или полигонах. Основную часть железобетонных изделий производят на заводах. В зависимости от технологического оборудования различают стендовый, кассетный, прокатный и другие способы изготовления железобетонных изделий. Наиболее распространен стендовый способ, которым пользуются как в заводских, так и полигонных условиях. Этим способом изготовляют различные сборные железобетонные изделия — фермы, балки, ригели, колонны и др.

На рис. 7 показана схема стенда для изготовления предварительно напряженных изделий. Стенд представляет собой бетонную отшлифованную площадку, разделенную на отдельные формовочные линии 8. В бетон закладывают отопительные приборы в виде труб, по которым пропускают пар, горячую воду или ток через электроспирали. Перед формованием изделия на стенде собирают переносные формы, в которые после их смазки укладывают арматуру и бетонную смесь с помощью бетоноукладчика 7, перемещающегося по рельсам над каждой линией. Арматуру, подлежащую натяжению, до укладки бетона протягивают через формы вдоль стенда и закрепляют на упоре 5, а затем после натяжения ее домкратом 2 закрепляют на упоре 4. Напрягаемую арматуру, поступающую в бухтах, устанавливают в специальный бухтодержатель 1, с которого она сматывается при ее протягивании вдоль стенда. Арматуру, поступающую в стержнях, предварительно сваривают в ленты на всю длину стенда, а затем укладывают краном в формовочную линию, закрепляют на упорах и натягивают. Перемещение домкрата и бухтодержателя происходит по путям 3, перестановка бетоноукладчика с одной линии на другую производится с помощью траверсной тележки 6. Бетонную смесь на стенде уплотняют поверхностными, глубинными или наружными вибраторами, прикрепляемыми к вертикальным стенкам формы. Отформованные изделия накрывают колпаками, под которые впускают пар, и включают приборы отопления стенда. После достижения бетоном заданной («отпускной») прочности (не менее 50% от расчетной, ГОСТ 13015—67*) напряженная арматура освобождается на упорах и разрезается по длине изделия (если на линии имеется несколько изделий). Готовые изделия снимают краном с линии и после проверки отделом технического контроля (ОТК) отправляют на склад готовой продукции. Стендовый способ требует больших производственных площадей, что является одним из его недостатков. Кассетный способ применяют в основном для изготовления плит и панелей, стен, перегородок, перекрытий. При кассетном способе изготовление изделий осуществляется в специальной неподвижной вертикальной кассетной установке. Кассетная установка представляет собой ряд отсеков, образованных стальными или железобетонными вертикальными стенками. В каждом отсеке формуется одно изделие. Таким образом, количество одновременно формуемых в кассете изделий соответствует числу отсеков. Кассета имеет специальные паровые рубашки для обогрева изделий в период их температурно-влажностной обработки. Применяют также электропрогрев изделий. Готовая бетонная смесь подается к кассетной установке насосом по бетоноводу, а затем с помощью шлангов поступает в отсеки, в которые заранее после их чистки и смазки устанавливают арматурные каркасы. Уплотнение бетонной смеси производится наружными (навесными) и глубинными вибраторами. По достижении бетоном заданной прочности стенки отсеков кассет несколько раздвигают с помощью специального механизма, и изделия извлекают мостовым краном из кассеты. После проверки ОТК их отправляют на склад готовой продукции. Кассетный способ изготовления изделий в отличие от стендового не требует больших производственных площадей, что является одним из его преимуществ. Недостаток этого способа состоит в том, что нельзя изготовлять преднапряженные изделия. Прокатным способом пользуются для изготовления плоских и ребристых плит и панелей стен, перегородок, перекрытий, покрытий и др. Изделия изготовляют на специальном вибропрокатном стане. Стан имеет непрерывно движущуюся металлическую ленту, состоящую из отдельных объемных или плоских пластин, которые обеспечивают соответственно получение ребристой и гладкой поверхности панелей. На непрерывно движущуюся ленту после ее смазки в начале стана укладывают арматуру, на следующем участке подается бетонная смесь и уплотняется при помощи вибрирования, а также прокатом калибрующими валками. Валки позволяют получать изделия требуемой толщи- ны и с гладкой поверхностью. По мере движения ленты отформованные изделия поступают в зону тепловлажностной обработки стана и после 2-часового пропаривания в готовом виде сходят с ленты и направляются на склад готовой продукции. Этот способ также не требует больших производственных площадей и является наиболее автоматизированным и производительным. Однако изготовлять предварительно напряженные изделия этим способом нельзя. В современном индустриальном строительстве сборные железобетонные изделия имеют самое широкое применение. Это объясняется наличием у них таких положительных свойств, как высокая прочность, долговечность (превосходит долговечность металла), морозостойкость, водостойкость, водонепроницаемость, невозгораемость, незагниваемость, противокоррозийная стойкость. Наличие перечисленных свойств в железобетонных конструкциях позволяет применять их вместо металлических, что во много раз сокращает расход стали в строительстве. Современное строительство должно проводиться на высоком индустриальном уровне. Это ставит перед строителями задачу превратить строительную площадку в монтажную, т. е. сооружение собирают из заранее изготовленных на специальных заводах и завезенных на площадку готовых изделий. Следовательно, основным условием для развития индустриализации строительства является широкое применение сборных железобетонных изделий. На все железобетонные изделия имеются ГОСТы и каталоги. Изделия отличаются высоким качеством, их использование ускоряет строительство, уменьшает трудоемкость, снижает расход металла и леса. В настоящее время наиболее широко применяют следующие сборные железобетонные изделия: сваи для устройства оснований; фундаменты под здания и сооружения; колонны зданий и сооружений; балки, ригели, прогоны, фермы; лестничные марши и площадки; плиты, панели, оболочки перекрытий и покрытий: панели и блоки стен и перегородок; трубы канализационные, водопроводные, дренажные; колодцы, резервуары, коллекторы; эстакады, опоры ЛЭП, башни.

Строительные растворы. Строительный раствор — смесь, состоящая из вяжущего вещества, воды и мелкого заполнителя, которая в результате затвердевания образует искусственный каменный материал. В качестве вяжущих применяют гидравлические или воздушные вяжущие вещества. Вода должна быть чистая (питьевая) без содержания масел, кислот, солей. В качестве мелкого заполнителя используют обычный природный (кварцевый) песок, а также искусственный песок, получаемый дроблением пемзы, туфа, шлака. Состав раствора выражают содержанием вяжущего и песка в кг, приходящихся на 1 м3 растворной смеси, или соотношением (массовым или объемным) вяжущего и песка. Например, отношение 1: 3 показывает, что на 1 часть вяжущего приходится 3 части песка. В строительные цементные растворы часто вводят добавки(известь, глину). В этих случаях состав раствора выражают отношением цемента, добавки и песка. Так, состав раствора 1: 0, 5: 5 показывает, что на 1 часть цемента приходится 0,5 части добавки (извести, глины) и 5 частей песка по массе. В зависимости от разных признаков (объемной массы, рода вяжущего, назначения растворов) строительные растворы подразделяют на отдельные виды: по плотности — на обыкновенные (тяжелые, изготовляемые на обычных плотных заполнителях) с плотностью 1500 кг/м3 и легкие (изготавливаемые на легких заполнителях) — с плотностью менее 1500 кг/м3; по виду вяжущих, входящих в состав раствора,— на цементные, известковые, гипсовые и смешанные (цементно-известковые, известково-гипсовые); по назначению — на кладочные, отделочные и специальные (гидроизоляционные, акустические, рентгеноза-щитные и др.). Строительные растворы, как правило, приготовляются централизованно на бетоно-растворных заводах или растворных узлах, оборудованных растворосмесителями различной емкости (от 150 до 750 л и более). Растворы приготовляют в виде готовых к применению смесей или (реже) в виде сухих смесей, которые перед применением смешивают с водой. Приготовление раствора осуществляется путем тщательного перемешивания составляющих материалов в растворосмесителях. Продолжительность перемешивания растворов: обычных — 1,5—2,5 мин, легких — 2,5—3,5 мин, с пылевидными добавками — до 5 мин. Готовые строительные растворы доставляют на строительно-монтажные площадки в специальных автоцистернах или автосамосвалах. Сухие растворные смеси доставляют на строительно-монтажную площадку в специальных емкостях, затворяют в необходимом количестве водой и тщательно перемешивают в растворосмесителях до получения смеси заданной консистенции. Важнейшие свойства свежеприготовленного раствора (растворной смеси) — подвижность, удобоукладываемость и др. Подвижность раствора характеризуется глубиной погружения в растворную смесь металлического конуса с углом при вершине 30° и массой 300 г. Каждый раствор должен обладать установленной для него подвижностью. Удобоукладываемость раствора характеризуется легкостью укладки (расстилания) его тонким сплошным слоем на поверхности конструкций. Для повышения удобоукладываемости к цементным растворам добавляют пластификаторы (известь, глину и др.). К важнейшим свойствам затвердевших растворов относятся прочность, морозостойкость, которые характеризуются марками (или проектными марками). По прочности на сжатие для строительных растворов установлены следующие марки: 4, 10, 25, 50, 75, 100, 150, 200, 300. Марку раствора определяют испытанием на сжатие в 28-дневном возрасте образцов-кубиков размером 7,07x7,07x7,07 см, изготовленных из раствора рабочей консистенции на пористом основании (например, на поверхности сухого кирпича). По морозостойкости (Мрз), в зависимости от числа выдерживаемых циклов попеременного замораживания и оттаивания, растворы делятся на марки: 10, 15, 25, 35, 50, 100, 150, 200 и 300. Строительные растворы в современном строительно-монтажном производстве широко применяют для кладки каменных конструкций, при монтаже сборных бетонных и железобетонных конструкций, для заделки стыков сборных бетонных и железобетонных конструкций, для расшивки горизонтальных и вертикальных швов в стенах из панелей и крупных блоков. Кроме того, их используют для противокоррозионной защиты металлических конструкций, металлических закладных деталей и сварных швов в сборных железобетонных конструкциях при монтаже; крепления облицовочных материалов с целью защиты конструкций от различных вредных воздействий; гидроизолляции, теплоизоляции, звукоизоляции, рентгенозащиты конструкций зданий и сооружений. В зимних условиях обычно в растворы добавляют противоморозные вещества. Огнеупорные растворы получают путем смешивания огнеупорного порошка, огнеупорной глины и воды. Некоторые огнеупорные растворы, например, шамотно-бокситовый, затворяют жидким стеклом. Для приготовления растворов заводы огнеупорных изделий выпускают также готовые сухие смеси (мертели). Для приготовления раствора мертели затворяют определенным количеством воды. Указанные растворы должны обладать хорошими кладочными свойствами, т. е. обеспечивать удобство работы с ними при кладке, эксплуатационными свойствами — обеспечивать надежную работу огнеупорной кладки при эксплуатации печи, механическую прочность и газонепроницаемость. Огнеупорные растворы применяют для кладки промышленных печей из огнеупорных кирпичей. При этом растворы должны быть однородными с огнеупорными изделиями, из которых выполняется кладка. Например, шамотную кладку необходимо выполнять на шамотном растворе, динасовую — на динасовом, высокоглиноземистую — на высокоглиноземистом и т. д.

|

|||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 1782; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.017 с.) |

Бетонную смесь, как правило, приготовляют механизированным способом. Процесс приготовления смеси состоит из двух основных операций — дозирования материалов, составляющих бетонную смесь, и перемешивания их до получения однородной массы. Для дозирования материалов применяют весовые или объемные дозаторы. Цемент дозируют всегда по массе с точностью до ± 1 %, воду и заполнители — по массе или объему с точностью: вода до ±1%, заполнители — до ±2%.

Бетонную смесь, как правило, приготовляют механизированным способом. Процесс приготовления смеси состоит из двух основных операций — дозирования материалов, составляющих бетонную смесь, и перемешивания их до получения однородной массы. Для дозирования материалов применяют весовые или объемные дозаторы. Цемент дозируют всегда по массе с точностью до ± 1 %, воду и заполнители — по массе или объему с точностью: вода до ±1%, заполнители — до ±2%. Усадка и расширение бетона зависят главным образом от условия его твердения, так как изменение его объема происходит в процессе твердения. При твердении на воздухе бетон дает усадку (кроме бетона на расширяющемся или безусадочном цементе), при твердении в воде он не изменяется в объеме или незначительно разбухает. В больших Время твердения, сут. массивах бетон может расширяться

Усадка и расширение бетона зависят главным образом от условия его твердения, так как изменение его объема происходит в процессе твердения. При твердении на воздухе бетон дает усадку (кроме бетона на расширяющемся или безусадочном цементе), при твердении в воде он не изменяется в объеме или незначительно разбухает. В больших Время твердения, сут. массивах бетон может расширяться