Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Транспортные и погрузо-разгрузочныеСтр 1 из 28Следующая ⇒

ТРАНСПОРТНЫЕ И ПОГРУЗО-РАЗГРУЗОЧНЫЕ СРЕДСТВА (ЛАБОРАТОРНЫЕ РАБОТЫ)

Рекомендовано учебно-методической комиссией направления 190700.62 «Технология транспортных процессов» профиля подготовки 190701.62 «Организация перевозок на автомобильном транспорте» для использования в учебном процессе

Кемерово 2012 ОБЩИЕ ПОЛОЖЕНИЯ Курс «Транспортные и погрузо-разгрузочные средства» (Т и ПРС) является одной из специальных дисциплин, определяющих профиль инженера автомобильного транспорта. Этот курс является основой для последующих специальных дисциплин, создает базу для прочного освоения теории эксплуатационных свойств, основ расчета автотранспортных средств и организации грузовых перевозок. Основные задачи данного курса: изучение и анализ принципиальных схем механизмов и систем, устройства типовых конструкций, отдельных конструктивных элементов механизмов и систем. Для погрузо-разгрузочных средств необходимо также отмечать: рабочее оборудование, основные параметры и область применения в зависимости от конструкции. В основе курса лежит изучение не одной или нескольких конкретных моделей автомобилей или погрузо-разгрузочных машин, а общих принципов конструкций с выделением типовых схем. При таком подходе вырабатывается способность понимать и свободно разбираться во всем многообразии существующих конструкций Т и ПРС, самостоятельно анализировать и оценивать уровень их совершенства, выявлять функциональное назначение отдельных элементов. МЕТОД ЗАНЯТИЙ Изучение основ конструкции Т и ПРС осуществляется студентами самостоятельно с использованием рекомендуемой литературы, методических указаний и материалов лекций. В начале занятия каждому студенту выдается задание по теме. В течение 10 – 15 минут студенты изучают плакаты, макеты узлов Т и ПРС, наглядные пособия, после чего докладывают примерно по следующей схеме: · назначение и принципиальная схема механизма или системы; · краткое описание устройства и работы; особенности конструкции; · назначение отдельных элементов механизма или системы. После доклада преподаватель задает дополнительные контрольные вопросы по теме работы. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

«ГИДРОПРИВОД ПОГРУЗО-РАЗГРУЗОЧНЫХ МАШИН И УСТРОЙСТВ» Гидравлический привод получает все большее распространение в конструкциях современных машин. Такие преимущества гидропривода как компактность, возможность регулирования в широких пределах, простота получения поступательного движения (при помощи гидроцилиндров) и др. обусловили широкое применение его в различных схемах привода и управления. Целью данной лабораторной работы является ознакомление с некоторыми конструкциями основных элементов гидравлического привода, обозначениями этих устройств на схемах и приобретение навыков в чтении гидравлических схем. Любая гидросистема включает в себя гидронасос (ведущий элемент), служащий для создания давления жидкости; гидродвигатель (исполнительный элемент), служащий для преобразования энергии давления жидкости в механическое движение; предохранительные, распределительные и регулирующие устройства, служащие для управления движением жидкости в гидросистеме; а также соединительную арматуру (трубопроводы); баки для жидкости и фильтры. Гидравлические насосы Насос в гидросистеме служит для преобразования механической энергии привода в потенциальную энергию давления жидкости и приводится от постороннего источника энергии. Принцип действия насоса заключается в перекачивании рабочей жидкости из бака в гидросистему за счет переноса за каждый оборот приводного вала определенного объема жидкости. Указанный объем зависит от конструкции насоса и называется рабочим объемом. Рабочий объем насоса определяет его производительность. У некоторых типов насосов рабочий объем, следовательно, и производительность могут регулироваться. Основными характеристиками гидравлических насосов, по которым производится их выбор, являются производительность насоса и развиваемое им рабочее давление. Существует большое разнообразие различных типов гидравлических насосов. Наибольшее распространение получили шестеренные, лопастные и поршневые насосы.

Шестеренный насос (рис. 3.1) состоит из пары шестерен 1 и 2, помещенных в плотно охватывающий их корпус 3 с каналами всасывания 4 и нагнетания 5. Одна из шестерен является ведущей и имеет связь с приводным двигателем. Вторая шестерня является ведомой и получает вращение от первой.

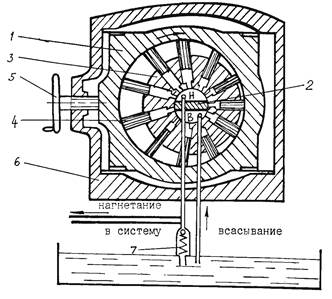

При вращении шестерен жидкость из камеры всасывания В захватывается зубьями обеих шестерен и во впадинах между ними и стенками корпуса переносится в камеру нагнетания Н, где вытесняется в нагнетательный патрубок 5 зубьями, вступающими в зацепление. За счет переноса жидкости в камеру Н в камере В образуется зона разряжения с пониженным давлением. Под действием атмосферного давления из всасывающего патрубка в камеру В поступает жидкость из бака и вновь заполняет впадины. Шестеренные насосы являются наиболее простыми из всех известных типов насосов. Рабочий объем, то есть объем впадин между зубьями шестерен, у этих насосов является постоянным, следовательно, не могут изменять своей производительности без изменения числа оборотов приводного вала. Шестеренные насосы развивают давление до 10 МПа и применятся в системах, не требующих регулирования расхода жидкости, со сравнительно небольшими мощностями (до 30 кВт). Лопастные (пластинчатые) насосы более компактны, чем шестеренные, и имеют большую равномерность подачи, а также более высокий КПД. Благодаря этим преимуществам лопастные насосы нашли широкое применение. Конструкция лопастного насоса приведена на рис. 3.2. В чугунном литом корпусе 1 с закрытой крышкой 2 смонтировано статорное кольцо 7, к торцам которого с обеих сторон прилегают диски 3, образуя внутри статора рабочую полость насоса. В этой полости вращается ротор 4 со свободно расположенными в пазах лопастями 5. Ротор приводится во вращение через шлицевое соединение валом 6. При вращении ротора лопасти под действием центробежной силы и с помощью гидравлического поджима прижимаются к профилированной поверхности статора. Профиль статора имеет два расширяющихся и два сужающихся участка, образующих при вращении ротора соответственно две зоны всасывания в и две зоны нагнетания Н.

Когда очередная пара лопастей подходит к зоне всасывания В, лопасти выдвигаются, и объем камеры между лопастями увеличивается. За счет этого происходит всасывание жидкости. Жидкость переносится к области нагнетания Н, где лопасти статором задвигаются в пазы ротора и, следовательно, происходит уменьшение объема камеры. За счет этого жидкость вытесняется в полость нагнетания. За один оборот ротора каждая пара лопастей осуществляет два всасывания и два нагнетания. Для подвода жидкости к рабочей полости насоса распределительные диски 3 имеют окна, из которых два диаметрально противоположных являются всасывающими и два других – нагнетающими. Жидкость из масляного бака через патрубок 8, каналы в корпусе 10 и 11 поступает к всасывающим окнам распределительного диска В и лопастями ротора переносится к нагнетающим окнам Н, откуда через каналы 12 и 13 жидкость поступает в нагнетающий патрубок 9. Нагнетательные окна распределительного диска соединены фрезерованными по плоскости диска каналами через центральную проточку. Этим обеспечивается выравнивание давлений в диаметрально противоположных плоскостях нагнетания, что необходимо для правильной балансировки ротора, и гидравлического подъема лопастей, так как из центральной проточки диска жидкость попадает под торцы лопастей и гидравлически прижимает лопасти к статору.

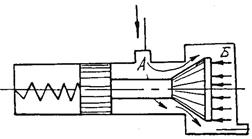

Лопастные насосы, как и шестеренные, являются нерегулируемыми и развивают давление до 10 МПа. Поршневые насосы получили очень большое распространение благодаря ряду преимуществ перед другими типами насосов. Главным из них является простая геометрическая форма его рабочих элементов (цилиндра и поршня), что позволяет пригнать эту пару друг к другу с большой степенью точности и тем самым резко уменьшить внутренние утечки в насосе. Поэтому поршневые насосы имеют высокий КПД и могут развивать высокие рабочие давления (до 50 – 80 МПа). Недостатком поршневых насосов является то, что они более чувствительны к загрязнению рабочей жидкости, что требует тщательной ее фильтрации. Наибольшее применение нашли поршневые эксцентриковые клапанные, радиально- и аксиально-поршневые насосы. Насосы первого типа, как правило, нерегулируемые. Насосы второго и третьего типов могут выполняться как нерегулируемыми, так и с регулированием производительности. Поршневой эксцентриковый клапанный насос, схема работы которого приведена на рис. 3.3, включает плунжер 2 с клапаном 3 и пружиной 4, помещенные в расточке корпуса 5. Клапан 3 постоянно прижат пружиной 4 к эксцентрику 1.

При перемещении эксцентрика 1 вверх пружина 4, упираясь в ножку клапана, поднимает его относительно плунжера 2 на величину D. Затем пружина упирается в бурт плунжера Б и поднимает его вместе с клапаном на величину К, причем D + К = 2е (е – эксцентриситет). Жидкость из полости насоса через зазор между клапаном и плунжером устремляется в подплунжерное пространство. При достижении эксцентриком верхней мертвой точки период всасывания заканчивается и при дальнейшем перемещении эксцентрика вниз происходит процесс нагнетания. При перемещении вниз эксцентрик, нажимая на клапан 3, сжимает пружину и прижимает клапан к плунжеру, запирая жидкость в подплунжерном пространстве. Далее плунжер перемещается вниз на величину К и, поскольку клапан 3 закрыт, выжимает жидкость через шариковый обратный клапан 6 в напорную магистраль. Затем цикл повторяется.

Здесь клапан 3 выполняет роль всасывающего клапана, а клапан 6 – нагнетающего. Клапан 6 не пропускает жидкость из рабочей магистрали в подплунжерное пространство в период всасывания, клапан 3 не пропускает жидкость из подплунжерного пространства во всасывающую магистраль в период нагнетания. Эксцентриковые поршневые насосы отличаются большой неравномерностью подачи жидкости в систему. Для сглаживания возникающих при этом пульсаций увеличивают количество плунжеров в насосе, сдвигая по фазе их рабочие циклы.

Радиально-поршневые насосы широко распространены в промышленности благодаря плавности работы, относительно высокому давлению (до 20 МПа) при возможности простого регулирования производительности. Принципиальная схема радиально-поршневого насоса приведена на рис. 3.4. В подвижном корпусе 1, являющемся статором насоса, вокруг неподвижной распределительной оси 2 вращается ротор 3 с радиально расположенными в нем поршнями 4. При вращении ротора поршни под действием центробежной силы выдвигаются из своих гнезд и контактируют с обоймой статора. Ротор и статор расположены эксцентрично, поэтому при одном обороте ротора каждый поршень совершает двойной ход – выдвигается при перемещении по нижней половине круга и вдвигается при перемещении по верхней половине круга. Во время выдвижения подпоршневые отверстия соединены с подводящей камерой В неподвижной распределительной оси 2, откуда происходит всасывание жидкости в подпоршневые полости. При выдвижении поршней их подпоршневые отверстия соединены с камерой нагнетания Н неподвижной распределительной оси, куда и выжимается жидкость из подпоршневых полостей. Изменение производительности насоса достигается изменением величины хода поршней, которая определяется величиной эксцентриситета ротора и статора. При вращении рукоятки 5 происходит перемещение статора 1 относительно неподвижного корпуса 6, в котором закреплена ось ротора 2. Происходит изменение эксцентриситета, а значит, и производительности насоса.

Аксиально-поршневые насосы имеют не радиальное расположение поршней, а параллельное оси вращения. Это позволяет уменьшить размеры ротора, момент инерции насоса и применять высокооборотные приводы, что, в свою очередь, позволяет получить при малых собственных размерах высокую производительность (до 1200 л/мин) при давлении до 30 МПа. Наиболее простой является схема аксиально-поршневого насоса с накладным диском (рис. 3.5). При вращении ведущего вала 5 приводится во вращение и блок цилиндров 2 (ротор). В аксиальных расточках блока цилиндров перемещаются поршни 3, прижимаемые пружинами к наклонному диску. За первую половину оборота блока цилиндров поршни под действием пружины выдвигаются из расточек ротора, объем подпоршневого пространства увеличивается и осуществляется всасывание рабочей жидкости из каналов распределителя 1. Вторую половину оборота наклонный диск вдвигает поршень внутрь расточки ротора, вытесняя рабочую жидкость через распределитель 1 в напорную магистраль.

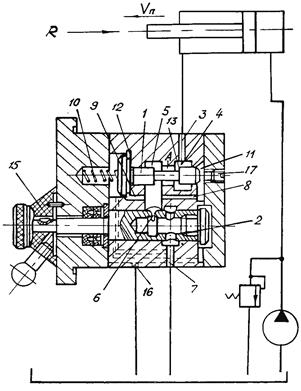

Более широко применяются насосы с плоским торцевым распределителем (рис. 3.6).

Неподвижный диск 1 распределителя имеет два дуговых канала В и Н. Канал Н соединен с магистралью нагнетания, В – с магистралью всасывания. При вращении ротора его торцевая часть с отверстиями 0 прижата к диску 1. Поршневые полости через отверстие 0 соединяются попеременно через канал В с всасывающей и через канал Н с нагнетающей магистралями, осуществляя перенос рабочей жидкости. При этом во время движения единичного отверстия 0 по дуге В поршень выдвигается из расточки ротора, осуществляя всасывание, а при движении по дуге Н – задвигается, осуществляя нагнетание. Ход поршней в аксиально-поршневых насосах зависит от угла наклона диска 2 или ротора 3. Изменяя этот угол, можно изменять ход поршней, а, следовательно, и рабочий объем насоса, т.е. регулировать его производительность при постоянной частоте вращения ротора. Максимальный угол наклона оставляет 25 – 30°. В насосах переменной производительности имеются приспособления регулирования угла наклона ротора и фиксации его в определенном положении. Регулирование может осуществляться вручную механически, гидравлически и электромагнитным механизмом. В нерегулируемом исполнении угол между валом привода и осью блока цилиндров постоянный. Аксиально-поршневые гидромашины, как правило, обратимы, т.е. насосы могут использоваться как гидромоторы и наоборот.

Гидравлические двигатели Гидродвигатели являются в гидросистемах исполнительными элементами, преобразующими энергию давления жидкости в механическую энергию поступательного или вращательного движения. Двигатели поступательного движения называют гидроцилиндрами, вращательного – гидромоторами. Условно все гидромоторы подразделяют на низкомоментные и высокомоментные. Низкомоментные гидромоторы конструктивно близки к насосам и могут быть применены и как насосы, и как моторы, т. е. являются обратимыми машинами. Подобно насосам, наиболее широко распространены шестеренные, лопастные и аксиально-поршневые гидромоторы. Высокомоментные моторы являются необратимыми машинами специального исполнения. Конструктивно это радиально-поршневые и лопастные многокамерные машины. К высокомоментным относят гидромоторы, развивающие крутящий момент на валу не менее 2000 Н×м при частоте вращения вала не выше 250 об/мин. Силовые гидроцилиндры являются гидродвигателями, преобразующими энергию давления жидкости в поступательное перемещение поршня. Типовая конструкция силового цилиндра приведена на рис. 3.7. Собственно цилиндр 1 изготовляется из стальной бесшовной горячекатаной трубы. Задняя крышка 2 приварена к цилиндру 1 и снабжена отверстием для подвода жидкости в поршневую полость.

В цилиндре перемещается шток 3, на хвостовике которого гайкой 4 закреплен сборный поршень, состоящий из собственно поршня 5, двух манжетодержателей 6, манжетных уплотнений 7, подкладных колец 8 и уплотнительных колец круглого сечения 9. Рабочая поверхность поршня 5 подвергнута биметаллизации путем наплавки антифрикционного слоя латуни или бронзы. Поршень разделяет гидроцилиндр на две части: полость под поршнем называется поршневой, над поршнем – штоковой. Конец штока снабжен резьбовым отверстием, в которое ввинчена проушина 10 с завальцованным вкладышем 11 и сферической самоустанавливающейся втулкой 12. Передняя крышка 13 цилиндра съемная. Она удерживается в цилиндре с помощью разрезного 14 и пружинного 15 колец. Составное из трех сегментов кольцо 14 закладывается в паз цилиндра и воспринимает усилия, действующие на крышку 13 со стороны штоковой полости гидроцилиндра. От перемещения в обратную сторону крышка удерживается стопорным пружинным кольцом 15. В крышке смонтированы манжета 18 (для уплотнения штока) и кольцо круглого сечения 19 (для уплотнения цилиндра). Подвод жидкости в гидроцилиндр (поршневую и штоковую полости) может осуществляться двумя способами: через крышки (тип Ц - рис. 3.8, а) и через шток (тип ЦШ - рис. 3.8, б).

Крепление гидроцилиндров может осуществляться с помощью следующих соединительных элементов: резьбовой головки (исп. 1), проушины (исп. 2), траверсы-кольца для жесткого (исп. 3) и шарнирного закрепления (исп. 4). Основными параметрами гидроцилиндров являются: рабочее давление в гидроцилиндре, усилие на штоке при его выдвижении и ход поршня. Если необходимо иметь ход поршня больше, чем это позволяет длина гидроцилиндра, применяют гидроцилиндры с двойной или даже тройной раздвижностью (телескопические гидроцилиндры). Параметрический ряд силовых гидроцилиндров построен по главному параметру – внутреннему диаметру цилиндра.

Регулирующие устройства В системах гидропривода применяются различные регулирующие устройства, при помощи которых осуществляется регулирование величин давления. По своему назначению и выполняемым функциям регуляторы давления подразделяются на предохранительные, обратные, разгрузочные, переливные и редукционные клапаны, а также гидрозамки, ограничители расхода и т. д. Клапанами называются устройства, в которых под действием давления жидкости происходит перемещение рабочего элемента и связанное с этим изменение проходного сечения магистрали, ее открывание или запирание. По виду рабочего элемента все клапаны делятся на три основных типа: шариковые, конусные, золотниковые. Предохранительный клапан предназначен для ограничения давления рабочей жидкости в гидросистеме в заранее заданных пределах, что дает возможность ограничивать нагрузку в силовой цепи гидропривода. Таким образом, предохранительные клапаны не только предохраняют систему от перегрузок, но и регулируют усилие на исполнительном органе.

Клапан (рис. 3.12) состоит из корпуса 1 с входным 2 и выходным 3 каналами. В корпусе размещены шариковый или конусный запирающий элемент 4, который с помощью пружины 5 прижимается к посадочному месту (седлу). Если сила давления жидкости на запирающий элемент в канале 2 больше усилия пружины, то запирающий элемент отойдет от седла, пропуская излишек жидкости из напорной магистрали 2 на слив 3. Таким образом, величину давления в системе определяет усилие пружины, которое в клапанах обычно регулируется. Переливные клапаны предназначены для пропуска излишка жидкости из магистрали, когда производительность насоса превышает расход жидкости. Функции переливного клапана при этом подобны предохранительному, но характеризуются более длительным постоянным режимом работы.

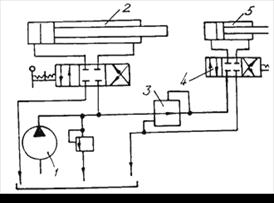

Редукционные клапаны применяются для понижения (редуцирования) давления в гидросистемах и создания на выходе постоянного давления независимо от того, какое развивает насос. Схема редукционного клапана приведена на рис. 3.13. Жидкость поступает в полость А и через зазор между корпусом и золотником – в полость Б, откуда идет в систему. Зазор является сопротивлением, поэтому в полость Б жидкость поступает с пониженным давлением. Золотник находится в неустойчивом равновесии под действием пружины слева и редуцированного давления справа. При увеличении давления в полости Б равновесие нарушается и золотник идет влево, уменьшая зазор между корпусом и золотником, вследствие чего в полость Б поступает меньше жидкости и давление восстанавливается до прежнего уровня. При уменьшении давления в полости Б происходит обратный процесс. Редукционные клапаны применяются, когда система делится на главную и вспомогательную линии. Они предохраняют вспомогательную линию от повышения давления выше заданного настройкой. На рис. 3.14 приведена одна из схем применения редукционного клапана.

От насоса 1 жидкость поступает одновременно в гидроцилиндр 2, осуществляющий основную рабочую функцию, и через редукционный клапан 3, распределитель 4 – во вспомогательный цилиндр 5. Редукционный клапан позволяет здесь регулировать усилие на штоке гидроцилиндра 5 независимо от давления, развиваемого насосом. Обратные клапаны предназначены для пропуска жидкости в одном направлении и для запирания его прохода в обратном направлении. Клапан 1 (рис. 3.15, а) выполнен коническим с цилиндрической направляющей частью. При поступлении жидкости через отверстие 4 клапан 1, сжимая пружину 2 слабого усилия, отходит от седла 3 и открывает путь жидкости в отверстие 5. При обратном направлении потока жидкости клапан плотно прижимается к седлу и не пропускает жидкость.

Одна из схем применения обратного клапана показана на рис. 3.15, б. Наличие обратного клапана 1 позволяет получить медленное перемещение поршня 2 вправо (т. к. жидкость, вытесняемая из штоковой полости цилиндра, вынуждена идти через дроссель (сопротивление) 4), и быстрый отвод его влево, так как жидкость, минуя дроссель, идет от насоса через обратный клапан 1 непосредственно в цилиндр. Гидрозамки предназначены для запирания полостей гидроагрегатов (силовых гидроцилиндров, гидродомкратов) и гидравлического стопорения их в определенном положении. Принцип работы гидрозамка можно рассмотреть по схеме, приведенной на рис. 3.16. Два обратных клапана 5 и 8 и двухсторонний поршенек 6 собраны в корпусе 7, штуцеры 3 и 3¢ которого соединяются с полостями запираемого двигателя, а 11 и 11¢ – с системой распределения. Когда к штуцеру 11¢ подается рабочая жидкость, клапан 8 открывается и жидкость проходит в поршневую полость 12 цилиндра. Одновременно поршенек 6 давлением жидкости перемещается влево и выступом открывает клапан 5, вследствие чего штоковая полость 13 цилиндра соединяется через штуцер 11 со сливом. Клапаны 5 и 8 открыты, пока через штуцер 11¢ поступает жидкость под давлением.

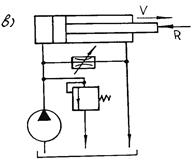

С прекращением ее подачи клапан 8 под действием пружины 9 закроется и запрет поршневую полость силового цилиндра. Пружина 2 закроет клапан 5 и вместе с ним переместит поршенек 6. Таким образом будет заперта и штоковая полость 13. При подаче жидкости через штуцер 11 происходит аналогичный процесс. Основными видами регуляторов расхода рабочей жидкости являются делители потока, порционеры и дроссели. Делители потока применяют, когда при подаче рабочей жидкости в несколько гидродвигателей (гидромоторов или силовых гидроцилиндров) от одной магистрали необходимо разделить поток на равные части и обеспечить тем самым одинаковые скорости движения гидромоторам (гидроцилиндрам) независимо от сопротивления на их валах (штоках) (синхронизацию). Порционером называют устройство, обеспечивающее подачу заранее заданного количества рабочей жидкости в гидроагрегатах, чем соответственно определяются величины рабочих перемещений независимо от внешних нагрузок. Дроссельные регуляторы скорости применяются для ограничения поступления жидкости к тому или иному агрегату (т.е. регулирования скорости движения его выходного звена). Принципиально дроссель представляет собой постоянное или регулируемое гидравлическое сопротивление в виде канала, имеющего малое проходное сечение. Основные принципиальные схемы применения дросселя даны на рис. 3.17.

При включении дросселя последовательно на входе (рис. 3.17, а) и на выходе (рис. 3.17, б) насос всегда работает при постоянном давлении, определяемом настройкой переливного клапана, через который излишек жидкости сливается в бак. Мощность, потребляемая насосом, не зависит от нагрузки и всегда максимальна. Схема с параллельным подключением дросселя (рис. 3.17, в) более экономична, так как мощность, потребляемая насосом, здесь пропорциональна нагрузке. Расход жидкости через дроссель определяется величиной перепада давлений до и после него. Поскольку перепад давления в обеих схемах зависит от нагрузки на исполнительном органе, скорость при постоянной установке дросселя будет изменяться с изменением нагрузки. Для получения постоянной скорости исполнительного органа независимо от нагрузки применяют дроссель с регулятором (рис. 3.18), который представляет собой комбинацию редукционного клапана 1 и дросселя 2, взаимодействие которых обеспечивает независимость расхода жидкости, протекающей через дроссель, от давления в системе.

Схема работает следующим образом. Жидкость из бака насосом подается в поршневую полость гидроцилиндра. Поршень, преодолевая нагрузку, перемещается влево. Жидкость из штоковой полости поступает к отверстию 3 и через проточки 4 и 5 – к дросселю 2, в котором имеется щель 6. Пройдя через эту щель, жидкость сливается в бак через отверстие 7. Для получения постоянной скорости поршня независимо от нагрузки необходимо перед дросселем 2 иметь постоянное давление. Эту функцию в данной схеме выполняет клапан 1. Проточка 4, к которой жидкость поступает из штоковой полости гидроцилиндра, через отверстия 8 и 9 соединена с камерами 11 и 12, следовательно, золотник 1 находится в неустойчивом равновесии под действием сил давления жидкости справа и усилия пружины 10 слева. При уменьшении (увеличении) нагрузки поршень в гидроцилиндре получает ускорение (тормозится) и давление в штоковой полости гидроцилиндра возрастает (уменьшается). Одновременно возрастает (уменьшается) давление в полостях 4 и 5. Это могло бы привести к увеличению (снижению) расхода через дроссель. Но так как неустойчивое равновесие золотника нарушилось и давление в камерах 11 и 12 возросло (уменьшилось), то золотник переместиться влево (вправо) и торцом 13 уменьшает (увеличивает) сечение канала А. Вследствие этого в проточку 5 проходит меньше (больше) жидкости и давление в ней и, следовательно, расход дросселя восстанавливаются до прежнего уровня. Регулирование скорости движения рабочего органа осуществляется изменением расхода жидкости через дроссель 2. В этой схеме дроссель установлен на выходе из цилиндра, следовательно, он создает противодавление в штоковой полости, тормозящее поршень. Регулируя величину щели 6 в дросселе путем поворота его при помощи рукоятки 15, изменяем расход через дроссель и, следовательно, противодавление. Таким образом, регулирование скорости поршня осуществляется изменением тормозящего усилия с помощью дросселя 2, а поддержание заданной скорости на постоянном уровне осуществляется клапаном 1. Для слива утечек предусмотрено дренажное отверстие 16. Для измерения давления перед дросселем предназначено отверстие 17, заглушенное пробкой, вывернув которую, можно присоединить манометр. Вспомогательные устройства К вспомогательным устройствам систем гидропривода относятся резервуары для рабочей жидкости (баки), устройства для очистки рабочей жидкости (фильтры), гидравлические аккумуляторы, уплотнения и т. п. Резервуары для рабочей жидкости (баки). В системах гидропривода обычно объем резервуаров для рабочей жидкости выбирается не менее 2,5 - 3-минутной производительности насоса. При меньших объемах резервуара необходим проверочный тепловой расчет гидросистемы. Устройства для очистки рабочей жидкости. Загрязнение рабочей жидкости гидросистем крайне отрицательно сказывается на работе гидроагрегатов. Одним из наиболее распространенных способов очистки рабочей жидкости является фильтрация различного рода фильтрами, принцип действия которых заключается в том, что фильтровальные элементы имеют узкие щели и капиллярные каналы, в которых при проходе рабочей жидкости задерживаются частицы загрязнений. В гидросистемах обычно применяется последовательная схема фильтрации рабочей жидкости, когда весь поток жидкости, нагнетаемой насосом, пропускают через фильтр. Гидравлические аккумуляторы представляют собой устройства для накопления потенциальной энергии и объема рабочей жидкости в гидросистеме. Гидравлические аккумуляторы применяют в следующих основных случаях: · если необходимо в течение короткого периода времени получать большие расходы рабочей жидкости (гидроаккумуляторы позволяют в этих условиях применять насосы меньшей производительности); · если нужно выровнять резкое изменение давления в гидросистеме или сгладить пульсации давления, возникающие, например, при срабатывании различных клапанов, при работе плунжерных насосов; · если необходимо в течение длительного времени поддерживать в гидросистеме высокое давление и насос не должен непрерывно работать. Уплотнениями называют устройства, предназначенные для герметизации сопрягаемых поверхностей. Уплотнения являются важнейшими элементами гидроагрегатов, от надежного действия которых в значительной степени зависит работа гидропривода. Потеря герметичности в одном каком-нибудь месте может повлечь за собой нарушение нормальной работы всей гидросистемы. Обычно все применяемые в системах гидропривода уплотнения подразделяют на три категории: · уплотнения неподвижных соединений; · уплотнения подвижных соединений при поступательных перемещениях сопрягаемых поверхностей; · уплотнения подвижных соединений при вращательных перемещениях сопрягаемых поверхностей. Уплотнения могут быть лабиринтными и контактными. Контактными уплотнениями служат резиновые кольца различного сечения и специальные уплотнения – манжеты. Тягачи автопоездов Тягачи подразделяются на автомобили-тягачи и седельные тягачи. Автомобили-тягачи предназначены для буксировки прицепов, оборудованы платформой или специализированным кузовом для перевозки грузов, тягово-сцепным устройством, а также выводами для тормозного привода и подключения электрооборудования прицепа. Седельные тягачи предназначены для буксировки полуприцепов, оборудованы седельно-сцепным устройством, и также пневмо- и электровыводами для подключения тормозного привода и электрооборудования полуприцепа. Прицепы Сварная рама 5 двухосного прицепа общего назначения (рис. 4.5) состоит из штампованных лонжеронов швеллерного типа и поперечин, которые связывают лонжероны между собой.

К наружным боковым лонжеронам, передним и задним поперечинам крепятся борта грузовой платформы 2 с тентом и связывающие их стойки. Поперечины и усилительные пластины в передней части рамы образуют раму для крепления поворотного круга. К передней поперечине приварен кронштейн 1 стопорного устройства поворотной тележки. К средней части правого лонжерона приварен кронштейн крепления запасного колеса 4. К лонжеронам подрамника приклепаны кронштейны рессор и приварены ограничитель хода подвески и задний буфер 7. Задняя поперечина служит для крепления буксирного прибора 8 с соединительными головками пневмопривода тормозов и системы световой сигнализации. Рама задней частью через рессоры опирается на заднюю ось 6, а передней частью через подрамник, поворотную тележку 1 и рессоры – на переднюю ось.

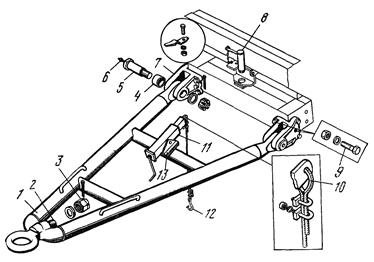

Сцепное устройство (рис. 4.6) прицепа имеет треугольную форму с разнесенными шарнирами вертикальной гибкости. Съемная сцепная петля крепится при помощи гайки 3 со шплинтом в литом гнезде, приваренном к дышлу. К балкам дышла с противоположного от сцепной петли конца приварены звенья с запрессованными втулками 4. Дышло с рамой тележки соединяется пальцем 5 с масленкой 6, вставленным в кронштейн 7, закрепленный на раме тележки болтами 9. Механизм 11, служащий для удержания дышла в поднятом положении при отцепленном от автомобиля-тягача прицепе, закреплен на кронштейне 13 дышла. Трос 10 крюком 12 крепится к поперечине рамы тележки. Вращением рукоятки механизма 11 устанавливается необходимый подъем дышла. Для блокирования поворотной тележки с рамой прицепа при маневрировании задним ходом применяется стопорное устройство, которое состоит из стопора 8и кронштейнов стопора, один из которых крепится к передней поперечине рамы тележки, а второй – к передней поперечине рамы прицепа.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.228.40 (0.102 с.) |

Рис. 3.1. Принципиальная схема шестеренного насоса

Рис. 3.1. Принципиальная схема шестеренного насоса

Рис. 3.2. Конструкция лопастного насоса

Рис. 3.2. Конструкция лопастного насоса

Рис. 3.3. Принципиальная схема

эксцентрикового поршневого насоса

Рис. 3.3. Принципиальная схема

эксцентрикового поршневого насоса

Рис. 3.4. Принципиальная схема радиально-поршневого насоса

Рис. 3.4. Принципиальная схема радиально-поршневого насоса

Рис. 3.5. Конструктивная схема

аксиально-поршневого насоса

с накладным диском

Рис. 3.5. Конструктивная схема

аксиально-поршневого насоса

с накладным диском

Рис. 3.6. Конструктивная схема аксиально-поршневого насоса

с плоским торцевым распределителем

Рис. 3.6. Конструктивная схема аксиально-поршневого насоса

с плоским торцевым распределителем

Рис. 3.7. Типовая конструкция гидроцилиндра

Рис. 3.7. Типовая конструкция гидроцилиндра

а) б)

Рис. 3.8. Конструктивное исполнение силовых гидроцилиндров:

а - тип «Ц» с подводом жидкости через крышку цилиндра;

б - тип «ЦШ» с подводом жидкости через канал штока

а) б)

Рис. 3.8. Конструктивное исполнение силовых гидроцилиндров:

а - тип «Ц» с подводом жидкости через крышку цилиндра;

б - тип «ЦШ» с подводом жидкости через канал штока

Рис. 3.12. Принципиальная схема предохранительного клапана

Рис. 3.12. Принципиальная схема предохранительного клапана

Рис. 3.13. Принципиальная схема

редукционного клапана

Рис. 3.13. Принципиальная схема

редукционного клапана

Рис. 3.14. Схема применения

редукционного клапана

Рис. 3.14. Схема применения

редукционного клапана

Рис. 3.15. Обратный клапан: а - конструкция;

б - схема применения

Рис. 3.15. Обратный клапан: а - конструкция;

б - схема применения

Рис. 3.16. Принципиальная схема гидрозамка

Рис. 3.16. Принципиальная схема гидрозамка

Рис. 3.17. Схемы установки дросселя: а, б - последовательно в напорной и сливной

магистрали, соответственно; в - параллельно гидродвигателю

Рис. 3.17. Схемы установки дросселя: а, б - последовательно в напорной и сливной

магистрали, соответственно; в - параллельно гидродвигателю

Рис. 3.18. Принципиальная схема

дросселя с регулятором

Рис. 3.18. Принципиальная схема

дросселя с регулятором

Рис. 4.5. Прицеп МАЗ-8926

Рис. 4.5. Прицеп МАЗ-8926

Рис. 4.6. Сцепное устройство прицепа МАЗ-8926

Рис. 4.6. Сцепное устройство прицепа МАЗ-8926