Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методические указания к лабораторной работе

«ГИДРОПРИВОД ПОГРУЗО-РАЗГРУЗОЧНЫХ МАШИН И УСТРОЙСТВ» Гидравлический привод получает все большее распространение в конструкциях современных машин. Такие преимущества гидропривода как компактность, возможность регулирования в широких пределах, простота получения поступательного движения (при помощи гидроцилиндров) и др. обусловили широкое применение его в различных схемах привода и управления. Целью данной лабораторной работы является ознакомление с некоторыми конструкциями основных элементов гидравлического привода, обозначениями этих устройств на схемах и приобретение навыков в чтении гидравлических схем. Любая гидросистема включает в себя гидронасос (ведущий элемент), служащий для создания давления жидкости; гидродвигатель (исполнительный элемент), служащий для преобразования энергии давления жидкости в механическое движение; предохранительные, распределительные и регулирующие устройства, служащие для управления движением жидкости в гидросистеме; а также соединительную арматуру (трубопроводы); баки для жидкости и фильтры. Гидравлические насосы Насос в гидросистеме служит для преобразования механической энергии привода в потенциальную энергию давления жидкости и приводится от постороннего источника энергии. Принцип действия насоса заключается в перекачивании рабочей жидкости из бака в гидросистему за счет переноса за каждый оборот приводного вала определенного объема жидкости. Указанный объем зависит от конструкции насоса и называется рабочим объемом. Рабочий объем насоса определяет его производительность. У некоторых типов насосов рабочий объем, следовательно, и производительность могут регулироваться. Основными характеристиками гидравлических насосов, по которым производится их выбор, являются производительность насоса и развиваемое им рабочее давление. Существует большое разнообразие различных типов гидравлических насосов. Наибольшее распространение получили шестеренные, лопастные и поршневые насосы.

Шестеренный насос (рис. 3.1) состоит из пары шестерен 1 и 2, помещенных в плотно охватывающий их корпус 3 с каналами всасывания 4 и нагнетания 5. Одна из шестерен является ведущей и имеет связь с приводным двигателем. Вторая шестерня является ведомой и получает вращение от первой.

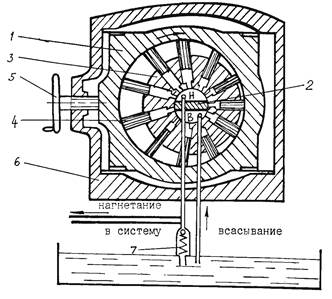

При вращении шестерен жидкость из камеры всасывания В захватывается зубьями обеих шестерен и во впадинах между ними и стенками корпуса переносится в камеру нагнетания Н, где вытесняется в нагнетательный патрубок 5 зубьями, вступающими в зацепление. За счет переноса жидкости в камеру Н в камере В образуется зона разряжения с пониженным давлением. Под действием атмосферного давления из всасывающего патрубка в камеру В поступает жидкость из бака и вновь заполняет впадины. Шестеренные насосы являются наиболее простыми из всех известных типов насосов. Рабочий объем, то есть объем впадин между зубьями шестерен, у этих насосов является постоянным, следовательно, не могут изменять своей производительности без изменения числа оборотов приводного вала. Шестеренные насосы развивают давление до 10 МПа и применятся в системах, не требующих регулирования расхода жидкости, со сравнительно небольшими мощностями (до 30 кВт). Лопастные (пластинчатые) насосы более компактны, чем шестеренные, и имеют большую равномерность подачи, а также более высокий КПД. Благодаря этим преимуществам лопастные насосы нашли широкое применение. Конструкция лопастного насоса приведена на рис. 3.2. В чугунном литом корпусе 1 с закрытой крышкой 2 смонтировано статорное кольцо 7, к торцам которого с обеих сторон прилегают диски 3, образуя внутри статора рабочую полость насоса. В этой полости вращается ротор 4 со свободно расположенными в пазах лопастями 5. Ротор приводится во вращение через шлицевое соединение валом 6. При вращении ротора лопасти под действием центробежной силы и с помощью гидравлического поджима прижимаются к профилированной поверхности статора. Профиль статора имеет два расширяющихся и два сужающихся участка, образующих при вращении ротора соответственно две зоны всасывания в и две зоны нагнетания Н.

Когда очередная пара лопастей подходит к зоне всасывания В, лопасти выдвигаются, и объем камеры между лопастями увеличивается. За счет этого происходит всасывание жидкости. Жидкость переносится к области нагнетания Н, где лопасти статором задвигаются в пазы ротора и, следовательно, происходит уменьшение объема камеры. За счет этого жидкость вытесняется в полость нагнетания.

За один оборот ротора каждая пара лопастей осуществляет два всасывания и два нагнетания. Для подвода жидкости к рабочей полости насоса распределительные диски 3 имеют окна, из которых два диаметрально противоположных являются всасывающими и два других – нагнетающими. Жидкость из масляного бака через патрубок 8, каналы в корпусе 10 и 11 поступает к всасывающим окнам распределительного диска В и лопастями ротора переносится к нагнетающим окнам Н, откуда через каналы 12 и 13 жидкость поступает в нагнетающий патрубок 9. Нагнетательные окна распределительного диска соединены фрезерованными по плоскости диска каналами через центральную проточку. Этим обеспечивается выравнивание давлений в диаметрально противоположных плоскостях нагнетания, что необходимо для правильной балансировки ротора, и гидравлического подъема лопастей, так как из центральной проточки диска жидкость попадает под торцы лопастей и гидравлически прижимает лопасти к статору. Лопастные насосы, как и шестеренные, являются нерегулируемыми и развивают давление до 10 МПа. Поршневые насосы получили очень большое распространение благодаря ряду преимуществ перед другими типами насосов. Главным из них является простая геометрическая форма его рабочих элементов (цилиндра и поршня), что позволяет пригнать эту пару друг к другу с большой степенью точности и тем самым резко уменьшить внутренние утечки в насосе. Поэтому поршневые насосы имеют высокий КПД и могут развивать высокие рабочие давления (до 50 – 80 МПа). Недостатком поршневых насосов является то, что они более чувствительны к загрязнению рабочей жидкости, что требует тщательной ее фильтрации. Наибольшее применение нашли поршневые эксцентриковые клапанные, радиально- и аксиально-поршневые насосы. Насосы первого типа, как правило, нерегулируемые. Насосы второго и третьего типов могут выполняться как нерегулируемыми, так и с регулированием производительности. Поршневой эксцентриковый клапанный насос, схема работы которого приведена на рис. 3.3, включает плунжер 2 с клапаном 3 и пружиной 4, помещенные в расточке корпуса 5. Клапан 3 постоянно прижат пружиной 4 к эксцентрику 1.

При перемещении эксцентрика 1 вверх пружина 4, упираясь в ножку клапана, поднимает его относительно плунжера 2 на величину D. Затем пружина упирается в бурт плунжера Б и поднимает его вместе с клапаном на величину К, причем D + К = 2е (е – эксцентриситет). Жидкость из полости насоса через зазор между клапаном и плунжером устремляется в подплунжерное пространство. При достижении эксцентриком верхней мертвой точки период всасывания заканчивается и при дальнейшем перемещении эксцентрика вниз происходит процесс нагнетания. При перемещении вниз эксцентрик, нажимая на клапан 3, сжимает пружину и прижимает клапан к плунжеру, запирая жидкость в подплунжерном пространстве. Далее плунжер перемещается вниз на величину К и, поскольку клапан 3 закрыт, выжимает жидкость через шариковый обратный клапан 6 в напорную магистраль. Затем цикл повторяется.

Здесь клапан 3 выполняет роль всасывающего клапана, а клапан 6 – нагнетающего. Клапан 6 не пропускает жидкость из рабочей магистрали в подплунжерное пространство в период всасывания, клапан 3 не пропускает жидкость из подплунжерного пространства во всасывающую магистраль в период нагнетания. Эксцентриковые поршневые насосы отличаются большой неравномерностью подачи жидкости в систему. Для сглаживания возникающих при этом пульсаций увеличивают количество плунжеров в насосе, сдвигая по фазе их рабочие циклы.

Радиально-поршневые насосы широко распространены в промышленности благодаря плавности работы, относительно высокому давлению (до 20 МПа) при возможности простого регулирования производительности. Принципиальная схема радиально-поршневого насоса приведена на рис. 3.4. В подвижном корпусе 1, являющемся статором насоса, вокруг неподвижной распределительной оси 2 вращается ротор 3 с радиально расположенными в нем поршнями 4. При вращении ротора поршни под действием центробежной силы выдвигаются из своих гнезд и контактируют с обоймой статора. Ротор и статор расположены эксцентрично, поэтому при одном обороте ротора каждый поршень совершает двойной ход – выдвигается при перемещении по нижней половине круга и вдвигается при перемещении по верхней половине круга. Во время выдвижения подпоршневые отверстия соединены с подводящей камерой В неподвижной распределительной оси 2, откуда происходит всасывание жидкости в подпоршневые полости. При выдвижении поршней их подпоршневые отверстия соединены с камерой нагнетания Н неподвижной распределительной оси, куда и выжимается жидкость из подпоршневых полостей. Изменение производительности насоса достигается изменением величины хода поршней, которая определяется величиной эксцентриситета ротора и статора. При вращении рукоятки 5 происходит перемещение статора 1 относительно неподвижного корпуса 6, в котором закреплена ось ротора 2. Происходит изменение эксцентриситета, а значит, и производительности насоса.

Аксиально-поршневые насосы имеют не радиальное расположение поршней, а параллельное оси вращения. Это позволяет уменьшить размеры ротора, момент инерции насоса и применять высокооборотные приводы, что, в свою очередь, позволяет получить при малых собственных размерах высокую производительность (до 1200 л/мин) при давлении до 30 МПа.

Наиболее простой является схема аксиально-поршневого насоса с накладным диском (рис. 3.5). При вращении ведущего вала 5 приводится во вращение и блок цилиндров 2 (ротор). В аксиальных расточках блока цилиндров перемещаются поршни 3, прижимаемые пружинами к наклонному диску. За первую половину оборота блока цилиндров поршни под действием пружины выдвигаются из расточек ротора, объем подпоршневого пространства увеличивается и осуществляется всасывание рабочей жидкости из каналов распределителя 1. Вторую половину оборота наклонный диск вдвигает поршень внутрь расточки ротора, вытесняя рабочую жидкость через распределитель 1 в напорную магистраль. Более широко применяются насосы с плоским торцевым распределителем (рис. 3.6).

Неподвижный диск 1 распределителя имеет два дуговых канала В и Н. Канал Н соединен с магистралью нагнетания, В – с магистралью всасывания. При вращении ротора его торцевая часть с отверстиями 0 прижата к диску 1. Поршневые полости через отверстие 0 соединяются попеременно через канал В с всасывающей и через канал Н с нагнетающей магистралями, осуществляя перенос рабочей жидкости. При этом во время движения единичного отверстия 0 по дуге В поршень выдвигается из расточки ротора, осуществляя всасывание, а при движении по дуге Н – задвигается, осуществляя нагнетание. Ход поршней в аксиально-поршневых насосах зависит от угла наклона диска 2 или ротора 3. Изменяя этот угол, можно изменять ход поршней, а, следовательно, и рабочий объем насоса, т.е. регулировать его производительность при постоянной частоте вращения ротора. Максимальный угол наклона оставляет 25 – 30°. В насосах переменной производительности имеются приспособления регулирования угла наклона ротора и фиксации его в определенном положении. Регулирование может осуществляться вручную механически, гидравлически и электромагнитным механизмом. В нерегулируемом исполнении угол между валом привода и осью блока цилиндров постоянный. Аксиально-поршневые гидромашины, как правило, обратимы, т.е. насосы могут использоваться как гидромоторы и наоборот.

Гидравлические двигатели Гидродвигатели являются в гидросистемах исполнительными элементами, преобразующими энергию давления жидкости в механическую энергию поступательного или вращательного движения. Двигатели поступательного движения называют гидроцилиндрами, вращательного – гидромоторами. Условно все гидромоторы подразделяют на низкомоментные и высокомоментные. Низкомоментные гидромоторы конструктивно близки к насосам и могут быть применены и как насосы, и как моторы, т. е. являются обратимыми машинами. Подобно насосам, наиболее широко распространены шестеренные, лопастные и аксиально-поршневые гидромоторы.

Высокомоментные моторы являются необратимыми машинами специального исполнения. Конструктивно это радиально-поршневые и лопастные многокамерные машины. К высокомоментным относят гидромоторы, развивающие крутящий момент на валу не менее 2000 Н×м при частоте вращения вала не выше 250 об/мин. Силовые гидроцилиндры являются гидродвигателями, преобразующими энергию давления жидкости в поступательное перемещение поршня. Типовая конструкция силового цилиндра приведена на рис. 3.7. Собственно цилиндр 1 изготовляется из стальной бесшовной горячекатаной трубы. Задняя крышка 2 приварена к цилиндру 1 и снабжена отверстием для подвода жидкости в поршневую полость.

В цилиндре перемещается шток 3, на хвостовике которого гайкой 4 закреплен сборный поршень, состоящий из собственно поршня 5, двух манжетодержателей 6, манжетных уплотнений 7, подкладных колец 8 и уплотнительных колец круглого сечения 9. Рабочая поверхность поршня 5 подвергнута биметаллизации путем наплавки антифрикционного слоя латуни или бронзы. Поршень разделяет гидроцилиндр на две части: полость под поршнем называется поршневой, над поршнем – штоковой. Конец штока снабжен резьбовым отверстием, в которое ввинчена проушина 10 с завальцованным вкладышем 11 и сферической самоустанавливающейся втулкой 12. Передняя крышка 13 цилиндра съемная. Она удерживается в цилиндре с помощью разрезного 14 и пружинного 15 колец. Составное из трех сегментов кольцо 14 закладывается в паз цилиндра и воспринимает усилия, действующие на крышку 13 со стороны штоковой полости гидроцилиндра. От перемещения в обратную сторону крышка удерживается стопорным пружинным кольцом 15. В крышке смонтированы манжета 18 (для уплотнения штока) и кольцо круглого сечения 19 (для уплотнения цилиндра). Подвод жидкости в гидроцилиндр (поршневую и штоковую полости) может осуществляться двумя способами: через крышки (тип Ц - рис. 3.8, а) и через шток (тип ЦШ - рис. 3.8, б).

Крепление гидроцилиндров может осуществляться с помощью следующих соединительных элементов: резьбовой головки (исп. 1), проушины (исп. 2), траверсы-кольца для жесткого (исп. 3) и шарнирного закрепления (исп. 4). Основными параметрами гидроцилиндров являются: рабочее давление в гидроцилиндре, усилие на штоке при его выдвижении и ход поршня. Если необходимо иметь ход поршня больше, чем это позволяет длина гидроцилиндра, применяют гидроцилиндры с двойной или даже тройной раздвижностью (телескопические гидроцилиндры). Параметрический ряд силовых гидроцилиндров построен по главному параметру – внутреннему диаметру цилиндра.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 146; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.26.20 (0.026 с.) |

Рис. 3.1. Принципиальная схема шестеренного насоса

Рис. 3.1. Принципиальная схема шестеренного насоса

Рис. 3.2. Конструкция лопастного насоса

Рис. 3.2. Конструкция лопастного насоса

Рис. 3.3. Принципиальная схема

эксцентрикового поршневого насоса

Рис. 3.3. Принципиальная схема

эксцентрикового поршневого насоса

Рис. 3.4. Принципиальная схема радиально-поршневого насоса

Рис. 3.4. Принципиальная схема радиально-поршневого насоса

Рис. 3.5. Конструктивная схема

аксиально-поршневого насоса

с накладным диском

Рис. 3.5. Конструктивная схема

аксиально-поршневого насоса

с накладным диском

Рис. 3.6. Конструктивная схема аксиально-поршневого насоса

с плоским торцевым распределителем

Рис. 3.6. Конструктивная схема аксиально-поршневого насоса

с плоским торцевым распределителем

Рис. 3.7. Типовая конструкция гидроцилиндра

Рис. 3.7. Типовая конструкция гидроцилиндра

а) б)

Рис. 3.8. Конструктивное исполнение силовых гидроцилиндров:

а - тип «Ц» с подводом жидкости через крышку цилиндра;

б - тип «ЦШ» с подводом жидкости через канал штока

а) б)

Рис. 3.8. Конструктивное исполнение силовых гидроцилиндров:

а - тип «Ц» с подводом жидкости через крышку цилиндра;

б - тип «ЦШ» с подводом жидкости через канал штока