Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология организации выводовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

На базовой плате устанавливается до 10 модулей (рис.3.5). При использовании удаленных вх/вых общее количество расширений до 31 станции. Главный узел удаленного ввода/вывода имеет доступ ко всем подчиненным узлам при скорости передачи информации до 10 Мбит/с.

Рисунок 3.5 ‑ Многомодульная система B&R System 2003 Функции мониторинга Следующие функции мониторинга выполняются модулем подчиненного узла шины CAN: контроль напряжения для подчиненного модуля, контроль напряжения для модулей ввода-вывода, контроль работоспособности, контроль времени простоя, контроль выходов. Легко расширяемая система Система просто расширяется с помощью технологии полевой шины. Модульная конструкция системы позволяет реализовывать экономичные конфигурации с уровнем модульности 132 канала на модуль и непосредственно соединять датчики и исполнительные механизмы. Высокое быстродействие Времена реакции в микросекундном диапазоне возможны с использованием аппаратных средств, поддерживающих функции TPU, которые основаны на технологии RISC. Подобные быстродействующие задачи выполняются без дополнительной нагрузки на CPU. Технические характеристики основных модулей B&R System 2003

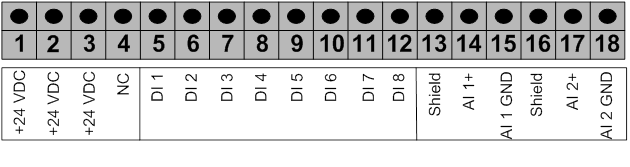

Модуль ввода-вывода B&R 7CM211.7 показан нарисунке.3.7.

Рисунок 3.7 ‑ Модуль ввода-вывода Схема входов показан нарисунке.3.8.

Рисунок 3.8 ‑Схема входов контроллера Схема выходов показан нарисунке.3.9.

Рисунок 3.9 ‑Схема выходов контроллера

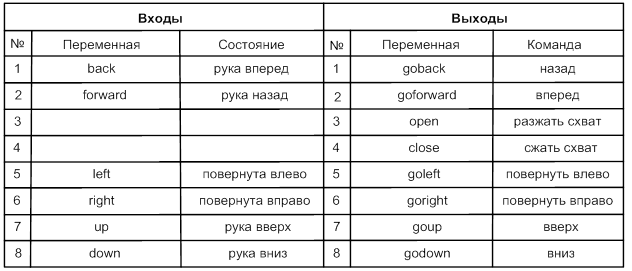

Таблица 3.1 ‑ Сопоставление виртуальных и реальных входов-выходов

3.2 Работа в Automation Studio Программный продукт В&R Automation Studio предназначен для про-граммирования микроконтроллеров. В первую очередь, при открытии нового проекта, необходимо задать его имя (рис.3.10). Внизу диалогового окна необходимо установить «птичку» (Upload hard-ware from target):

Рисунок 3.10 – Окно нового проекта

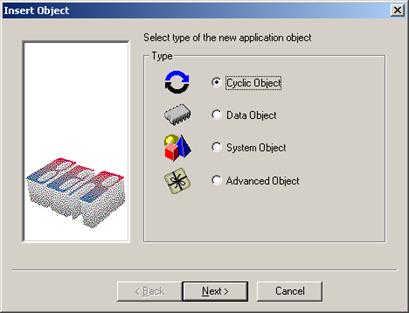

- если «птичка» установлена, то происходит автоматическая привязка к оборудованию, которое подключено к PC; - если нет, то появляется диалоговое окно для выбора оборудования, которое может быть подключено (при некорректном определении существующего оборудования) или для подключения эмулятора. Далее происходит проверка компьютером подключенного оборудования, при обнаружении которого активизируется кнопка Next (имеем возможность продолжить работу дальше). На экране появиться следующее диалоговое окно содержащее: характеристики проекта; путь к новому проекту (его расположение); тип оборудования. Внизу диалогового окна необходимо установить «птичку» (Launch Insert Objekt Wizard). если «птичка» установлена, то при дальнейшей работе, запускается Мастер создания проекта; в противном случае проект запускается без создания программного модуля. При запуске мастера создания проекта, появляется следующее диалоговое окно (рисунок 3.11), в котором предлагается выбрать тип программного модуля из приведенных ниже:

циклический объект; информационный объект; системный объект; расширенный объект.

Рисунок 3.11 – Выбор типа объекта

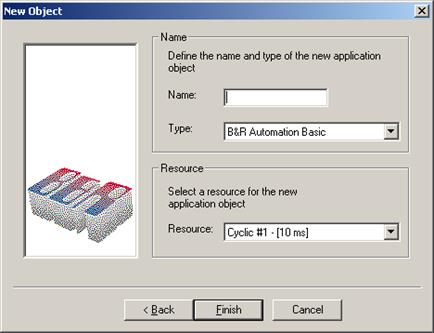

При выборе одного из первых трех проектов, конкретно указывается тип программы, которая будет создана. При выборе расширенного объекта, имеем возможность задать один из расширенных типов программ. Выбираем, для создания основной программы циклический объект. После нажатия Next, появляется следующее диалоговое окно (рисунок 3.12). В нем задают имя самой программы, язык программирования и время цикла (частота обработки программы микроконтроллером). Можно задать один из ниже перечисленных языков программирования. > В & R Automation Basic; > С Language; > Ladder Diagram; > Sequential function chart; > Structured text. При выполнении нашей лабораторной работы был выбран язык программирования - В & R Automation Basic и время цикла Ciclic # 1 - (10 ms). После нажатия Finish на экране появляется следующее диалоговое окно (рисунок 3.13).

Рисунок 3.12 —Диалоговое окно определения параметров программного модуля

Рисунок 3.13 — Окно проекта Слева этого окна располагается дерево проекта: > название проекта; > тип контроллера; > тип процессорного модуля; > название модулей ввода/вывода. При выборе в дереве проекта процессорного модуля, в правом окне появляется информация о процессорном модуле (в виде дерева). В нем указан тип программного модуля с указанием частоты, имя программы, указывается системный модуль с информацией о подключенных системных файлах. При выборе модуля ввода/вывода (рис.3.14) в правом окне появляется информация о существующих каналах ввода/вывода с их характеристиками (их тип, характеристики, имена соответствующих переменных).

Рисунок 3.14 — Описание модуля ввода-вывода

Названия вводов/выводов, их тип (дискретный или аналоговый), их параметры (ток и напряжение) задаются по умолчанию (в зависимости от типа контроллера), а имена соответствующих переменных на усмотрение пользователя Внизу экрана расположено «окно вывода» в котором размещается информация о проекте при компиляции (количество ошибок и замечаний, их краткий комментарий). Для получения доступа к программе необходимо в левом окне выбрать модуль процессора, а в правом, в дереве состояний проекта, клацнуть мышкой по имени программы (CPU —»Ciclic—>имя программы). При этом откроется поле для составления программы(рис. 3.15). После составления программы, при необходимости, подключаются дополнительные системные файлы (библиотеки или модули) и компилируется написанная программа. Компиляция программы происходит командой Build (Project—»Build), нажатием левой клавиши мыши на соответствующую пиктограмму или нажатием клавиши F7. После компиляции программы, появляется окно выбора дальнейших действий (рис. 3.16).

Рисунок 3.15 — Поле для составления программы При отсутствии ошибок в проекте активна кнопка Transfer, которая дает возможность передать откомпилированную программу на контроллер. Клавиша ОК нажимается при желании возврата в проект без передачи программы на контроллер

Рисунок 3.16 ‑ Окно передачи программы на контроллер

Если в проекте есть ошибки, которые обнаружил компилятор, появляется соответствующее сообщение. После нажатия кнопки Transfer, будет появляться ряд окон по настройке передачи информации, с содержанием которых нужно соглашаться по умолчанию. Функциональных клавиши панели инструментов, которые не были описаны выше.

Transfer - служит для передачи на контроллер последней откомпилированной версии программы. Monitor - служит для наблюдения за выполняемой программой (компьютер связывается с контроллером и интерактивно опрашивает состояния переменной, отображая их на экране, если это предусмотрено). 0 Stop target - остановить устройство - служит для остановки всей работающей программы на контроллере. Cold Restart - «холодный перезапуск» - служит для перезапуска контроллера с стиранием всей содержащейся в нем информации (системных файлов и файлов программы). Warm Restart - «теплый перезапуск» - служит для сброса в памяти контроллера текста программной программы, но не системных файлов.

3.3 ОРГАНИЗАЦИЯ ДВИЖЕНИЯ МАНИПУЛЯТОРА

Программа, реализующая циклический процесс перемещения манипулятора в заданной последовательности, может быть написана на встроенном языке программирования B&R Automation Basic, Ladder Diagram и др. Выполняется последовательно операции, замыкаемые в цикл. Следующая операция начинается после получения сигналов о завершении предыдущей операции, полученной с датчиков. Пример выполнения задания в программной среде Automation Basic Запрограммировать микроконтроллер на выполнение следующей последовательности операций: Переместить манипулятор робота в начальное положение: крайнее правое, втянут, нижнее, схват разжат; Последовательно выполнить следующие операции: выдвинуть, захватить, поднять, втянуть, повернуть влево, выдвинуть, опустить, разжать, втянуть, вернуться в исходное положение.

Код программы, реализующей опрос датчиков и перемещение манипулятора: select state S1 goright=1 (*поворот направо goleft=0 (*обнуляем предедущее состояние-закрываем клапан when right (*проверка срабатывания датчика next S2 (*если датчик сработал - переход на S2 state S2 goback=1 (*рука назад goforward=0 (*обнуляем предедущее состояние-закрываем клапан when back (*проверка срабатывания датчика next S3 (*если датчик сработал - переход на S3 state S3 goforward=1 (* рука вперед goback=0 when forward next S4 state S4 i=i+1 when i>100 i=0 next S3 state S3 goup=1 godown=0 when up next S14 state S14 goback=1 goforward=0 when back next S4 state S4 goleft=1 goright=0 when left next S15 state S15 goforward=1 goback=0 when forward next S5 state S5 godown=1 goup=0 when down next S6 state S6 goforward=1 goback=0 when forward next S8 state S8 goback=1 goforward=0 when back next S1 endselect Пример выполнения задания в программной среде Ladder Diagram

Варианты заданий Подготовлен промышленный робот МП-9С, система управления B&R2003 с ПЭВМ, программный продукт В&R Automation Studio, технологическое оборудование - токарный патронно-центровой станок с ЧПУ мод. 16К20ФЗС32, вспомогательное оборудование

1.Создать структурную схему комплекса. 2. Создать планировку комплекса с учетом сервисной зоны робота. 3.Составить алгоритм функционирования ПР относительно загрузки или разгрузки станка в соответствии с вариантом задачи. 4. Разработать циклограмму работы роботизированного технологического комплекса. 5. разработать программу управления роботизированным комплексом.

ПЕРВОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА. Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к магазину-накопителю, схват разжат. Накопитель расположен на расстоянии вытянутой руки робота. Станок расположен справа от накопителя.

Вариант 1: Получить технологическую команду (время выдержки - 1с), взять деталь для обработки из трафарета накопителя заготовок и перенести в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 0.9с.

Вариант 2: Получить технологическую команду (время выдержки – 1.1с)и перенести деталь после обработки из патрон токарного станка с ЧПУ в трафарет накопителя деталей. Выдержка времени на разжим-зажим схвата робота – 1с.

Вариант 3: Взять деталь для обработки из трафарета накопителя заготовок, повернуться к станку, подождать технологической команды (время выдержки – 1.2с) и загрузить в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 0.8с.

Вариант 4: Получить технологическую команду (время выдержки – 1.3с), взять деталь после обработки из патрона токарного станка с ЧПУ, повернуться к накопителю, подождать технологической команды (время выдержки - 1с) и положить деталь в трафарет. Выдержка времени на разжим-зажим схвата робота – 0.7с.

Вариант 5.Получить технологическую команду (время выдержки – 1.2с), взять деталь для обработки из трафарета накопителя заготовок и переместить к станку, выдержать время окончания обработки на станке(время выдержки – 1.4с), загрузить в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 1.1с.

Вариант 6. Взять деталь после обработки из пневматических тисков сверлильного станка с ЧПУ, повернуться к тактовому столу, подождать технологической команды (выдержка времени 1.4с) и положить деталь в трафарет. Выдержка времени на разжим-зажим схвата робота – 1.5с.

Вариант 7. Выдержать время окончания обработки на станке (выдержка времени 1.0 с) и перенести деталь после обработки из пневматических тисков сверлильного станка с ЧПУ в накопитель заготовок. Выдержка времени на разжим-зажим схвата робота – 1.3с.

ВТОРОЕ ЗАДАНИЕ К ОБСЛУЖИВАНИЮ РОБОТОМ СТАНКА. Исходное положение ПР относительно оборудования: рука опущена, втянута, повернута влево к станку, схват разжат. Тактовый стол расположен по правую сторону от станка.

Вариант 8: Получить технологическую команду (время выдержки - 1с), взять деталь для обработки из трафарета накопителя заготовок и перенести в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 0.9с.

Вариант 9: Получить технологическую команду (время выдержки – 1.1с)и перенести деталь после обработки из патрон токарного станка с ЧПУ в трафарет накопителя деталей. Выдержка времени на разжим-зажим схвата робота – 1с.

Вариант 10: Взять деталь для обработки из трафарета накопителя заготовок, повернуться к станку, подождать технологической команды (время выдержки – 1.2с) и загрузить в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 0.8с.

Вариант 11: Получить технологическую команду (время выдержки – 1.3с), взять деталь после обработки из патрона токарного станка с ЧПУ, повернуться к накопителю, подождать технологической команды (время выдержки - 1с) и положить деталь в трафарет. Выдержка времени на разжим-зажим схвата робота – 0.7с.

Вариант 12.Получить технологическую команду (время выдержки – 1.2с), взять деталь для обработки из трафарета накопителя заготовок и переместить к станку, выдержать время окончания обработки на станке(время выдержки – 1.4с), загрузить в патрон токарного станка с ЧПУ. Выдержка времени на разжим-зажим схвата робота – 1.1с.

Вариант 13. Взять деталь после обработки из пневматических тисков сверлильного станка с ЧПУ, повернуться к тактовому столу, подождать технологической команды (выдержка времени 1.4с) и положить деталь в трафарет. Выдержка времени на разжим-зажим схвата робота – 1.5с.

Вариант 14. Выдержать время окончания обработки на станке (выдержка времени 1.0 с) и перенести деталь после обработки из пневматических тисков сверлильного станка с ЧПУ в накопитель заготовок. Выдержка времени на разжим-зажим схвата робота – 1.3с.

ЛАБОРАТОРНАЯ РАБОТА №4 ИЗУЧЕНИЕ ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА «EV8031/AVR» И УПРАВЛЕНИЕ РТК 4

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 564; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.167.244 (0.009 с.) |

Б

Б