Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приготовление объектов для микроанализаСодержание книги

Поиск на нашем сайте

Образец, поверхность которого подготовлена для микроанализа, называют микрошлифом. Процесс изготовления микрошлифов обычно включает следующие основные операции: вырезку образцов, получение плоской поверхности, шлифование, полирование и травление. При этом не должно допускаться выкрашивание неметаллических включений, карбидных и других фаз. При производственном контроле образцы отбирают из участков, которые дают наибольшую информацию о структурной неоднородности металла; места отбора шлифов оговариваются в ТУ на конкретные виды металлопродукции. Если металл имеет тонкий поверхностный слой, отличающийся от основного металла по структуре и фазовому составу (например, при нанесении покрытий или химико-термической обработке), то приготовляют косые шлифы, плоскость которых расположена под небольшим острым углом к поверхности образца. Такие шлифы позволяют более детально исследовать тонкую структуру поверхностного слоя, облегчают измерение его твердости и толщины. При необходимости установить причину разрушения или природу дефекта в металле образцы вырезают так, чтобы плоскость шлифа пересекла дефект или была вблизи места разрушения. Для сравнения исследуют также образцы на бездефектных участках. Площадь поверхности образцов, используемых для приготовления микрошлифов, обычно составляет 1-4 см2. Высота образца определяется удобством манипулирования при шлифовании и обычно составляет 10-15 мм. Вырезку образцов проводят обычно на отрезных станках с абразивными кругами. При этом соблюдаются меры предосторожности, чтобы не вызвать изменения структуры из-за чрезмерного нагрева или наклепа. Для резки мягких материалов обычно применяют твердые круги, а твердых материалов - мягкие. Наряду с резкой абразивными кругами плоскую поверхность, необходимую для шлифа, можно получить путем токарной обработки, фрезерования и т.д. Образцы малых размеров (лента, проволока) или сложных конфигураций после вырезки для изготовления шлифов помещают в пластмассы или легкоплавкие сплавы, используя заливку или запрессовку в цилиндрические обоймы. Иногда для изготовления шлифов из тонкого проката используют струбцины в виде стальных пластин толщиной 4-6 мм, которые стягиваются болтами.

После получения плоской поверхности образец шлифуют бумажными шлифовальными шкурками вручную или на шлифовальных станках. При механическом шлифовании шкурку закрепляют на вращающихся кругах с помощью специальных зажимных колец или клеевого покрытия, а образец прижимают к шкурке вручную или устанавливают в зажимное приспособление станка. Шлифование проводят, используя шкурки с последовательно уменьшающейся зернистостью. Во время шлифования на одной шкурке следует сохранять одно и то же положение образца, чтобы все риски на его поверхности были параллельны. При переходе к шкурке следующего номера направление шлифования изменяют на 900. Переход с одного номера бумаги на другой делается после уничтожения всех царапин от шлифовки на предыдущем номере. Оценку контроля качества шлифования при переходе целесообразно осуществлять при визуальном наблюдении в микроскопе с увеличением 50. Полирование служит для удаления мелких рисок, оставшихся после шлифования и получения гладкой поверхности. Механическое полирование производят на вращающемся круге с натянутым полировальным материалом (фетр, сукно), на который наносят абразив в виде суспензии в воде. В качестве абразивов применяют оксид хрома, оксид алюминия и др. Скорость вращения круга при грубом полировании составляет 400 -600 об/мин, при тонком - менее 300 об/мин. Полировочный круг должен быть достаточно влажным. Полирование считают законченным, когда на поверхности шлифа под микроскопом при увеличении 50 не наблюдаются риски. Размеры абразивных частиц и обозначения зернистости шлифовальных шкурок

При необходимости после механического полирования проводится электролитическое, в ходе которого шлиф в качестве анода погружается в электролизную ванну и выдерживается при заданных напряжении, плотности тока и температуре определенное время. Катодом обычно является нержавеющая сталь. Основным преимуществом электрополирования является отсутствие на поверхности шлифа деформированного слоя, всегда образующегося при шлифовании или механическом полировании.

Правильно отполированный образец имеет гладкую зеркальную поверхность и под микроскопом на нем можно увидеть поры, трещины или неметаллические включения, имеющие темную окраску (например, включения графита в чугуне). Для более детального выявления микроструктуры шлиф подвергается травлению (химическому, электрохимическому и термическому), причем выбор способа травления, реактива и режима травления зависит от задачи анализа. Наиболее распространено химическое травление. При этом либо погружают образец в реактив полированной поверхностью, либо наносят реактив на поверхность ватным тампоном или пипеткой. Продолжительность травления определяется экспериментально. Первый признак достаточного протравления образца – потускнение его полированной поверхности. После травления шлиф промывают проточной водой, спиртом и сушат фильтровальной бумагой или струей воздуха. В результате на поверхности шлифа появляется рельеф.

Оптическая микроскопия Металлографические микроскопы, используемые для изучения микроструктуры, работают в отраженном свете.

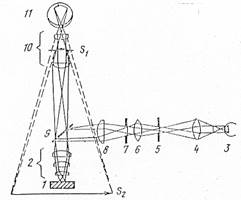

Рис.1.2. Принципиальная схема металлографического микроскопа Приготовленный шлиф 1 помещают перпендикулярно оптической оси микроскопа в плоскости, совпадающей с главной фокальной плоскостью объектива 2 (рис.1.2). Шлиф освещается проходящим через объектив пучком света, который формируется осветительной системой, состоящей из лампы 3, системы линз 4,6,8, системы диафрагм 5,7 и полупрозрачной пластинки 9. Световые лучи, отражающиеся от участков поверхности шлифа, близких к нормали оптической оси микроскопа, попадают в объектив, а те лучи, которые отражаются от неровностей поверхности, не попадают в его поле. На конечном изображении поверхности шлифа, создаваемом окуляром 10, участки, перпендикулярные оптической оси микроскопа (нерастворившиеся участки) оказываются светлыми, а участки, наклоненные к оси (более сильно растворившиеся участки) более темными. Благодаря этому выявляются различные элементы структуры металла, например, границы зерен, которые при подготовке шлифа обычно вытравливаются в канавки (рис.1.3).

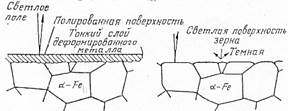

а) б) Рис.1.3. Схема выявления микроструктуры при травлении: а)- на поверхности неудаленный слой деформированного металла, образовавшегося на поверхности микрошлифа при полировании; б)- в результате травления растворился слой деформированного металла и выявились границы зерен благодаря их повышенной склонности к травлению. Увеличение микроскопа равно произведению соответствующих увеличений объектива и окуляра, причем увеличение первого может достигать 100, увеличение второго не превышает 20. В случае необходимости точного определения увеличения проецируемого изображения в качестве объекта следует использовать пластинку с микрометрической шкалой (объект – микрометр); на шкале через каждые 0,01 мм нанесены деления на общей длине 1 мм. Подробное описание конструкций металлографических микроскопов и методики работы на них будут приведены ниже.

Определение величины зерна В металлографической практике широкое распространение получил полуколичественный метод визуальной оценки величины (балла) зерна. Метод состоит в том, что рассматриваемая структура (при увеличении 100) приближенно оценивается по стандартным шкалам, в которых есть набор стандартных микрофотографий структур с различным размером (баллом) зерен. При однофазной структуре связь между условным номером (баллом)

а средний размер зерна (d) формулой d = 1 / Сравнительно малая точность определения величины зерна по эталонным шкалам ограничивает их применение. Однако этот метод широко используют при массовых контрольных испытаниях. Более точным является метод секущих. (метод подсчета числа пересечений границ зерен или количества зерен на определенной длине). При этом используют окуляр, снабженный шкалой, и увеличение, при котором в поле зрения попадает несколько десятков зерен. Выбирают в поле зрения часть шкалы, которая пересекает не менее 10 зерен, и подсчитывают число точек пересечения прямой (шкалы) с границами зерен. Зерна на концах прямой, не пересеченные ею целиком, принимают за 1 зерно. Подсчет количества точек пересечений зерен проводят на двух взаимно перпендикулярных прямых в каждом поле зрения. Измерения проводятся не менее, чем в пяти полях, причем допускаемые расхождения результатов при подсчете точек пересечений не должны быть более 50%. Разделив суммарную длину всех линий L на число пересечений k и умножив результат на цену деления окулярной шкалы E ( т.е. учитывая выбранное увеличение), получают средний размер зерна d = (L/ k)× E, мм, где Цену деления окулярной шкалы (точное увеличение) определяют с помощью объект-микрометра. Для этого помещают объект-микрометр на предметный столик шкалой вниз. Наблюдая в окуляр, добиваются ручками грубой и тонкой настройки фокусировки в одной плоскости изображения шкалы окуляра и объект-микрометра. Поворачивая окуляр вокруг оси добиваются параллельности штрихов обеих шкал. Цена деления окуляра определяется по формуле

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 866; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.26.113 (0.011 с.) |

и числом зерен (п) в 1 мм определяется формулой

и числом зерен (п) в 1 мм определяется формулой

, мм.

, мм. - суммарная длина отрезков (в маленьких делениях шкалы окуляра), k - общее число пересечений (зерен), Е- цена деления в мм.

- суммарная длина отрезков (в маленьких делениях шкалы окуляра), k - общее число пересечений (зерен), Е- цена деления в мм. мм, где

мм, где  - число делений объект-микрометра;

- число делений объект-микрометра;  - цена деления объект-микрометра в мм;

- цена деления объект-микрометра в мм;  - число делений окулярной шкалы, совпадающих с

- число делений окулярной шкалы, совпадающих с