Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Металлографический анализ материаловСодержание книги

Поиск на нашем сайте МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ МАТЕРИАЛОВ Цель работы Ознакомление с методами металлографического анализа материалов и основными задачами, решаемыми при этом.

Общие положения и методики проведения анализа В соответствии с общепринятыми стандартами на металлопродукцию и техническими условиями на изделия из этой продукции металлографический анализ приобрел статус приемосдаточных испытаний. При этом наиболее широкое применение получили следующие методы: - макроскопический анализ – визуальное или при небольших увеличениях (до 30 раз) исследование поверхности специально приготовленных образцов; - микроскопический анализ – исследование структуры при увеличениях от 50 до 1000 раз. Оптическая микроскопия Металлографические микроскопы, используемые для изучения микроструктуры, работают в отраженном свете.

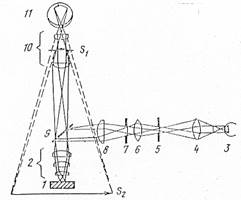

Рис.1.2. Принципиальная схема металлографического микроскопа Приготовленный шлиф 1 помещают перпендикулярно оптической оси микроскопа в плоскости, совпадающей с главной фокальной плоскостью объектива 2 (рис.1.2). Шлиф освещается проходящим через объектив пучком света, который формируется осветительной системой, состоящей из лампы 3, системы линз 4,6,8, системы диафрагм 5,7 и полупрозрачной пластинки 9. Световые лучи, отражающиеся от участков поверхности шлифа, близких к нормали оптической оси микроскопа, попадают в объектив, а те лучи, которые отражаются от неровностей поверхности, не попадают в его поле. На конечном изображении поверхности шлифа, создаваемом окуляром 10, участки, перпендикулярные оптической оси микроскопа (нерастворившиеся участки) оказываются светлыми, а участки, наклоненные к оси (более сильно растворившиеся участки) более темными. Благодаря этому выявляются различные элементы структуры металла, например, границы зерен, которые при подготовке шлифа обычно вытравливаются в канавки (рис.1.3).

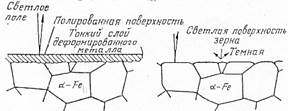

а) б) Рис.1.3. Схема выявления микроструктуры при травлении: а)- на поверхности неудаленный слой деформированного металла, образовавшегося на поверхности микрошлифа при полировании; б)- в результате травления растворился слой деформированного металла и выявились границы зерен благодаря их повышенной склонности к травлению. Увеличение микроскопа равно произведению соответствующих увеличений объектива и окуляра, причем увеличение первого может достигать 100, увеличение второго не превышает 20. В случае необходимости точного определения увеличения проецируемого изображения в качестве объекта следует использовать пластинку с микрометрической шкалой (объект – микрометр); на шкале через каждые 0,01 мм нанесены деления на общей длине 1 мм. Подробное описание конструкций металлографических микроскопов и методики работы на них будут приведены ниже.

Определение величины зерна В металлографической практике широкое распространение получил полуколичественный метод визуальной оценки величины (балла) зерна. Метод состоит в том, что рассматриваемая структура (при увеличении 100) приближенно оценивается по стандартным шкалам, в которых есть набор стандартных микрофотографий структур с различным размером (баллом) зерен. При однофазной структуре связь между условным номером (баллом)

а средний размер зерна (d) формулой d = 1 / Сравнительно малая точность определения величины зерна по эталонным шкалам ограничивает их применение. Однако этот метод широко используют при массовых контрольных испытаниях. Более точным является метод секущих. (метод подсчета числа пересечений границ зерен или количества зерен на определенной длине). При этом используют окуляр, снабженный шкалой, и увеличение, при котором в поле зрения попадает несколько десятков зерен. Выбирают в поле зрения часть шкалы, которая пересекает не менее 10 зерен, и подсчитывают число точек пересечения прямой (шкалы) с границами зерен. Зерна на концах прямой, не пересеченные ею целиком, принимают за 1 зерно. Подсчет количества точек пересечений зерен проводят на двух взаимно перпендикулярных прямых в каждом поле зрения. Измерения проводятся не менее, чем в пяти полях, причем допускаемые расхождения результатов при подсчете точек пересечений не должны быть более 50%. Разделив суммарную длину всех линий L на число пересечений k и умножив результат на цену деления окулярной шкалы E ( т.е. учитывая выбранное увеличение), получают средний размер зерна d = (L/ k)× E, мм, где Цену деления окулярной шкалы (точное увеличение) определяют с помощью объект-микрометра. Для этого помещают объект-микрометр на предметный столик шкалой вниз. Наблюдая в окуляр, добиваются ручками грубой и тонкой настройки фокусировки в одной плоскости изображения шкалы окуляра и объект-микрометра. Поворачивая окуляр вокруг оси добиваются параллельности штрихов обеих шкал. Цена деления окуляра определяется по формуле

Содержание работы 4.1. Провести макроанализ сварного соединения: а) изучить, зарисовать и описать структуру макрошлифа; б) выявить дефекты сварки (трещины, поры, непровары).

4.2. Провести микроанализ поликристалла (стали): а) определить размер зерна методом визуальной оценки; б) определить размер зерна (в 5 полях) методом секущих; в) сравнить полученные результаты.

4.3. Провести анализ совершенства структуры монокристалла: а) определить плотность дислокаций (в 5 полях); б) определить угол разориентировки блоков монокристалла для нескольких участков субграницы.

Оформление результатов Отчет ведется при выполнении лабораторной работы и заполняется по следующей форме: 1. цель работы; 2. используемые методы; 3. схематические рисунки исследованных шлифов; 4. экспериментальные данные и необходимые вычисления; 5. анализ полученных результатов.

6. Контрольные вопросы по лабораторной работе 1. Задачи, решаемые при проведении макро- и микроанализов. 2. Основные элементы структуры, выявляемые с помощью этих методов. 3. Технология приготовления шлифов. 4. Обоснование выбора увеличения. 5. Формирование контраста в металлографических микроскопах. 6. Структура сварного соединения (макрослитка): структура шва, околошовной зоны и основного металла. 7. Причины выявления дислокаций при селективном травлении. 8. Типы дислокаций в кристаллах; плотность дислокаций. 9. Уметь схематично изображать дислокации с указанием контура, вектора Бюргерса и линии дислокации. 10. Природа малоугловых и большеугловых границ. 11. Какие дефекты наблюдали в работе? К каким видам они относятся? 12. Согласуются ли полученные результаты с теорией?

Р а б о т а № 2 Цель работы Проведение качественного рентгеноструктурного анализа.

Краткая теория Дифракционные методы исследования являются основным источником сведений об атомарной структуре кристаллов, представляющей собой, как известно, правильную трехмерную периодическую последовательность. Такую последовательность можно рассматривать как дифракционную решетку для электромагнитного излучения, длина которого соизмерима с периодом этой решетки (~10-8см). Такие длины волн соответствуют рентгеновскому излучению, а также электронам с энергией 100 кэВ и нейтронам с энергией 0,01 эВ. Соответственно существуют три метода исследования структуры материалов – рентгенографический, электронографический и нейтронографический. Строго говоря, положения дифракционных максимумов, возникающих при рассеянии рентгеновского излучения на узлах трехмерной кристаллической решетки, описываются уравнениями Лауэ [1]. Однако русский ученый Ю.В.Вульф и независимо от него английские физики Брэгги дали простое истолкование результирующей дифракционной картины рентгеновских лучей в кристалле, объяснив это явление интерференцией “зеркально отраженных от атомных плоскостей” рентгеновских лучей (рис.2.1).

Рис.2.1. К выводу формулы Вульфа-Брэгга Если разность хода равна целому числу длин волн, то наблюдается максимум. Из рисунка видно, что это имеет место при соблюдении особого условия, описываемого формулой Вульфа-Брэгга n·l=2·d·sinq, (1) где

Выбор камеры для съемки Классическим приемом получения рентгенограмм поликристаллического (порошкового) материала является съемка в камере Дебая, представляющей собой цилиндр, в центре которого находится образец в виде столбика диаметром в несколько десятых миллиметра (рис.2.2) Плоская пленка, чувствительная к воздействию рентгеновских лучей, прижимается к внутренней поверхности цилиндра.

Рис.2.2. Схема хода лучей в камере Дебая: 1- падающий луч; 2- коллиматор; 3- отражающая плоскость образца; 4- пленка; 5- дифрагмированный луч; 6- тубус; 7- камера Дебая Так как в поликристалле отдельные кристаллиты расположены хаотически (равновероятно), то всегда найдутся такие атомные плоскости, которые будут расположены к первичному рентгеновскому пучку под углом

Схемы съемки В зависимости от расположения пленки относительно первичного и дифрагмированного лучей (метода зарядки пленки в камере Дебая) дифракционная картина, регистрируемая на пленке, будет различной (рис.2.3).

Рис.2.3. Схемы съемки в цилиндрической камере (цифрами указаны номера линий): а- прямая; б- обратная; в- асимметричная Для прямой съемки (концы пленки сходятся у входного отверстия – коллиматора) линии располагаются в порядке возрастания углов Отсюда Обычно диаметр камеры делают равным или кратным 57,3 мм, что облегчает расчет. В частности, при Для обратной съемки (концы пленки сходятся у выходного отверстия – тубуса) линии рентгенограммы располагаются в порядке возрастания углов Для асимметричной съемки (концы пленки сходятся у диаметра камеры, перпендикулярного рентгеновскому лучу) линии располагаются в порядке возрастания углов Такой способ расположения пленки позволяет учитывать изменение размеров пленки при ее фотографической обработке и определить из рентгенограммы эффективный диаметр камеры. В этом случае при определении углов

Ошибки съемки и измерений В методе Дебая существует три рода ошибок, приводящих к погрешностям в определении межплоскостных расстояний: - ошибки измерения, связанные с неточностью определения середины дифракционных линий и способом их промера; они определяются выражением где и могут быть минимизированы высокоточным измерительным инструментом (например, микроскопом – компаратором), неоднократным промером рентгенограмм, а также применением камер Дебая с большим диаметром; - ошибки, обусловленные геометрическими факторами съемки – смещением образца от центра камеры (эксцентриситет образца); при этом смещение перпендикулярно первичному пучку ошибку в определении угла смещения образца вдоль направления первичного пучка симметричные линии рентгенограммы смещаются по направлению друг к другу (или друг от друга), т.е. такой сдвиг вызывает изменение длины дуги, определяющей угол

а) б) Рис.2.4. Смещение линий на рентгенограмме порошков из-за эксцентриситета образца: а)- нормально к пучку; б)- вдоль пучка - ошибки, обусловленные физическими факторами, связаны с двумя причинами–поглощением рентгеновских лучей в образце и с изменением размеров пленки (на 0,02-0,3%) в процессе ее обра- ботки; влияние поглощения на расстояние между симметричными линиями поясняется на рис.2.5. По мере прохождения в образце слоя толщиной

Рис.2.5. К выводу поправки на поглощение в абсолютно непрозрачном образце если Для устранения ошибок в определении

При отклонении

Таблица 2.1 Поправка

Таблица 2.2 Поправка

Содержание работы 1. Определить вещество по данным о межплоскостных расстояниях, полученным при расчете рентгенограммы. 2. Определить период кристаллической решетки идентифицированного металла (выполняется по указанию преподавателя). 3.Вычислением количества атомов, приходящихся на элементарную ячейку, подтвердить правильность предыдущих расчетов.

Оформление результатов Отчет, предъявляемый при сдаче лабораторной работы, должен содержать: 1. цель работы; 2. схему формирования рентгеновской дифракционной картины поликристаллов в камере Дебая; 3.экспериментальные результаты, сведенные в виде таблиц 2.5 и 2.7.

7. Контрольные вопросы 1. Что такое качественный рентгеноструктурный анализ? 2. Какое излучение можно использовать для подобных исследований и почему? 3. Съемка порошковых материалов в камере Дебая. Методы зарядки пленки в камере Дебая, их преимущества и недостатки. 4. Что такое период решетки и межплоскостное расстояние? Ошибки, возникающие при их определении. Методы их устранения. 5. Что такое индицирование? 6. Физический смысл закона Вульфа-Брэгга.

Р а б о т а №3 Цель работы Изучение закономерностей влияния пластической деформации и рекристаллизации на структуру и твердость металлов.

Краткая теория Пластической деформацией называется деформация, остающаяся после снятия нагрузки, вызывающей эту деформацию. По современным представлениям деформация является следствием перемещения линейных дефектов кристаллической структуры – дислокаций в плоскостях скольжения – плоскостях с простейшей упаковкой (более подробно см.. [1]). В результате протекания сдвиговых процессов зерна поликристалла постепенно вытягиваются в направлении течения металла и образуют характерную волокнистую структуру. Типичный пример изменения металлографической картины при деформировании представлен на рис.4.1.

а б

Рис.4.1. Изменение формы зерна в результате скольжения: а- схема и микроструктура металла до деформации; б- схема и микроструктура металла после деформации

Деформирование металла сопровождается повышением его прочностных характеристик (предела прочности, предела текучести и твердости) при понижении пластичности (способности к дальнейшему деформированию) (рис.4.2).

Рис.4.2. Схема изменения свойств металла в зависимости от степени пластической деформации

Такое изменение механических свойств называется наклепом (или нагартовкой) и вызывается увеличением плотности дислокаций, затруднением их свободного перемещения вследствие взаимодействия между собой и с такими барьерами как границы зерен или блоки мозаики. В частности, экспериментально установлено, что плотность дислокаций в поликристаллических отожженных материалах составляет 106¸108 см-2, а в сильно деформированных – 1011¸1012 см-2. При этом около 15% всей энергии деформации поглощается металлом и накапливается в виде повышенной потенциальной энергии смещенных атомов и локальных внутренних напряжений. Несмотря на то, что состояние наклепа не является термодинамически равновесным, оно может при обычных температурах сохраняться довольно долго, т.к. подвижность атомов мала. Однако, если нагартованный материал нагреть (отжечь), то он переходит в термодинамически более устойчивое состояние. При этом происходит два основных процесса: возврат и рекристаллизация. Возврат имеет место при невысоких температурах отжига и сопровождается снижением прочностных характеристик на 20-30% по сравнению с постдеформированным состоянием. Этим изменениям прочностных характеристик сопутствуют небольшие структурные изменения, главным образом, связанные с частичным снятием внутренних напряжений, с некоторым снижением плотности дислокаций (стадия отдыха) и их перегруппировкой. В частности, первоначально беспорядочно ориентированные дислокации могут выстраиваться в стенки, перпендикулярные плоскостям скольжения, образуя субзерна, незначительно разориентированные между собой (рис.4.3).

Рис.4.3. Схема процесса полигонизации: а- хаотическое размещение дислокаций; б- стенки из дислокаций (образование субзерен).

В результате образования этих дислокационных стенок зерно дробится на отдельные блоки, но в целом волокнистая структура зерен не меняется. Эта стадия возврата получила название полигонизация. При нагреве до более высоких температур идет процесс рекристаллизации – процесс образования на месте деформированных зерен новых зерен с неискаженной (бездефектной) структурой кристаллической решетки (первичная рекристаллизация) и их дальнейший рост (собирательная рекристаллизация). Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Деформированный металл стремится перейти в новое, более устойчивое, состояние с наименьшим запасом свободной энергии – состоянию с наименьшим термодинамически возможным количеством дефектов, т.е. уже в процессе первичной рекристаллизации плотность дислокаций существенно уменьшается. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более, равновесное состояние. Температура начала рекристаллизации металлов и сплавов, по А.А.Бовару, связана с температурой плавления простым соотношением Ттеор.= a × Тпл., где Ттеор – абсолютная температура рекристаллизации, Тпл – абсолютная температура плавления, a - коэффициент, зависящий от чистоты металла. Для технически чистых металлов a = 0,4, для металлов высокой частоты a = 0,1 – 0,2, для сплавов a = 0,5 – 0,8. Кроме чистоты металла, минимальная температура рекристаллизации зависит также и от степени предшествующей деформации. Чем больше степень деформации, тем больше избыточной энергией обладает деформированный материал и тем менее он устойчив. Следовательно, большая степень деформации облегчает процесс рекристаллизации и снижает минимальную температуру рекристаллизации. Описанные выше процессы структурных изменений деформированного металла при нагреве коррелируют с изменениями механических свойств и укрупнением зерна. Типичная схема таких изменений приведена на рис.4.4 и 4.5. Знание температуры рекристаллизации имеет важное практическое значение. С одной стороны, именно этой температурой определяется верхний температурный предел применения изделий, в которых требуемый комплекс механических свойств создан нагартовкой и, с другой стороны, чтобы восстановить структуру и свойства наклепанного металла, его нужно нагреть выше температуры рекристаллизации. Очевидно, что о начале процесса рекристаллизации можно судить по изменению механических свойств. При этом широкое применение как в заводских условиях, так и в исследовательских лабораториях получил метод измерения твердости, являющийся методически наиболее простым и не приводящим к разрушению изделия.

Рис.4.4. Схема изменения структуры и свойств наклепанного металла при отжиге.

Рис.4.5. Влияние температуры отжига и предшествующей деформации на величину зерна железа (время отжига 1 час) Методы измерения твердости Под твердостью понимается способность испытываемого материала сопротивляться пластическому деформированию в процессе вдавливания в него индентора – стандартного наконечника, не деформирующегося при испытаниях. От других механических испытаний метод испытания твердости вдавливанием отличается тем, что пластическая деформация протекает здесь в небольшом объеме, окруженном недеформированным металлом. При этом между твердостью и другими свойствами (например, пределом прочности) существует количественная зависимость. Применяется несколько методов измерения твердости вдавливанием (рис.4.5).

а б в

Рис.4.5. Схемы определения твердости: а- по Бринелю; б- по Роквеллу; в- по Викерсу

Метод Бринеля. В испытываемый материал вдавливается стальной шарик. Характеристикой твердости по Бринелю является число в Мпа или кГс/мм2, определяемое соотношением

ГОСТом установлены нормы для испытаний по Бринелю (табл.4.1).

Таблица 4.1

Зависимость диаметра шарика и нагрузки при изменении твердости по Бринеллю от материала и толщины образцов

Метод Роквелла. В исследуемый материал вдавливается алмазный конус или стальной шарик. Твердость по Роквеллу (HRB, HRC, HRA) характеризуется числом, определяемым по глубине получаемого отпечатка. ГОСТом установлены нормы для испытаний по Роквеллу (табл.4.2).

Таблица 4.2.

Зависимость нагрузки и типа индентора (вида наконечника) при измерении твердости по Роквеллу от твердости металла

Метод Виккерса. В испытываемый материал вдавливается четырехгранная алмазная пирамида. Число твердости по Виккерсу Мпа или кГс/мм2 определяется как удельное давление, приходящее на единицу поверхности отпечатка

Таблица 3.3

Зависимость нагрузки при изменении твердости по Виккерсу от толщины образца и предполагаемого значения твердости

Методы HB и HRB применяют преимущественно для мягких материалов, HRC – для твердых, а методы HRA и HV – для тонких листов.

Содержание и методика выполнения работы 5.1. Измерить твердость образцов одного из металлов Fe, Ni, Cu или Al), продеформированных до различной степени, а также твердость исходного недеформированного образца. Измерение твердости проводить не менее 5 раз, вычислить среднее значение и ошибку измерения. Результаты занести в таблицу. Метод измерения твердости выбирается по указанию преподавателя. Порядок операций при работе с твердомерами приведен в приложении. 5.2. Для двух комплектов образцов с различной степенью деформации определить температуру рекристаллизации. Для этого следует измерить твердость образцов, ото

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 502; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

и числом зерен (п) в 1 мм определяется формулой

и числом зерен (п) в 1 мм определяется формулой

, мм.

, мм. - суммарная длина отрезков (в маленьких делениях шкалы окуляра), k - общее число пересечений (зерен), Е- цена деления в мм.

- суммарная длина отрезков (в маленьких делениях шкалы окуляра), k - общее число пересечений (зерен), Е- цена деления в мм. мм, где

мм, где  - число делений объект-микрометра;

- число делений объект-микрометра;  - цена деления объект-микрометра в мм;

- цена деления объект-микрометра в мм;  - число делений окулярной шкалы, совпадающих с

- число делений окулярной шкалы, совпадающих с

- угол между падающим лучом и атомной плоскостью,

- угол между падающим лучом и атомной плоскостью,  - межплоскостное расстояние,

- межплоскостное расстояние,  - длина волны рентгеновского излучения,

- длина волны рентгеновского излучения,  - целое число, называемое порядком отражения.

- целое число, называемое порядком отражения.

в вершине. Каждому конусу с таким углом (каждому набору плоскостей с определенным межплоскостным расстоянием

в вершине. Каждому конусу с таким углом (каждому набору плоскостей с определенным межплоскостным расстоянием

- радиус рентгеновской камеры.

- радиус рентгеновской камеры. , где

, где  - диаметр камеры.

- диаметр камеры. мм

мм  (град) =

(град) =  (мм).

(мм). равно дуге окружности, соответствующей углу (3600-

равно дуге окружности, соответствующей углу (3600-  ), т.е.

), т.е.

. Отсюда

. Отсюда  . Т.о.

. Т.о.  .

. , а у входного

, а у входного  соотношением

соотношением  .

. ,

,

, где

, где  - интенсивность падающего рентгеновского излучения,

- интенсивность падающего рентгеновского излучения,  - объемный коэффициент поглощения;

- объемный коэффициент поглощения;

, которые следует ввести в расчет в этом случае, определяются выражением

, которые следует ввести в расчет в этом случае, определяются выражением  r·(1+соs2 q), где r - радиус образца в мм. Значения поправок приведены в таблице 2.1.

r·(1+соs2 q), где r - радиус образца в мм. Значения поправок приведены в таблице 2.1.

, мм на поглощение в образце радиусом r

, мм на поглощение в образце радиусом r

57,3 мм)

57,3 мм) мм

мм

эф, мм

эф, мм

где

где  - нагрузка на шарик, или кГс,

- нагрузка на шарик, или кГс,  - площадь поверхности отпечатка, мм2,

- площадь поверхности отпечатка, мм2,

где Р – нагрузка на пирамиду, Н или кГс,

где Р – нагрузка на пирамиду, Н или кГс,  - угол между противоположными гранями пирамиды, равный 1360.

- угол между противоположными гранями пирамиды, равный 1360.