Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соотношение между точкой заказа и запасом

Один из способов управления повторяющимся производством — метод точки заказа*. В этом разделе он детально объясняется. Пожалуйста, используйте данные табл. 8.1, когда будете знакомиться с вычислениями. Введем следующие обозначения: а — ежедневно потребляемое количество деталей; Р — производственный цикл поставляемых деталей; а — минимальное количество в запасе; Q — размер одной поставляемой партии деталей. Точка заказа ОР, т.е. остаточное количество деталей, при котором детали следует заказать, определяется на основании следующей формулы: ОР=ахР+а. Элементы формулы определяются следующим образом: \. а — ежедневно потребляемое количество деталей. Это значение устанавливается спросом и обычно выравнивается очень тщательно. 2. Р — производственный цикл поставляемых деталей. Это не просто время, затрачиваемое на производство деталей, оно включает также задержки и транспортировку. Транспортиров- Таблица 8.1. Изменение системы точки заказа

* Чтобы привести ясную иллюстрацию достигнутых улучшений, я предположил стандартный объем дневного потребления 100 изделий на каждой стадии. ** Различие размеров поставляемых партий ведет к изменению производственного цикла; использованы реальные цифры.

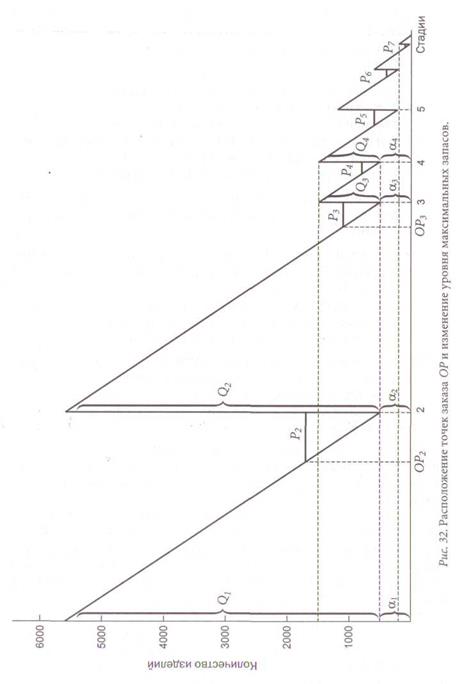

Значительные колебания могут быть вызваны методом обработки: • Большие или малые обрабатываемые партии? • Насколько велики задержки процесса? • Насколько хорошо синхронизированы процессы? • Каков размер транспортируемых партий между процессами? • Сколько времени уходит на транспортировку? 3. а — минимальное количество деталей в запасе. Этот запас вы • Он смягчает колебания в потреблении деталей — особенно • Он играет роль буфера, когда запаздывают поставки из-за от 4. Q — размер поставляемой партии деталей. Здесь важнейший Частота заказов уменьшается с увеличением размера партии; напротив, малые партии означают частые заказы. Таким образом, размер производственных партий оказывает чрезвычайное влияние на размер запасов. С другой точки зрения, так как размер поставляемой партии должен быть больше или равен объему запасов в точке заказа ОР, сокращение производственного цикла или уменьшение минимального количества деталей в запасе позволяют уменьшить нижний предел размера поставляемой партии (если Q > ОР, то снижение Р или а уменьшает Q). Именно соотношение между точкой заказа, максимальным запасом и числом поддонов (в поставляемой партии) определяет эффективность производства. Для объяснения обратимся к описанию 7 стадий, каждая из которых представляет собой определенный этап улучшений при использовании метода ОР (табл. 8.1 и рис. 32).

Стадия 1 На этой стадии выполняется обычное управление производством. Соотношение между тремя основными элементами таково:

Точка заказа 2000 изделий Максимальный запас 5500 изделий Число поддонов 110 (50 изделий на поддоне) Стадия 2 Метод, применяемый на первой стадии, усовершенствован за счет определенной синхронизации процессов. В результате цикл производства сокращен до 12 дней: Точка заказа 1700 изделий Максимальный запас 5500 изделий Число поддонов 110 Единственное изменение — точка заказа ОР2 снижена. Максимальный запас и число поддонов остались теми же, что и на первой стадии. Стадия 3 Усовершенствования процесса переналадки позволили сократить размер партий поставляемых деталей в 3,7 раза относительно первоначального значения: Точка заказа 1100 изделий Максимальный запас 1500 изделий Число поддонов 30 Снижение размера партий с помощью усовершенствования процесса переналадки поразительно повлияло на количества запаса. Точка заказа также несколько уменьшилась, но здесь влияние не очень заметно.

Улучшение размещения позволило использовать поток единичных изделий и снизить задержки партий. В результате производственный цикл резко сократился и точка заказа понизилась: Точка заказа 800 изделий Максимальный запас 1500 изделий Число поддонов 30 Точка заказа уменьшилась, но размер запасов не изменился. Стадия 5 Минимальный запас устанавливается для сдерживания нестабильности производства, т.е. сбоев в самом производстве (вызванных отсутствием рабочих, поломками станков, переделками дефектных изделий и т.п.), и колебаний спроса. Различные исследования показали, что нет необходимости иметь большие запасы, поэтому объем запаса сокращен до минимума, требующегося для управления текущими ситуациями. Однако размеры поставляемых партий остаются теми же, что и на четвертой стадии: Точка заказа 500 изделий Максимальный запас 1200 изделий Число поддонов 24 Это действие несколько уменьшило запас и в то же время пропорционально понизило точку заказа. Стадия 6 Второй этап усовершенствований переналадок значительно сокращает как их время, так и размер поставляемой партии. Это приводит к значительному снижению максимального запаса. Кроме того, производство малыми партиями сокращает время производственного цикла, а точка заказа пропорционально снижается: Точка заказа 400 изделий Максимальный запас 600 изделий Число поддонов 12 В этом случае, хотя можно и еще больше уменьшить размер поставляемой партии, потенциал снижения ограничен, поскольку размеры поставляемой партии не могут опускаться ниже точки заказа. Стадия 7 Минимальный запас а устранен, а колебания производства исключаются жесткими предупредительными мерами. Это ведет к резкому уменьшению количества поломок станков и дефектов продукции. В целом само уменьшение точки заказа ведет к сокращению размера партий поставки: Точка заказа 100 изделий Максимальный запас 200 изделий ' Число поддонов 4 Теперь мы видим, что размер поставляемой партии должен превышать точку заказа. Уменьшение этого размера сокращает время производственного цикла, а это обязательно понижает точку заказа. Снова начинается цикл взаимоотношений указанных факторов, так как они позволяют осуществлять дальнейшее уменьшение размера поставляемой партии. Таким образом, мы имеем следующую последовательность:

• улучшения переналадки снижают размеры поставляемой пар • в результате сокращается время производственного цикла; • это, в свою очередь, уменьшает точку заказа; • появляется возможность уменьшения размера поставляемой Итак, усовершенствования переналадки запускают описанный эволюционный цикл развития. Кроме того, снижение минимальных запасов сокращает размер поставляемой партии и значительно влияет на общий объем запасов. С другой стороны, производство малыми партиями проблематично, так как повышает частоту транспортировок. Для решения этого вопроса должны быть разработаны подходящие стратегии (такие, например, как улучшение размещения производственных участков). Кажется, общепринято считать сокращение производственного цикла эффективной мерой снижения максимального запаса. Но на практике оно не оказывает прямого влияния на снижение макси-

• снижение размера партии, происходящее из-за усовершенство • снижение минимального запаса, поддерживаемого для сглажи

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 256; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.172.146 (0.015 с.) |

ка при поставке деталей от удаленных поставщиков — важный фактор.

ка при поставке деталей от удаленных поставщиков — важный фактор.

Стадия 4

Стадия 4

мального запаса, хотя и приводит к снижению точки заказа. Поскольку сокращение производственного цикла определяет нижний предел размера поставляемой партии и допускает снижение до этого предела, оно может косвенно воздействовать на сокращение запасов до минимальных значений. Итак, мы должны понимать, что существует два фактора, непосредственно влияющих на уровень максимального запаса:

мального запаса, хотя и приводит к снижению точки заказа. Поскольку сокращение производственного цикла определяет нижний предел размера поставляемой партии и допускает снижение до этого предела, оно может косвенно воздействовать на сокращение запасов до минимальных значений. Итак, мы должны понимать, что существует два фактора, непосредственно влияющих на уровень максимального запаса: