Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние колебаний в потребленииЧтобы упростить рассмотрение приведенных семи стадий, я сделал ежедневно потребляемое количество деталей а постоянным. В реальных производственных условиях, конечно, это значение также изменяется. Необходимо рассмотреть два случая: Колебания, происходящие перед достижением тонки заказа Если потребление Возрастает, точка заказа достигается раньше прогноза. Если эта ситуация повторяется, то время между теми моментами, когда уровень запасов снижается до точки заказа, сокращается. При этом минимальный запас а служит буфером, и хотя величина запаса а имеет некоторое влияние, с увеличением потребления примерно до 30 % можно справиться за счет повышения частоты заказов. Конечно, при возрастании спроса производственные возможности придется увеличить за счет сверхурочных работ и других средств. Если потребление уменьшается, точка заказа достигается позже прогноза. Если ситуация повторяется, то время между двумя точками заказа увеличивается. Это означает более длительное хранение. Увеличение запаса упраздняет буферную роль минимального запаса а. Эта ситуация приводит к быстрому появлению избытка производственных возможностей, поэтому эффективно использовать рабочую силу и рабочее время будет проблематично. Колебания, происходящие после достижения точки заказа В этой ситуации колебания в потреблении могут оказывать значительное влияние. Если потребление возрастает, одним из способов справиться с колебаниями, возникающими после размещения заказов, является сокращение времени производственного цикла. Хорошо, если этого удается добиться; когда же производственный цикл имеет обычное время или даже превышает его, потенциальных проблем будет значительно больше. В таких случаях сгладить эти колебания можно за счет большого минимального запаса а. Однако, как уже подчеркивалось, это приведет к увеличению запасов и дополнительным потерям. С другой стороны, когда точка заказа низкая, влияние повышенного потребления ощущается очень быстро. В этом случае сокращение производственного цикла увеличит гибкость и до некоторой степени сгладит колебания. В этом смысле сокращение производственного цикла может быть весьма эффективным в противодействии колебаниям. Если потребление уменьшается, время хранения запаса будет расти, но потери можно снизить за счет сокращения производственного цикла. Как уже объяснялось, эффективным путем снижения максимального запаса является сокращение: • размера поставляемой партии Q, • минимального запаса а. В отношении минимального запаса а нужна политика предупреждения спада производственных возможностей, возникающего: • из-за отсутствия рабочего или поломки станка; • из-за появления дефектов. Другой подход рассматривает факторы поставки и спроса по отдельности: проблемы со стороны поставки решаются путем устранения трудностей, обусловленных спросом, и принятием мер, предупреждающих возникновения нестабильности поставок. Снижения размера поставляемой партии можно добиться следующими способами: • использование SMED для резкого уменьшения времени перена

Сокращение производственного цикла позволяет понизить нижний предел размера поставляемой партии с помощью снижения точки заказа, но для более существенного улучшения производства необходимо сосредоточиться на сокращении времени переналадки. Пока это не сделано, сохраняется угроза снижения уровня загрузки оборудования и задержек поставки. Таким образом, использование системы SMED — фундаментальный подход к беззапасной производственной системе. Производственная система Тойоты использует метод ОР для продвижения производства вплоть до седьмой стадии и всесторонне совершенствует каждый элемент производства для минимизации запасов. В сущности, канбан — средство визуального контроля для поддержания деятельности системы. Супермаркеты и система канбан Говорят, что система канбан инспирирована системой работы супермаркета. У супермаркетов есть несколько отличительных особенностей, которые используются в системе канбан: 1) потребители непосредственно выбирают товары и покупают то, 2) потребители сокращают работу персонала магазина, сами пе 3) вместо системы прогнозного пополнения продукции магазин 4) пункты 2 и 3 дают возможность держать более низкие цены; Принципиальная особенность, используемая системой канбан, — это пункт 3: вместо системы прогнозного пополнения магазин восполняет только то, что было продано, снижая тем самым ненужные запасы. Эту особенность можно назвать «форматом замещающего заказа». Пополняются только те изделия, которые проданы. Однако есть ли гарантия, что товары, проданные сегодня, будут проданы и завтра? По моему мнению, мы можем утверждать только то, что существует высокая вероятность, что продукты, которые были популярны и продавались сегодня, будут так же продаваться завтра. В конечном счете, мы надеемся уйти от запасов готовой продукции, переходя к производству на заказ, где изготовляются только те изделия, которые будут проданы. Поэтому наилучший метод — ориентироваться на заранее известные заказы и продавать только то, что заказано. Поскольку ориентация только на заказы связана с существенными дополнительными издержками, была принята су-пермаркетная система замещения заказа. В этом случае рассматривается соотношение между периодом заказа D и производственным циклом Р. Пополняется лишь то, что купил потребитель; заказы идут в обратном направлении по цепочке от одного процесса к другому: (потребитель) —> производитель (потребитель) —> -» поставщик первого уровня (потребитель) -> -» поставщик второго уровня. В сущности, это приводит к производственной системе «вытягивания». Но вместо обсуждения тривиального вопроса о «толкающих» и «тянущих» системах следует четко объяснить фундаментальные концепции производственной системы Тойоты, и тогда станет понятно, что более всего подходит именно «тянущая» система. Как мы видели в примере производства модели Celica, приводимого в главе 5, наиболее желательная ситуация для производителей — иметь потребителей, которые терпеливо будут ждать своего заказа от момента размещения заказа через производство, отгрузку и продажу. Однако это нереально — люди хотят быстро удовлетворять свои потребности.

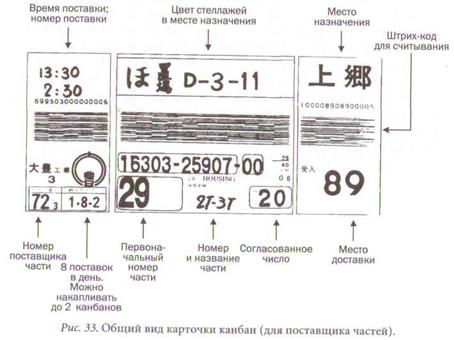

Карточки и система канбан Часто путают функции карточек (канбанов) и системы канбан. Для более ясного понимания их различий рассмотрим данный вопрос подробнее. Основные функции карточек При обычном управлении процессом главные функции системы выполняются 3 ярлыками: 1) идентификационный ярлык — указывает, какое это изделие; 2) ярлык рабочей инструкции — указывает, что, когда и в каком 3) ярлык передачи — указывает, откуда и куда изделие следует Вид карточек, применяемых в производственной системе Тойоты, показан на рис. 33; они содержат все перечисленные выше функции. Используются два вида карточек (канбанов):

• канбан выполнения работы содержит идентификационный яр • канбан изъятия содержит идентификационный ярлык и ярлык Циклический характер автомобильного производства сформировал два отличительных свойства системы канбан: • канбаны используются повторно; • число канбанов ограничено, чтобы ограничивать поток про Сам канбан сохраняет функцию ярлыка рабочей инструкции, так что при нециклическом производстве он указывает объем работ и передает инструкции. Однако при нециклическом производстве канбан должен изыматься с места работы по ее окончании. Сколько карточек использовать? Вопрос, сколько карточек использовать, — основной вопрос системы канбан. Ответ зависит от количества поддонов в системе ОР, описанной выше. Так, число карточек N можно вычислить по следующей формуле:

В производственной системе Тойоты важно не то, как определить N, а то, как улучшить производственную систему, чтобы минимизировать N. Иными словами, необходимо: • выполнять производство крайне малыми партиями и миними- • использовать меры для сокращения производственного цикла; • устранять минимальные запасы а, которые используются как Значение этого процесса двояко. Во-первых, применение указанных мер способствует снижению точки заказа и сокращению нижнего предела Q; во-вторых, уменьшение числа канбанов N связано с сокращением времени переналадки для снижения абсолютного значения Q.

Для достижения таких результатов процесс совершенствования с использованием метода точки заказа, описанный выше в 7 стадиях, необходимо понимать в полной мере. Кроме того, хотя низкая точка заказа могла бы определять нижнюю границу размера партии поставки Q, на точку заказа значительно влияет цикл производства Р. Соотношение между D (период от заказа до поставки) и Р (производственный цикл) является очень важным в рамках системы кан-бан. 1. Период от заказа до поставки — сколько деталей потребляет 2. Цикл производства включает:

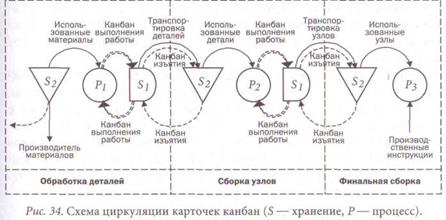

• время, чтобы доставить канбан изъятия на предыдущий • время на замену канбана изъятия канбаном выполнения ра • время производства партии поставки; • время хранения партии, которая должна обрабатываться; • время транспортировки обработанных изделий на линию Транспортировка канбанов и изделий малыми партиями может занять большую часть всего времени обработки, поэтому нужны меры для решения этой проблемы. Это особенно важно, когда обработка проводится вне компании. В этом отношении компания Toyota Motor имеет преимущество, поскольку ее заводы и заводы ее поставщиков размещены вблизи города Toyota City. Приступая к определению числа используемых канбанов, нужно ответить на следующие вопросы: • Сколько изделий может помещаться на поддон? • Сколько партий необходимо при данной частоте транспорти • Будет ли каждый вид изделий транспортироваться отдельно Как циркулируют канбаны Для минимизации запасов готовых изделий производственная система Тойоты в основном ориентирована на производство, основанное на заказах. Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, с тем чтобы взять необходимые изделия. Схема циркуляции карточек канбан показана на рис. 34.

1. Как только собранные узлы поступают на линию финальной 2. Рабочий с участка сборки узлов направляет канбан изъятия на 3. Канбан выполнения работы, удаленный с поддона у предыду 4. Когда это происходит, ярлык выполнения работы удаляется с Так цепная реакция обменов канбанов изъятия на канбаны выполнения работы проходит путь обратной последовательности эта-

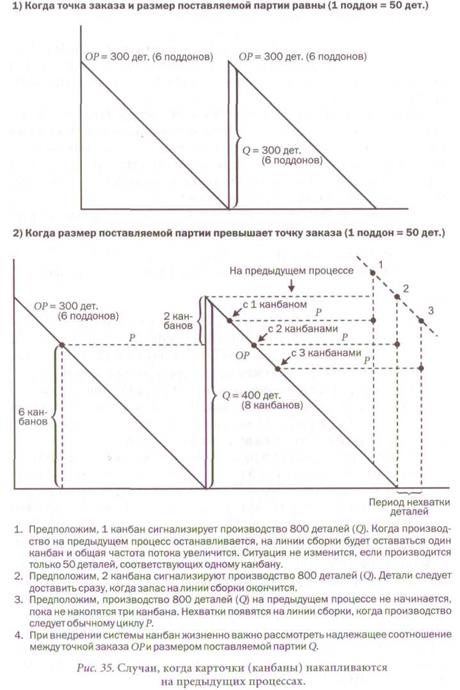

Этот порядок позволяет получить дополнительную выгоду — упрощение бумажной работы. Когда производство, основанное на заказах, сталкивается с изменениями спроса, инструкции даются только на конечный процесс и передаются к предыдущим процессам легко и быстро. Напротив, когда производство проводится с выдачей инструкций на каждый процесс, некоторые из них могут задержаться или производство, основанное на предполагаемых планах, может создать ненужный запас. Система канбан предотвращает такие потери. Производственная система Тойоты нацелена на минимизацию запасов как незавершенного производства, так и готовой продукции. По этой причине она требует производства малыми партиями с большой частотой поставок и частыми транспортировками. Рабочие инструкции и передаточные ярлыки, широко использующиеся при обычной системе управления процессами, не применяются. Взамен подробно расписываются время и место поставок. Система базируется на следующих принципах: • поставки осуществляются несколько раз в день; • подробно расписываются фактические места доставки, чтобы • место для хранения доставленных изделий ограничено, чтобы Движение канбанов регулирует движение изделий. В то же время число канбанов ограничивает число циркулирующих деталей. Так, основополагающее условие системы можно выразить фразой: «Кан-баны всегда должны двигаться с изделиями». Поэтому нужно уделять значительное внимание проблеме утерянных канбанов. При обработке деталей нескольких типов крайне важно — для поддержания минимального запаса — начинать обработку с тех деталей, чьи канбаны циркулируют быстрее, а затем идти по порядку. Циркуляция канбанов и точка заказа Циркуляция канбанов от последующих процессов к предыдущим будет, в свою очередь, определяться соотношением между точкой заказа и размером партии поставляемой продукции. Рассмотрим два примера (рис. 35). Точка заказа и размер поставляемой партии равны. В этом случае точка заказа уже достигнута к моменту возвращения канбана, так что производство нужно начать немедленно. В производственной системе Тойоты, где так называемый «минимальный запас» а устранен, задержка на начальном этапе производства вызовет нехватку комплектующих на линии сборки. Размер партии поставки превышает точку заказа. Предположим, один поддон содержит 50 деталей, и имеются следующие условия: • точка заказа — 300 деталей (6 канбанов); • размер поставляемой партии — 400 деталей (8 канбанов). Тогда имеем следующее: • Если на предыдущем процессе остается один канбан, на следу • Если на предыдущем процессе накопились два канбана, на сле • Если на предыдущем процессе накопились три канбана, на сле Итак, мы видим, что установление числа канбанов косвенно определяет точку заказа последующего процесса согласно числу канбанов, накопленных на предыдущем процессе, что, в свою очередь, дает возможность узнать крайний срок начала производства. Следовательно, число канбанов, которые могут накапливаться на предыдущем процессе, должно быть четко указано. Например, запись на канбане «1, 8, 2» показывает, что каждый день (1) будет 8 поставок (8) и можно накапливать до 2 канбанов (2).

Однако следует учитывать следующее: • большое время переналадки неизбежно будет означать боль • существует высокая вероятность того, что задержки или другие Итак, целесообразно рассматривать поддержание размера поставляемой партии выше точки заказа как компенсацию времени на переналадку и страховку от колебаний производства.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.138.123 (0.008 с.) |

• производство малыми партиями, выравнивание, синхронизация и потоки единичных изделий для достижения ощутимого сокращения производственного цикла. Когда это сделано, снижение нижнего предела размера поставляемой партии происходит за счет снижения точки заказа.

• производство малыми партиями, выравнивание, синхронизация и потоки единичных изделий для достижения ощутимого сокращения производственного цикла. Когда это сделано, снижение нижнего предела размера поставляемой партии происходит за счет снижения точки заказа.

Короткое время переналадки делает возможным быстрое реагирование на колебания. Более того, короткий цикл производства позволяет обойтись минимумом канбанов.

Короткое время переналадки делает возможным быстрое реагирование на колебания. Более того, короткий цикл производства позволяет обойтись минимумом канбанов.

пов обработки. При этой системе оповещать об изменении планов нужно только на линии конечной сборки. К предыдущим процессам оповещение о данном изменении проходит автоматически, просто и надежно.

пов обработки. При этой системе оповещать об изменении планов нужно только на линии конечной сборки. К предыдущим процессам оповещение о данном изменении проходит автоматически, просто и надежно.