Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общее устройство и работа литьевой машины. Механизм пластикации и впрыскаСодержание книги

Поиск на нашем сайте

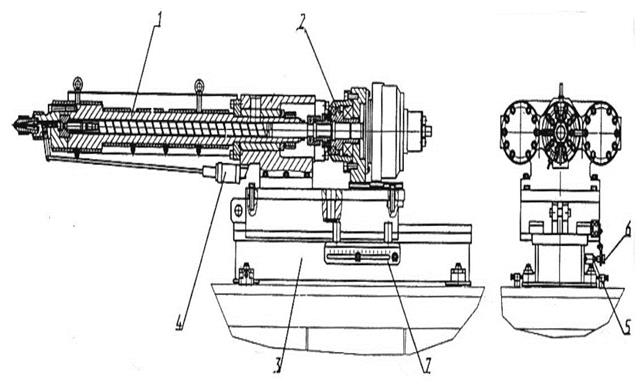

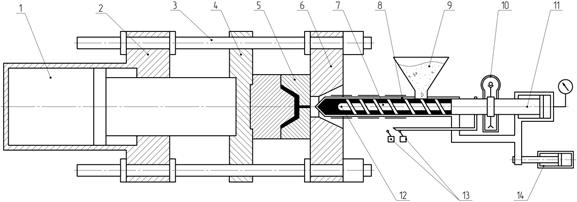

Литье под давлением – один из распространенных методов переработки полимеров. В процессе реализации этого метода расплав полимерного материала под высоким давлением через литниковые каналы формы впрыскивается в полость закрытой формы, уплотняется в ней и фиксируется изделие за счет охлаждения формы. После этого форма открывается и готовое изделие извлекается из формующих гнезд. Этим методом перерабатывают термопластичные материалы. Наибольшее распространение получили горизонтальные литьевые машины с червячной пластикацией расплава (рисунок 1.1).

Рисунок 1.1 – Схема горизонтальной литьевой машины Перерабатываемый материал загружается в бункер 9, захватывается червяком 7 и за счет разности коэффициентов трения между материалом и обогреваемым цилиндром 8 и материалом с червяком транспортируется вперед. Доза расплава 12 накапливается в передней части материального цилиндра, перемещая червяк-поршень вправо. Это обеспечивается шлицевым соединением хвостовика червяка с колесом редуктора 10. При наборе необходимой дозы расплава вращение червяка поршня прекращается концевыми выключателями 13 и одновременно включается подача рабочей жидкости в поршневую полость цилиндра впрыска 11. Весь узел пластикации и впрыска перед этим гидроцилиндром 14 подводится к литниковой втулке литьевой формы 5. Подвижная часть формы 5 закреплена на плите 4, а неподвижная на плите 6. Замыкание и раскрытие формы происходит под действием гидроцилиндра 1, шток которого связан с подвижной плитой 4. Гидроцилиндр 1 закреплен на регулируемой плите 2, и стягивают все плиты колонны 3, по которым движется подвижная плита с полуформой. Циклограмма работы литьевой машины, работающей по описанному технологическому методу, представлена на рисунке 1.2. Линия 1a соответствует перемещению подвижной плиты прессовой части при смыкании формы (t 1 – время, необходимое для смыкания формы). После закрытия формы с заданным усилием запирания подается команда на подвод сопла инжекционной части к форме (линия 2а). t 2 – время, требующееся для подвода сопла к форме (смыкание формы и подвод сопла могут также осуществляться одновременно).

Рисунок 1.2 – Циклограмма работы литьевой машины Далее шнек-поршень движется вперед (линия 3а). При этом подготовленный в инжекционном цилиндре расплавленный материал впрыскивается в форму. Время, необходимое для впрыска, составляет t 3. При выдержке материала в форме (линия 3б) в течение времени t 4 сопло инжекционной части прижато к форме (линия 2б), а затем по команде отходит (за время t 7) назад (линия 2в). Вращательное движение шнека при пластикации материала может начаться после выдержки под давлением сразу (линия 3в) или по истечении некоторого времени (такой режим применяют при переработке некоторых нетермостабильных термопластичных материалов). Время, необходимое для набора порции материала, составляет t 5; при этом шнек возвращается назад в исходное положение. В течение всего цикла форма замкнута (линия 1б). После охлаждения изделия (за время t 6) форма раскрывается (линия 1в). t 8 – время необходимое для размыкания. Далее цикл повторяется. Инжекционная часть в зависимости от конструкции или режима работы машины может быть прижата к литниковой втулке формы в течение всего цикла (при работе с точечными литниками), может отводиться от формы по окончании, выдержки материала под давлением (при работе с самозапирающимися соплами и др.) и может отводиться от формы после окончания пластикации (при работе с открытыми соплами).

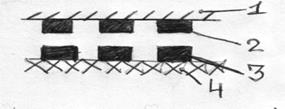

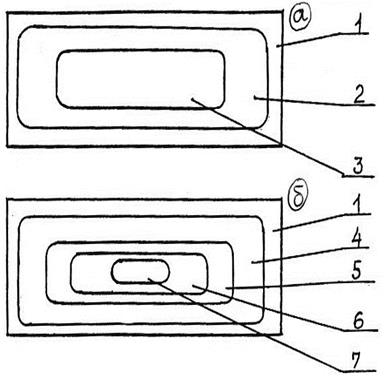

Наружная оболочка изделия (1) получается в процессе заполнения формы. Она сильно ориентирована и имеет высокие прочностные свойства. За наружной оболочкой идет слой 2, который формируется в течение период выдержки под давлением. Этот слой менее ориентирован и имеет меньшую прочность, чем наружная оболочка 1, но тоже упрочнен. Сердцевина изделия, полученного в обычном режиме литья, составляет центральный слой 3, который формируется в процессе охлаждения. Этот ело неориентирован и неупрочнен. У изделия, полученного в режиме с резким многократным уменьшением (сбросом) давления, в период первой выдержки под давлением образуется слой 4 (рис. 42, б). В период второй выдержки под давлением после первого резкого уменьшения давления образуется слой 5. В период третьей выдержки под давлением после второго резкого уменьшения давления образуется слой 6. В период четвертой выдержки под давление после третьего резкого уменьшения давления образуется слой 7.Внутренние слои 4, 5, 6, 7 ориентированы и упрочнены. В целом изделие получается более прочным.

При заполнении формы кристаллическим полимером имеются две области (см. рис. 46, I – заполнение полости формы; II – профиль скоростей): застывшего на стенках, не участвующего в течении полимера с температурой Т 2, и текущего между ними расплава с температурой Т 1. При этом граница раздела ядра и застывших слоев (граница фазового перехода первого рода), имеющая температуру

Конструкция литьевых машин определяет процессы пластикации и формования полимеров, возможность реализации различных технологических режимов изготовления изделий, их качество, а также их технико-экономические показатели. Конструкции литьевых машин весьма разнообразны, но каждая из них включает основные узлы: – узел пластикации и впрыска, состоящий из устройства для дозирования материала, пластикации его в материальном цилиндре, а затем впрыска за счёт гидроцилиндра; – узел запирания, включающий устройство для перемещения литьевой формы, удержания её в сомкнутом состоянии и выталкивания отливки из полости формы; – аппаратуру для управления технологическими режимами; − устройства, обеспечивающие безопасность работы (блокировки механические, электрические). Назначение механизма пластикации и впрыскасостоит в выполнении следующих технологических операций: § набор и пластикация дозы перерабатываемого материала; § впрыск расплава и выдержка его под давлением в форме до затвердевания материала в литнике. Механизм запирания литьевой машина предназначен для перемещения литьевой формы а так же удержании ее в сомкнутом состоянии при впрыске и формовании изделия. Механизмы запирания можно разделить на две группы: простые и комбинированные. По виду привода простые и комбинированные конструкции подразделяются на гидравлические, пневматические, гидромеханические, пневмомеханические и механические. Основными параметрами литьевых машин, которые оказывают основное влияние на конструкцию и технико-экономические характеристики машин являются: – объём впрыска за цикл (объём отливки) – объёмная скорость впрыска Q впр (время впрыска t впр); – давление литья P л; – площадь литья S; – усилия запирания и раскрытия формы F и F р; – ход подвижной плиты L п; – максимальное расстояние между плитами L пп; – жёсткость, быстроходность Б; – пластикационная способность q пл. Узел пластикации и впрыска рис. 63 включает в себя цилиндр пластикации 1, механизм набора дозы и впрыска 2. Эти элементы крепятся на столе 3, механизм управляем запирающим клапаном сопла 4. Стол 3 перемещается по плоским направляющим, смазываемым через пресс-маслёнки. Контроль конечного положения стола осуществляется конечным выключателем 5.Перестановкой фишки 6 по линейке 7 задаётся величина отвода механизма в цикле. В пластикационном цилиндре (рис. 64) происходит транспортировка, плавление, сжатие, смешивание и выдавливание материала в форму.

Рис. 63

Рисунок 64 При вращении шнека 7, материал, проходя по цилиндру 1 (из-за разности коэффициентов трения материал-цилиндр, материал-шнек) нагревается под действием нагревателей 6 и переходит в вязко-текучее состояние, проходит через втулочный, накапливается перед торпедой шнека 4 и создаёт давление, которое отводит шнек назад (вправо). При осуществлении впрыска клапан 3 плотно прижимается к кольцу 2 и не позволяет материалу перетекать в обратном направлении. Нормальная и стабильная работа этого уплотнительного устройства оказывает большое влияние на точность дозы при впрыске. Для предотвращения утечки пластицируемого материала в процессе дозировки служит сопло 10 с игольчатым клапаном 5. Открытие и закрытие клапана производится механизмом управления клапаном 4. Материал нагревается при помощи ленточных нагревателей, охватывающих цилиндр пластикации. Цилиндр пластикации по длине имеет 4 зоны нагрева. Температура нагрева каждой зоны задаётся индивидуально в зависимости от технологии изготовления отливаемой детали. Температура нагрева измеряется при помощи термопар 8 и автоматически регулируется. Для уменьшения передачи тепла к механизму впрыска на цилиндре установлена охлаждающая рубашка 9. Охлаждение производится проточной водой. Вода подводится от цеховой системы водоснабжения. Максимальная температура охлаждающей рубашки задаётся с пульта (в зависимости от перерабатываемого материала) и контролируется термопарой 13. При достижении этой температуры – системой управления подаётся предупреждающий сигнал и происходит отключение обогрева пластикационного цилиндра.

Рис. 65 Механизм впрыска (рис. 65) состоит из гидромотора, вала соединяющего мотор и шнек-поршень, а также двух гидроцилиндров впрыска. Набор необходимой дозы материала происходит при вращении шнека 4. Он приводится во вращение при помощи высокомоментного радиально-поршневого нерегулируемого гидромотора 1, через соединительный вал 2. Под давлением пластицируемого материала, нагнетаемого вращающимся шнеком в переднюю часть цилиндра, шнек-поршень перемещается вправо. Величина набираемой дозы зависит от величины перемещения шнека в осевом направлении – ход шнека. Перед впрыском необходимой дозы открывается игольчатый клапан механизмом управления клапаном и с помощью двух гидроцилиндров 3 происходит впрыск материала в форму по программе с выдержкой под давлением в конце цикла. После этого происходит закрытие игольчатого клапана и начинается цикл набора дозы. Регулировать процессы формования можно изменением скорости течения полимера при заполнении формы путём изменения скорости впрыска (скорости перемещения шнека). Скорость перемещения шнека задаётся на отдельных участках перемещения шнека, в мм/с. Изменение скорости перемещения шнека (заполения) позволяет регулировать давление в форме и его распределение по длине формы в период её заполнения. На термопластавтомате предусмотрена механическая, гидравлическая и электрическая блокировка подвижных щитов ограждения зоны замыкания с целью защиты оператора от травм во время технического обслуживания или замены формы. При открытии одного из двух щитов ограждения зоны запирания, происходит электрическая, гидравлическая и механическая блокировка перемещения подвижной плиты на закрытие формы. Нагревательные элементы закрыты кожухом. Зона касания сопла закрыта прозрачным щитом с электрической блокировкой.

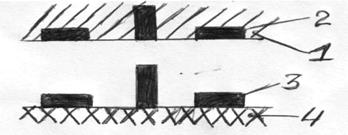

19. Декорирование: печатание на изделиях из пластмасс. Декоративная обработка и отделка поверхности значительно улучшает товарный вид изд. И увеличивает эстетическое восприятие у покупателей. К процессам декоративной отделки и обработки относят: -нанесение различными способами печати, надписи, товарных знаков и др. изобр. на изд.; -горячее тиснение фольгой; -декалькомания; -аппликация; -металлизация плоских изд. с целью замены цветных металлов с целью снижения массы изделий в ответственных конструкциях. Печать на изделия можно наносить различными способами: - способом высокой печати, - способом плоской печати, - способом глубокой печати, - методом трафаретной печати, - методом сочетания этих способов. Способ высокой печати основывается на использовании жестких металлических форм, в которых печатающие элементы выступают наружу. Способ высокой печати обеспечивает чистый и четкий оттиск и хорошую передачу красок, но метод имеет недостатки: - длительность высыхания, - применение высоко вязких красок, особенно на невпитывающих материалах. Разновидностью данного способа печати является флексографическая печать, которая основана на применении нежестких металлических форм, а применяются эластичные печатные формы и быстросохнущие краски на летучих растворителях. Это один из наиболее экономических способов. Способ плоской печати: пробельные и печатные элементы формы находятся в одной плоскости. Используются жирорастворимые краски.

1-печатная форма, 2-краска, 3-оттиск, 4-подложка.

Пробельным элементом формы придают водосмачивающую и жироотталкивающую способность, в то время как поверхность печатных элементов оказывается водосмачивающей и жироотталкивающей. Принцип основан на смачивании печатной формы увлажняющим раствором и накатывании жирной краски, которая избирательно задерживается на несмоченной поверхности, т.е печать элемента переходит с печатной формы на цилиндр поверхность офсетного цилиндра, а затем уже на необходимый материал. Преимущества: возможность получать мягкие и плавные переходы тонов на самых различных материалах при высокой скорости. Глубокая печать: печатающими элементами являются более глубокие ячейки,а пробелы – промежуточные между ними ячейки

1-печатная форма, 2-краска, 3-оттиск, 4-подложка. Ячейки имеют различную глубину ока соотв. светопл-сти и цветопл-ти воспроизводимого рисунка. Формный цилиндр вращается в окрасочной ванне, постепенно покрывается краской, которая тут же счищается с поверхности цилиндра специальным скребком или раклей. При этом во всех углубленных ячейках формного цилиндра краска остается, и она переходит в процессе печати на поверхность запечатываемого материала, который прижимается эластичным печатным цилиндром к формному цилиндру. Достоинства: - флексографию можно осуществить несколькими красками в быстрой последовательности, т.к применяются быстросохнущие краски, - хорошая воспроизводимость полутоновых изображений и различных оттенков. Недостаток: данный способ экономически оправдан только при крупнотеражной печати, т.к дорогостоящий и трудоемкий процесс, более сложные пусконаладочные работы. Трафаретная печать: заключается в продавливании краски посредствам ракеля на запечатывающий материал через трафарет, который служит печатной формой. Форма представляет собой сита из тонких металлических или полимерных нитей, образующих сетку с мельчайшими ячейками, часть которых – пробельные элементы, закупорены и не пропускают краску, в то время как через другие краска свободно поступает, образуя печатный оттиск.

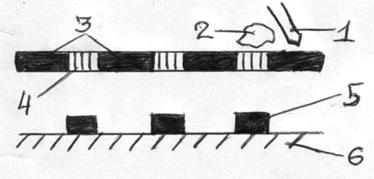

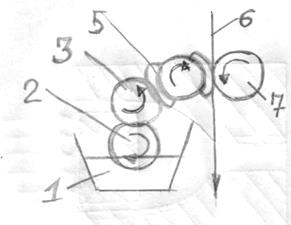

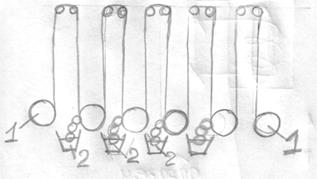

1-ракельный нож, 2-краска, 3-закупоренные элементы, 4-печатная форма. Сочетание различных способов: 1. Способ высокой непрерывной печати: послойное изображение обусл. печатающими элементами форм, возвышающиеся над пробельными передается не прямо на запечатываемый материал, а косвенно, т.е через промежуточный эластичный цилиндр как при офсетном способе печати. 2. Способ непрямой глубокой печати: изображение с формного цилиндра передается на запечатываемый материал посредствам эластичного цилиндра, который обладает преимуществами как глубокой так и офсетной печати. Благодаря небольшим давлениям в печатной паре значительно уменьшается износ формного цилиндра. Здесь используются быстролетучие растворители, поэтому легко решается задача сушки оттисков. 3. Способ непрямой трафаретной печати: применяется для запечатывания объемных изделий литьевых, прессовых, выдувных. В способе непосредственно через трафарет запечатывают не изделие, а резиновую пленку, с которой уже затем переносится красочное изображение на декорируемое изделие. Именно это позволяет запечатывать поверхности различной кривизны, к которым непостредственый доступ при обычном способе не возможен. Для запечатывания полимерных пленок с рулона применяют ротационные печатные машины. Принцип работы ротационных машин основывается на непрерывном запечатывании ленточного полотна формами на вращающемся ротационном цилиндре. Основными узлами ротационных печатных машин явл. размоточные устройства, печатные аппараты, сушильные устройства, намоточные устройства. Размоточное устройство обеспечивает равномерное разматывание ленточного полотна с рулона и подачу его в машину для непрерывного запечатывания. Принцип работы печатного аппарата рассмотрен на примере флексографической печати.

1-окрасочная ванна, 2- дукторный валик, 3- накатной валик (передаточный), 4- формный цилиндр, 5- печатные формы, 6- запечатываемое полотно, 7- печатный цилиндр. Печатная краска из ванны 1 захватывается вращающимся дукторным валиком 2 и передается накатному валику 3, который соприкосаясь с вращающимся формным цилиндром 4 наносит ее на поверхность расположенных на нем печатных форм 5. При этом краска воспринимается печатными элементами, которые оставляют след или печатный оттиск на поверхности, соприкосающейся с ним лент. полотна 6. Лент. полотно погджимается с тыльной стороны печатным цилиндром 7. Поверхность дукторного валка обычно покрывают резиной или другим эластичным материалом. В люб. сл. такой материал не должен разбухать в печатной краске и д.б. стойким к используемым растворителям. В паре с эласт. дукторным валиком применяется жесткий метал-ий накатной валик. Он снабжается рефленой поверхностью, а это способствует более равномерному распределению краски. Такая пара примен. во флексографической печати в ней эластические элементы печатной формы соприкос. с накатым валком 3. Если применять жесткие формы при высокой печати, то накатной валик д. б. эластичным (из резины), чтобы в процессе работы краска не заливала форму. Скорость вращения накатного валка как правило устанавливают выше, чем скорость вращения дукторного валика. Количество краски, которое переходит с дукторного на накатной валок регулируют степенью прижатия их др. к др. Для более тонкого регулирования толщины красочного слоя к накат. валику иногда приставляют ракельный нож в виде плоского скребка. Его изготавливают либо из твердой резины, иногда из ПА ленты, иногда из ресорной стали. Сушка печатной краски предназначена для удаления растворителя из красочного оттиска. При запечатке полимерных материалов скорость печати определяется пропускной способностью сушильной установки. Это объясняется тем, что полимерные материалы в отличие от других материалов плохо впитывают печатную краску. Слнедовательно, необходимость применения вместо естественной более интенсивную искуственную сушку. Проблема сушки печатной краски, нанесенной на пл. изделие, связана с удовлетворением ряда противоречивых требований: 1. повышение температуры сушки или увеличение времени пребывания пленки в сушильной зоне ограничивается низкой теплопроводностью полимерных материалов и черевато изменением постоянства размеров полотна и искажение точности наносимого оттиска. На практике в основном используют ИК лучи, иногда УФ лучи, а в отдельных случаях гор. воздух, но в случае обдува гор. воздухом следует исключить возможность попадания его на красочные валки и форменные цилиндры, иначе из-за ускоренного высыхания краски на их поверхности м. ухудшить качество печати. Воизбежание этого в сушильных установках, расположенных вблизи печатных аппаратов следует подавать горячий воздух в меньшем объеме, чем его удалять. К тому же при интенсивной сушке на поверхности красочного оттиска образуется тв. пленка, затрудняющая дальнейшую сушку. Следовательно, интенсивная сушка не является всегда оптимальной и горячий обдув рекомендуется чередовать с холодным. Намоточное устройство по конструкции аналогично размоточному. Для производства многокрасочного оттиска современные ротационные машины обеспечены несколькими последовательно установленными печатными аппаратами. Их число либо равно числу запечатываемых цветов, либо превышает его на 1 или 2 аппарата, которые предназначены для окончательного полирования рисунка, а иногда для предварительного нанесения грунта.

1- рулон пленки, 2- печатные аппараты.

Декорирование изделий из пластмасс методом горячего теснения фольгой. В общем виде этот метод заключается в перенесении блестящего или окрашенного рисунка фольги на поверхность изделия с помощью нагретого клеше под давлением. Фольга обычно находится на несущей лавсановой или ПЭТФ плёнке. В настоящее время распространен способ теснения—вдавливание фольги в глубь материала с помощью металич. клише с выступающими буквами или знаками. Глубина изображения может быть различной и определяется техническими свойствами и толщиной материала, а так же замыслом художника. На ПС глубина изображения составляет от 0,1 до 0,5 мм. Особенностью теснения на плёнках является слабая адгезия наносимых рисунков к этим материалам; необходимость создания высокой температуры и значительного удельного давления для прочного крепления декоративного покрытия. Для получения качественных чётких надписей и рисунков с высокими адгезионными свойствами, необходима фольга специально предназначенная для определённого вида пластмасс с достаточно высокой термостойкостью, т.е. не ниже 140-150С. Фольга обычно состоит из нескольких слоёв, которые накладываются на несущую лавсановую плёнку, толщиной 5-10мкм. На лавсановую плёнку накладывают слой смеси церезина и воска, которые растворяются в бензине, далее идёт слой защитного лака, который может быть окрашен во все цвета. Затем слой алюминия, наносится способом вакуумной металлизации,затем опять слой защитного лака и наконец приклеивающий грунтовочный слой. Общая толщина фольги составляет 10-25мкм.Теснение производят со стороны лавсановой плёнки. Под действием давления и нагрева первый слой плавится, в результате чего все остальные слои отделяются от несущей основы и одновременно приклеиваются к поверхности изделия, на которую наносится теснение. Фольга для теснения изготавливается под цвет золота, серебра и др. на многочисленных пигментирующих красках, а т.ж. под имитацию дерева, мрамора и т.д. Фольга имеет самые разные цвета и бывает прямой и обратной. Прямая фольга предназначена для печати в основном на непрозрачных поверхностях изделий с лицевой стороны, обратная же фольга используется для печати на оборотной стороне изделия, изготовленного из прозрачного материала после чего вся надпись видна и с его лицевой стороны. Каждый вид фольги предназначен для определённых типов пластмасс и имеет свои пределы темп-р для теснения. Поверхность изделия предназначенного для теснения должна быть полированной, т.к. тончайший слой фольги не в состоянии перекрыть шереховатости поверхности. Использование масел, смазок при изготовлении изделия не допускается. Следует т.ж. учитывать свойства и дозировку используемого пластификатора. Все эти материалы при теснении перемещаются в слой оттиска, делая его масловым, загрязнённым и одновременно резко снижают адгезию накладываемого на изделие рисунка. У некоторых материалов (ПС, ПММА, ПЭ) при теснении наблюдаются растрескивание оттиска. Это обусловлено внутренними напряжениями, имеющимися в изделиях. При наличии внутренних напряжений, изделия перед теснением необходимо термостатировать при темп.70-75С, в течение 2-3 часов. Теснение производят с помощью металич. клише, с выступающими буквами или знаками. Знаки клише которыми производят теснение должны быть одинаковыми по высоте. Клише обладает строго параллельной поверхностью. Для увеличения стойкости знаков клише, поверхность его часто хромируют, затем полируют. Во избежание разрывов фольги, залипания её на клише в процессе теснения, острые края выступающих знаков надо слегка закруглять, а различные отдельные штрихи и линии на клише должны отстоять друг от друга на расстоянии в пределах 0,6-1,3мм. Декорируемые изделия перед теснением желательно закреплять в специальном кондукторе, он обеспечивает точное и полное соприкосновение всеми точками декорируемого рисунка декорируемого рисунка с печатными элементами клише. Процесс теснения представляет собой одновременное действие темп. и давл. В течении определённого времени. Для большинства полимерных материалов теснение предпочтительно проводить при температуре, которая превышает температуру разложения материала на 10-20С и выше. Следует отметить, что значительное увеличение температуры при малейшем несоблюдении выдержки, приводит к разрушению декоративного слоя фольги (брак), давление притеснения должно создаваться быстро, т.к. при медленном подводе клише и при постепенном создании давления, резко увеличивается выдержка цикла теснения и при этом происходит тепловое разрушение фольги. Наиболее оптимальные параметры теснения для изделий на основе ПС, сополимеров стирола, ПММА в зависимости от сложности рисунка, площади тесненияи применяемой фольги: темп.160-190; выдержка под давл. 0,5-2,5 сек., уд.давл. теснения70-90 кгс/см2. 20. Декоорирование изделий из пластмасс: накладная и заформованная аппликация.

|

||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1686; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.211.71 (0.01 с.) |

На рис. 42, а приведена структура материала в сечении толстостенного изделия, отлитого в стандартном режиме литья, а на рис. 42, б – в режиме с резким многократным (четырехкратным) уменьшением (сбросам) давления.

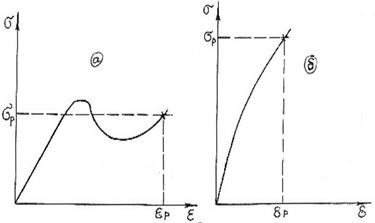

На рис. 42, а приведена структура материала в сечении толстостенного изделия, отлитого в стандартном режиме литья, а на рис. 42, б – в режиме с резким многократным (четырехкратным) уменьшением (сбросам) давления. Для сравнения прочностных характеристик изделий, полученных в разны режимах, на рис. 43, а приведена диаграмма усилие–деформация для изделия, полученных в стандартном режиме литья, а на рис 43, б – в режиме с многократным резки уменьшением (сбросом) и восстановлением давления. Разрушающее напряжение при растяжении

Для сравнения прочностных характеристик изделий, полученных в разны режимах, на рис. 43, а приведена диаграмма усилие–деформация для изделия, полученных в стандартном режиме литья, а на рис 43, б – в режиме с многократным резки уменьшением (сбросом) и восстановлением давления. Разрушающее напряжение при растяжении  изделия, полученного в режиме со сбросом и восстановлением давления значительно превышает разрушающее напряжение

изделия, полученного в режиме со сбросом и восстановлением давления значительно превышает разрушающее напряжение  , сосредоточена в довольно узкой области возле координаты

, сосредоточена в довольно узкой области возле координаты  .

. Таким образом, расплав течет в канале, образованном застывшим слоем полимера. Сдвиговые напряжения, возникающие в потоке, приводят к интенсивной ориентации цепных молекул полимера в направлении течения.

Таким образом, расплав течет в канале, образованном застывшим слоем полимера. Сдвиговые напряжения, возникающие в потоке, приводят к интенсивной ориентации цепных молекул полимера в направлении течения. ;

;