Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функциональные зоны канала червяка. Движение материала в зоне загрузки, плавления, дозирования.Содержание книги

Поиск на нашем сайте

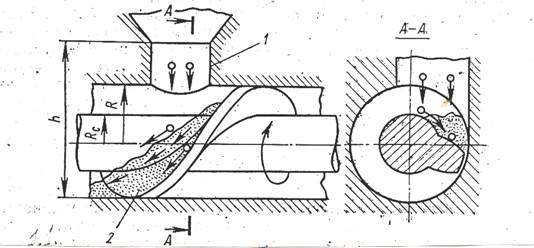

Качество выходящего из цилиндра расплава, производительность машины и затрачиваемая на вращение червяка мощность непосредственно зависят от силового взаимодействия материала с рабочими поверхностями червяка и цилиндра, а также от обусловленного этим взаимодействием механизма движения и прогрева материала в канале червяка. В обычной пластицирующей машине полимерный материал, перемещаясь по каналу червяка проходит через 3 состояния: в начале – это твердый материал, затем – смесь расплава и твердого материала и, наконец, расплав. Для соответствующих этим состояниям участков канала (функциональных зон) приняты соответствующие названия: зона питания, или зона загрузки; зона пластикации, или зона плавления, или переходная зона; зона расплава, или зона дозирования. Свободному перемещению материала в канале препятствует сопротивление на выходе из цилиндра (например, в виде каналов головки), вследствие чего практически на всей длине червяка материал полностью заполняет канал и в нем развивается давление.

С целью увеличения производительности стремятся различными способами коэффициент трения пары материал-цилиндр увеличить, а пары материал-червяк – уменьшить. Имеется несколько приемов для выполнения этого условия. Поверхность цилиндра в зоне загрузки выполняют шероховатой, делают мелкие продольные канавки, а поверхность червяка тщательно шлифуют. Работа сил трения скольжения материала по стенкам канала превращается в тепло, выделяющееся на поверхности и вызывающее нагрев, как полимера, так и стенок канала. При этом температура стенки цилиндра может превысить температуру. Это приведет к резкому уменьшению сил трения на поверхности цилиндра, препятствующей вращательному движению материалу, и, следовательно, к уменьшению производительности. Во избежание этого избыточное количество генерируемого на поверхности тепла отводят, оснащая часть цилиндра, соответствующую зоне питания, каналами охлаждения. Поддержание оптимальной температуры цилиндра осуществляют регулированием расхода охлаждающей воды в каналах охлаждения. В зону пластикации пробка твердого материала попадает из зоны питания по винтовому каналу. Температура цилиндра в этой и следующей зонах, значительно выше температуры плавления материала.

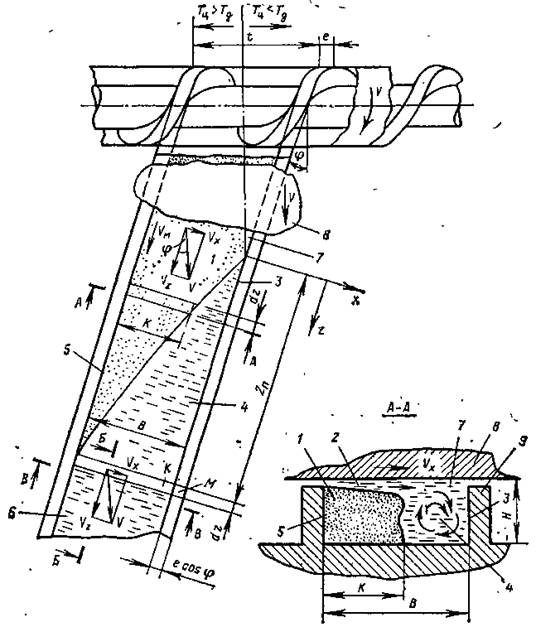

Переход материала в расплав сопровождается уменьшением его объема, поэтому во избежание образования пустот в канале и с целью надежного прижатия пробки к стенке цилиндра объем канала, приходящийся на один виток его, в зоне пластикации делают уменьшающимся по ходу материала. Снижение объема канала достигается уменьшением глубины канала Н или шага нарезки t. Толщина образующейся пленки материала очень мала: не превышает нескольких десятых долей мм, поэтому в ней из-за разности скоростей пробки Vм и цилиндра V расплав подвергается чрезвычайно интенсивному сдвиговому деформированию. Преобразующаяся в тепло работа деформирования вносит значительный вклад в прогрев и плавление материала. В зоне дозирования все сечение канала занято расплавом, в котором могут содержаться вкрапления отдельных непроплавленных (или частично оплавленных) гранул или их агломератов, образовавшихся при разрушении пробки твердого полимера в зоне пластикации. Вследствие прилипания расплава к стенкам канала скорость его у стенок равна скорости самих стенок. Продольная компонента скорости цилиндра V2 (рис 3) вызывает поток вдоль канала с эпюрой скоростей, показанной на рис. 3, а (поз. I). Этот поток называют вынужденным, так как движущаяся верхняя стенка канала именно вынуждает течь расплав в направлении к выходу из канала.

На выходе из канала, как правило, существует значительное давление, так что вынужденный поток направлен в сторону возрастания давления (на рис. 3, а, давление р 1 больше давления p 2. Если бы верхняя стенка канала была неподвижной, то в нем под воздействием перепада давления C ростом В плоскости ху (рис. 3, б) картина течения во многом подобна рассмотренной. Поперечная компонента скорости цилиндра Vx вызывает поток с эпюрой скоростей I. Так как выход из канала в направлении х практически закрыт стенкой I нарезки, то при нагнетании к ней расплава у нее развивается давление р2 большее, чем давление p1 у пассивной стенки 2. Вследствие возникшего в поперечном сечении перепада давлений В процессе транспортирования материала в зоне дозирования происходит дальнейший прогрев расплава как от стенки цилиндра, так и за счёт диссипативных тепловыделений в массе деформируемого материала, завершается также проплавление попавших в зону твёрдых частиц полимера. Циркуляционный поток способствует смешению областей полимера, имеющих различную температуру, т.е. усреднению температуры в поперечном сечении. Длина зоны дозирования для пластицирующего экструдера должна быть достаточной, чтобы за время пребывания в ней полимера в нем успели завершиться процессы плавления и температура гомогенизации. Эта длина, как правило, составляет (4÷6) Д.

|

||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 350; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.140.100 (0.007 с.) |

р=р 2– p 1 возник поток с эпюрой скоростей II. Направление этого потока противоположно вынужденному, потоку, поэтому его принято называть противотоком, или обратным потоком. Результирующая эпюра скоростей потока вдоль канала при наличии как VZ так и

р=р 2– p 1 возник поток с эпюрой скоростей II. Направление этого потока противоположно вынужденному, потоку, поэтому его принято называть противотоком, или обратным потоком. Результирующая эпюра скоростей потока вдоль канала при наличии как VZ так и  р обратный поток возрастает, производительность уменьшается, и суммарная эпюра vz(y) может принять вид, показанный на поз. IV. В области, прилегающей к червяку (ниже точки О, при которой vz= 0), появляется поток, движущийся в направлении, противоположном выходу из канала. При дальнейшем росте

р обратный поток возрастает, производительность уменьшается, и суммарная эпюра vz(y) может принять вид, показанный на поз. IV. В области, прилегающей к червяку (ниже точки О, при которой vz= 0), появляется поток, движущийся в направлении, противоположном выходу из канала. При дальнейшем росте