Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сущность метода экструзии. Общее устройство и работа червячных машин

Экструзия – технологический процесс, сущность которого состоит в превращении материала в непрерывное изделие с поперечным сечением необходимой формы путем продавливания материала через формующий инструмент-головку. Выдавливание как технологический процесс применяется для продавливания пленок, листов, труб, профилей, наложения изоляции на провода и др. Экструдеры также используются для смешения, пластикации, гранулирования, окрашивания. От загрузочного бункера при вращении червяка гранулы материала перемещаются внутри каналов червяка. В результате трения между материалом и поверхностями цилиндра и червяка, а также за счет подвода тепла от электронагревателей цилиндра материал по мере продвижения к головке плавится, сжимается, переходит в вязко-текучее состояние и, пройдя сетку и решетку, выдавливается через профилирующую головку.

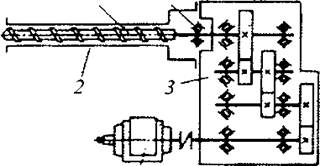

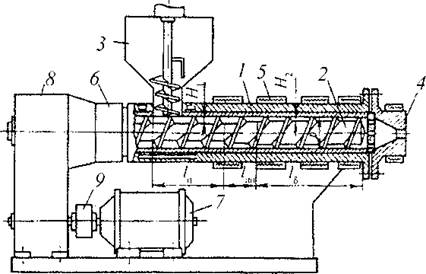

Любой экструдер включает в себя следующие узлы: загрузочный бункер, рабочие органы - червяк и цилиндр, привод червяка, узел упорного подшипника. Кинематическая схема одночервячного экструдера представлена на рис. От электродвигателя 1 крутящий момент через редуктор 3 передается на червяк 4, который находится в цилиндре 2. Упорный подшипник 5 воспринимает возникающие при работе экструдера силовые нагрузки. Основным органом одночервячного экструдера является обогреваемый материальный цилиндр 1, внутри которого вращается червяк 2. Загрузка перерабатываемого материала производится с помощью загрузочного устройства 3, конструктивное оформление которого определяется состоянием и формой частиц перерабатываемого материала. Формующий инструмент 4 устанавливается на выходе из материального цилиндра /, обогреваемого при помощи нагревателей 5. Привод червяка, закрепленного в опорном узле б, осуществляется от электродвигателя 7 через редуктор 8 и муфту 9.

В зоне плавления происходит расплавление полимера, его уплотнение и удаление воздушных включений. Для эффективного проведения указанных процессов, канал червяка в зоне плавления выполняется с постепенно уменьшающимся объемом канала Я, т. е. Н > Н2. В зоне дозирования происходит гомогенизация расплава и развивается давление, под действием которого расплав продавливается через формующий инструмент. Червяки, диаметр D которых может быть от 20 до 500 мм и более, характеризуется геометрией (профилем) поперечного сечения канала, длиной нарезки, шагом t, степенью сжатия и числом заходов нарезки.

|

|||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 572; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.11.34 (0.006 с.) |

Для перемещения материала вдоль цилиндра необходимо, чтобы его трение о стенки цилиндра было большим, чем о поверхность червяка. Если это требование не выполняется, то полимер будет вращаться вместе с червяком, не продвигаясь в осевом направлении. Самостоятельно экструдеры, как правило, не эксплуатируются, а входят в состав специализированных агрегатов, состоящих из ряда машин, работающих согласованно. Например, агрегат для производства труб включает в себя помимо экструдера охлаждаемые ванны, тянущее устройство, маркирующее устройство, отрезное устройство, намоточное устройство. 1

Для перемещения материала вдоль цилиндра необходимо, чтобы его трение о стенки цилиндра было большим, чем о поверхность червяка. Если это требование не выполняется, то полимер будет вращаться вместе с червяком, не продвигаясь в осевом направлении. Самостоятельно экструдеры, как правило, не эксплуатируются, а входят в состав специализированных агрегатов, состоящих из ряда машин, работающих согласованно. Например, агрегат для производства труб включает в себя помимо экструдера охлаждаемые ванны, тянущее устройство, маркирующее устройство, отрезное устройство, намоточное устройство. 1 В процессе переработки исходный материал из загрузочного устройства поступает в червяк и перемещается в осевом направлении в винтовом канале червяка, образованном внутренней поверхностью материального цилиндра и нарезкой червяка. При движении материал уплотнятся, расплавляется, происходит удаление воздуха и гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через формующий инструмент. Т.о., в одночервячном экструдере в направлении движения материала могут быть выделены зоны: питания (загрузки), плавления (пластикации), дозирования (выдавливания) длиной Ln, I ш, соответственно. В ряде случаев для экструдеров специального назначения могут быть выделены зоны дегазирования, смешения, диспергирования и т. д. В зоне питания происходит прием перерабатываемого материала и его перемещение в направлении зоны плавления и уплотнения. Для повышения производительности зона загрузки выполняется с большим объемом винтового канала червяка, а также используются устройства для принудительной запитки экструдера.

В процессе переработки исходный материал из загрузочного устройства поступает в червяк и перемещается в осевом направлении в винтовом канале червяка, образованном внутренней поверхностью материального цилиндра и нарезкой червяка. При движении материал уплотнятся, расплавляется, происходит удаление воздуха и гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через формующий инструмент. Т.о., в одночервячном экструдере в направлении движения материала могут быть выделены зоны: питания (загрузки), плавления (пластикации), дозирования (выдавливания) длиной Ln, I ш, соответственно. В ряде случаев для экструдеров специального назначения могут быть выделены зоны дегазирования, смешения, диспергирования и т. д. В зоне питания происходит прием перерабатываемого материала и его перемещение в направлении зоны плавления и уплотнения. Для повышения производительности зона загрузки выполняется с большим объемом винтового канала червяка, а также используются устройства для принудительной запитки экструдера.