Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение операционных припусков и рациональности использования материала заготовкиСодержание книги

Поиск на нашем сайте Всякая заготовка, предназначенная для дальнейшей обработки, изготавливается с припуском против размеров готовой детали. Припуск представляет собой срезаемый на операции излишек материала, необходимый для получения окончательных размеров и заданного класса чистоты и снимается на станках режущим инструментом. Рассчитаем припуск и промежуточные размеры по технологическим переходам на обработку размера ø112h7 мм. Суммарное отклонение:

Допуск на поверхности, используемых в качестве базовых на фрезерно-центровальной операции, определяем по ГОСТ7505-74 для поковок повышенной точности, для групп стали М1, степени сложности С2:

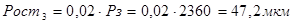

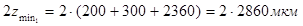

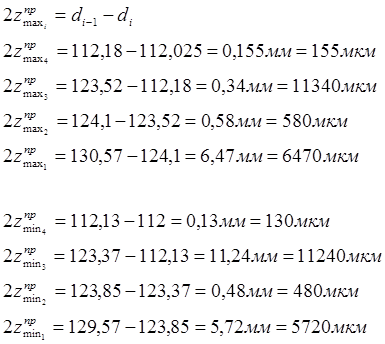

Остаточное пространственное отклонение: - после чернового обтачивания - после чистового обтачивания - после чернового шлифования Расчет минимальных значений припусков проводим, пользуясь основной формулой Минимальный припуск: Под черновое обтачивание Под чистовое обтачивание Под черновое шлифование Под чистовое шлифование Графа таблицы «Расчётный размер dр» заполняется, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

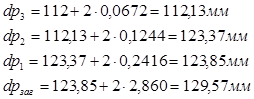

Записав в соответствующей графе расчётной таблицы значений припусков на каждый технологический переход и заготовку, в графе «Наименьший предельный размер» определим их значения для каждого технологического перехода, округляя расчётные размеры увеличением их значений. Округление производим до того же знака десятичной дроби, с каким дан припуск на размер для каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округлённому наименьшему предельному размеру:

Предельные значения припусков

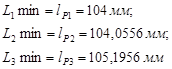

Общие припуски Аналогично проверяется правильность произведённых расчётов и строится схема графического расположения полей припусков и допусков, учитывая в данном случае, что построение производится на наружную поверхность. Рассчитаем припуск и промежуточные размеры по технологическим переходам на обработку размера 104 мм. Технологический маршрут обработки размера 104 мм. Rz = 20 состоит из чернового, чистового точения. Погрешность установки.

Пространственные отклонения.

Таблица 8 Расчета припусков на обработку размера 104 h9 мм

Расчетный припуск.

Предельные размеры.

Предельные значения припусков.

Проверка.

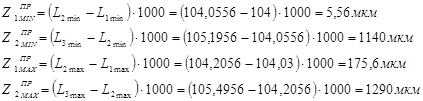

Определение режимов резания Операция 020 Проточить поверхность: D = 112мм; L = 80мм начерно. Исходные данные: Станок токарно-револьверный: 16К20Ф3С5 Материал детали: сталь 45; Режущий инструмент: резец проходной контурный упорный с материалом режущей части Т15К6, φ = 93 °. Стойкость инструмента Т = 460 мин Определение режима резания Подача s = 0,5 мм/об; Глубина резания t = 4мм. Скорость резания

Частота вращения шпинделя

Тогда фактическая скорость резания

Проточить поверхность: D = 40мм; L = 60мм начисто. Исходные данные: Станок токарно-револьверный: 16К20Ф3С5 Материал детали: сталь 45; Режущий инструмент: резец проходной контурный упорный с материалом режущей части Т30К4, φ = 93 °. Стойкость инструмента Т = 460 мин Определение режима резания Подача s = 0,2 мм/об; Глубина резания t = 1 мм. Скорость резания

Частота вращения шпинделя

Тогда фактическая скорость резания

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 202; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.005 с.) |

(11)

(11)

(12)

(12)

определяем как разность наибольших предельных размеров.

определяем как разность наибольших предельных размеров.  - как разность наибольших предельных размеров предшествующего и выполняемого переходов:

- как разность наибольших предельных размеров предшествующего и выполняемого переходов:

и

и  рассчитаем путём сложения промежуточных припусков и записывая их значения в таблицу.

рассчитаем путём сложения промежуточных припусков и записывая их значения в таблицу.

- базируется на поверхность

- базируется на поверхность - т.к. установочная база совпадает с обрабатываемой

- т.к. установочная база совпадает с обрабатываемой

; где

; где

; где

; где ; где

; где при точении резцами из твердого сплава

при точении резцами из твердого сплава - при точении резцами из твёрдого сплава

- при точении резцами из твёрдого сплава - учитывает качество обрабатываемого материала

- учитывает качество обрабатываемого материала коэффициент учитывающий состояние поверхности заготовки

коэффициент учитывающий состояние поверхности заготовки коэффициент учитывающий материал инструмента

коэффициент учитывающий материал инструмента

; где

; где

; где

; где - учитывает качество обрабатываемого материала

- учитывает качество обрабатываемого материала коэффициент учитывающий материал инструмента

коэффициент учитывающий материал инструмента