Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт масляных насосов. Дефекты и способы их устранение.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Каждый масляный насос перед ремонтом следует подвергнуть диагностированию. Основные дефекты деталей масляных насосов: износы корпуса насоса в местах соединения с торцами шестерен и стенок корпуса около всасывающих отверстий с вершинами их зубьев, плоскостей крышек (проставок) и торцевой поверхности шестерен, поверхностей валиков, осей и втулок; потеря герметичности клапанов; срыв резьб и износ шлицев валиков. Снижение производительности масляных насосов вызывается увеличением торцевого зазора между шестернями и крышками (простав-ками). Для уменьшения зазора шестерни заменяют новыми или обрабатывают (проточкой, шлифованием, фрезерованием) торцевую поверхность корпуса до получения нормальной высоты гнезда. Изношенные боковые поверхности корпуса восстанавливают железнением, цинкованием и др. Изношенные бронзовые втулки восстанавливают термодиффузионным цинкованием и развертывают совместно в корпусе и крышке под нормальный или увеличенный размер валика. На крышках и проставках восстанавливают плоскостность шабрением, шлифованием или фрезерованием с отклонением не более 0,03 мм на 100 мм длины. Шарики клапанов заменяют, фаски гнезд зенкуют. Новые шарики устанавливают в гнездо и обчеканивают через латунную вставку. Поврежденный участок сетки маслосборника (но не более 10% площади) запаивают мягким припоем или, установив на него накладку из такой же сетки, припаивают вокруг. При сборке радиальный зазор между вершинами зубьев и корпусом секций насоса должен быть 0,12...0,20 мм, допускаемый без ремонта-0,25... 0,30 мм. Нормальный зазор между валиком и втулками колеблется в пределах 0,03...0,07 мм, для двигателей разных марок допускаемый без ремонта-0,12 мм. Собранный насос подвергается обкатке и испытанию на стендах КИ-5278М (рис. 7.28), КИ-9158 и др. Частоту вращения валиков насосов регулируют при помощи маховика управления вариатором 8 в пределах 600...3000 мин4. В нижний бак заливают смесь: 50 % дизельного масла и 50 % моторного топлива. Вязкость смеси при температуре 16...20°С должна быть 16...18сСт. Насосы предпусковой прокачки масла испытывают на дизельном масле при температуре 20 ± 5 °С. Давление рабочей жидкости регулируют дросселем 14, с помощью которого изменяют проходное сечение на выходе рабочей жидкости в мерный бак.

Рис. 7.28. Схема стенда КИ-5278М: 1 - управление частотой вращения электродвигателя; 2 - управление электродвигателем (реверс); 3 - тумблер включения подогрева и автоматической регулировки температуры обкаточной смеси в заборном баке; 4 - ручка управления сливным краном; 5 и 13 - плиты крепления масляных насосов и фильтров; 6 и 8 - маховики подъема и управления вариатором; 7 - тахометр; 9 - трубка указателя производительности; 10 и 11 - манометры давления после фильтров и в фильтре; 12 - манометр давления в нагнетательной ветви насоса; 14 и 18 - маховички управления дросселем давления после фильтра и в фильтре; 15 - кнопка "Пуск" включения электродвигателя; 16 - кнопка "Производительность" включения электромагнита для замера производительности; 17 — кнопка "Стоп"; 19 -включатель местного освещения; 20 - рукоятка включения (выключения) плиты фильтров

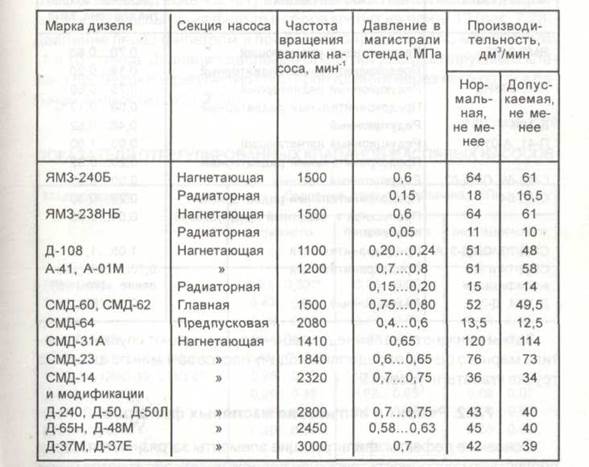

Сначала обкатывают насос на различной частоте вращения и разном давлении масла в магистрали стенда в течение 6 мин. Если при обкатке не обнаружены дефекты (нагрев, заедание, шумы и т.д.), то насос подвергают испытанию на давление срабатывания клапанов и подачу (табл. 7.27 и 7.28). Таблица 7.27 ОСНОВНЫЕ ПОКАЗАТЕЛИ МАСЛЯНЫХ НАСОСОВ ПРИ ИСПЫТАНИИ И РЕГУЛИРОВКЕ

Примечание. При испытании масляных насосов дизелей ЯМЗ-240Б, ЯМЗ-238НБ, А—41, А-01М, СМД-60, СМД-62, СМД-64 разрежение на всасывании должно быть в пределах 12...15кПа. При испытании устанавливают частоту вращения ведущего вала насоса и, завертывая вентиль, повышают давление до срабатывания

Таблица 7.28 ПОКАЗАТЕЛИ РЕГУЛИРОВКИ КЛАПАНОВ МАСЛЯНЫХ НАСОСОВ

Затем снижают давление до рабочего, закрывают спускной вентиль мерного бака и определяют подачу насоса за 1 мин по шкале на трубке указателя уровня 9.

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1137; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.205.231 (0.008 с.) |

клапана, т.е. вытекания сильной струи рабочей жидкости. Регулируют давление изменяя винтом усилие пружины или ставят прокладки под пружину, добиваясь соответствия давления срабатывания клапана техническим требованиям. При этой проверке рабочая жидкость не должна подтекать через втулки и между крышкой и корпусом насоса.

клапана, т.е. вытекания сильной струи рабочей жидкости. Регулируют давление изменяя винтом усилие пружины или ставят прокладки под пружину, добиваясь соответствия давления срабатывания клапана техническим требованиям. При этой проверке рабочая жидкость не должна подтекать через втулки и между крышкой и корпусом насоса.