Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологического процесса обработки заготовки на станке с чпуСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Исходной информацией для проектирования является графическая модель изделия. Подразумевается, что ранее была подготовлена 3D-модель этого рельефного объекта и сохранена в формате DXF (рис.2.1). В программе MODELA Player устанавливаются параметры процесса фрезерования заготовки изделия, а также производится передача подготовленных данных на станок с ЧПУ.

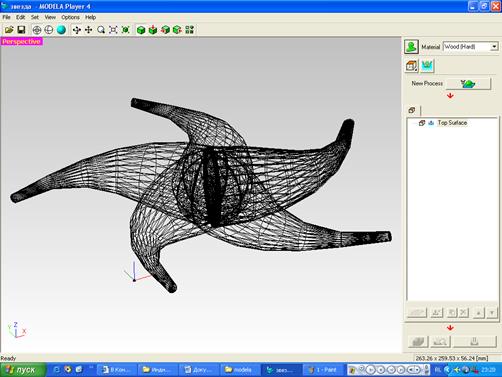

Рис. 2.1. Трехмерное изображение модели изделия, созданной в программе 3D Studio Max. Необходимые действия выполняются в следующей последовательности: 1. Открытие трехмерного изображения объекта в программе MODELA Player и задание технологических параметров его обработки на станке с ЧПУ; 2. Установка начальной точки обработки заготовки по управляющей программе и задание параметров для имитационного представления этого процесса; 3. Наладка фрезерного станка с ЧПУ, заключающаяся в установке инструмента в шпинделе и закреплении заготовки на столе; 4. Исполнение технологического процесса обработки заданных поверхностей изделия на станке с ЧПУ. Выполнение первого из перечисленных действий в программе MODELA Player осуществляется за несколько шагов. Шаг 1. В командном меню File следует щёлкнуть мышью на виртуальной кнопке «Открыть» (Open). В открывшемся диалоговом окне необходимо выбрать нужный файл (в данном примере это «звезда») и дважды щелкнуть на его имени мышкой. Трехмерное изображение объекта появляется в окне «Perspective» программы MODELA Player (рис. 2.2).

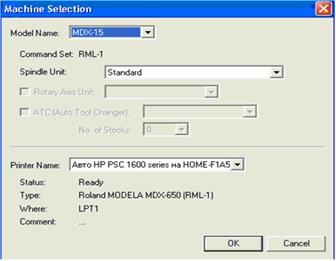

Рис. 2.2. Загрузка 3D-объекта в программу MODELA Player В меню File щелкните на клавишу «Выбор станков» (Select Machines), при этом появится окно «Machine Selection», в котором следует выбрать имя модели станка MDX-15, а затем щёлкнуть на кнопке ОК (рис. 2.3).

Рис. 2.3. Выбор модели станка для изготовления объекта Шаг 2. Технологические параметры обработки задаются в программе MODELA Player для начального состояния объекта, т.е. для заготовки (табл.2.1). Таблица 2.1 Установочные параметры технологического процесса

Начальная поверхность заготовки и исходная точка резания задаются во вкладке Origin окна Model, появившегося при клике на значок

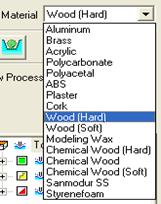

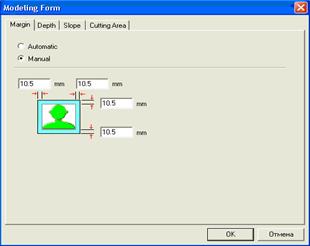

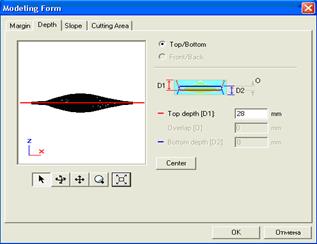

а) б) Рис. 2.4. Выбор исходной точки обработки на начальной плоскости заготовки (а) и задание размеров готового изделия (б) При выборе материала (дерево, пластик, воск и др.) во вкладке Material необходимо учитывать имеющиеся в наличии заготовки (рис. 2.5). Во вкладке Modeling Form, появившейся после щелчка на значок - положение модели изделия в границах тела выбранной заготовки; - поля (Margin), определяющие минимально допустимые или необходимые предельные положения модели в теле заготовки (рис. 2.6); - глубина (Depth) рельефа модели в теле заготовки (рис. 2.7);

Рис. 2.5. Выбор материала объекта обработки

Рис. 2.7. Задание глубины рельефа модели в теле заготовки

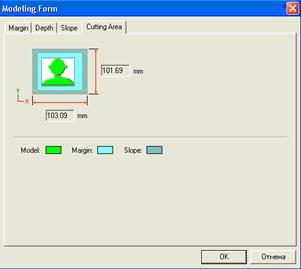

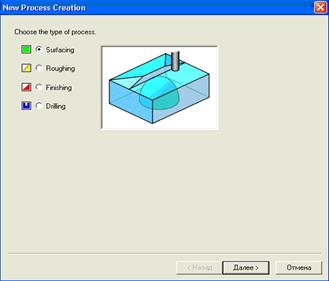

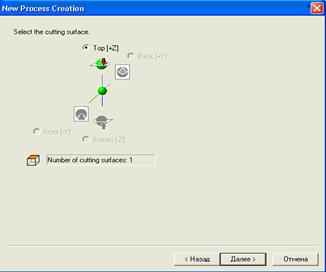

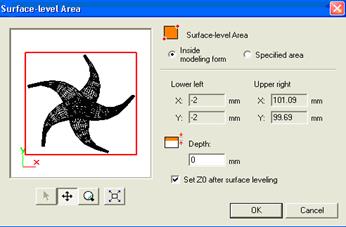

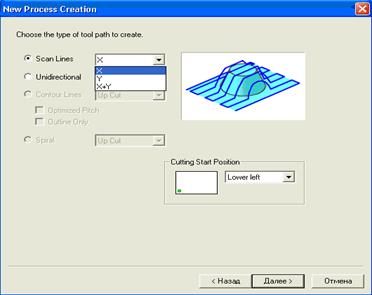

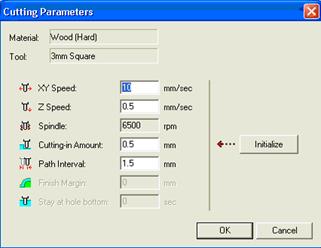

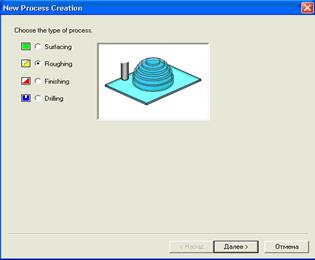

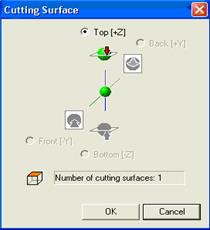

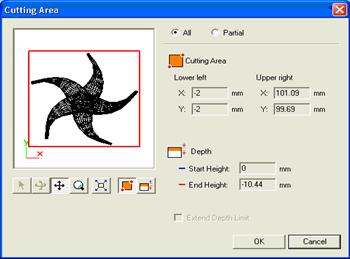

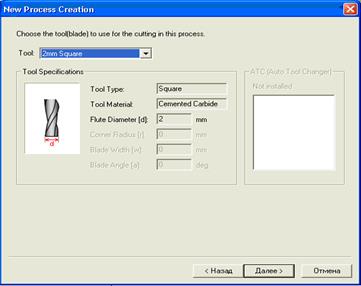

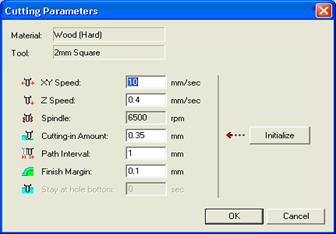

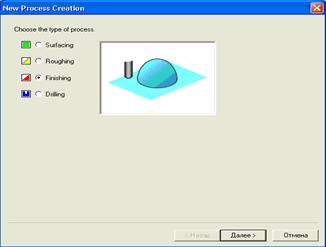

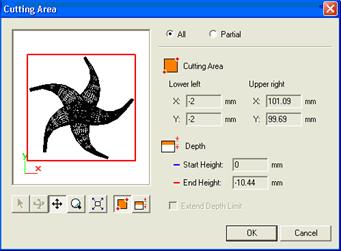

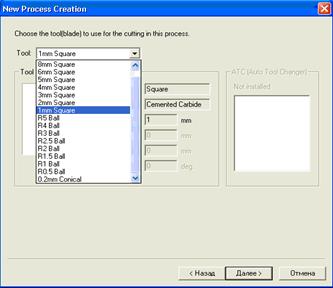

Рис. 2.8. Задание площади зоны резания с учётом полей и наклона скоса на её границах для получения окончательного размера модели изделия Шаг 3. Задание необходимых видов обработки в технологическом процессе изготовления модели изделия. В зависимости от требуемого качества поверхности и формы рельефа модели можно использовать одну или несколько операций обработки, задаваемых во вкладке New Process Creation («Создание нового процесса»). В данном примере используются три операции обработки рельефной поверхности: фрезерование плоских сечений поверхности, фасонное черновое и чистовое фрезерование. Параметры процесса предварительной обработки поверхности по плоскостям её сечений (Surfacing) задаются в диалоговом режиме, представленном на рис.2.9 – рис.2.13.

Рис. 2.9. Выбор процесса предварительной поверхностной обработки

Рис. 2.11. Задание области обработки и глубины рельефа

Рис. 2.12. Выбор схемы формирования траектории (стратегии обработки) и задание начальной точки для процесса резания

Рис. 2.13. Задание режимов предварительной обработки заготовки из дерева (для цилиндрической фрезы с диаметром 3 мм)

Рис. 2.14. Выбор процесса черновой поверхностной обработки

Рис. 2.15. Выбор обрабатываемой поверхности в теле заготовки

Рис. 2.16. Задание области обработки и глубины рельефа

Рис. 2.17. Выбор инструмента для фасонной черновой обработки (цилиндрическая фреза с диаметром 2 мм)

Рис. 2.18. Задание режимов резания для черновой обработки поверхности

Рис. 2.19. Выбор процесса фасонной чистовой обработки поверхности

Рис. 2.20. Выбор обрабатываемой поверхности в теле заготовки

Рис. 2.21. Задание области обработки и глубины рельефа

Рис. 2.22. Выбор инструмента для чистовой обработки (цилинрическая фреза диаметром 1 мм с радиусом cферической рабочей части 0,5 мм)

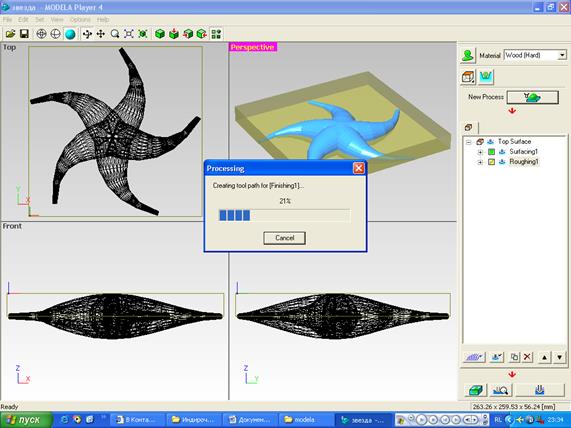

Рис. 2.23. Задание режимов резания при чистовой обработке поверхности Шаг 4. После определения всех необходимых операций обработки рельефа происходит загрузка заданных параметров технологического процесса и автоматическое формирование траекторий движений инструмента в программе MODELA Player (рис. 2.24). На рабочем столе окна с именем файла «звезда» строятся проекционные виды 3D-модели обрабатываемого объекта, встроенного в призматическое тело заготовки: ортогональные (плановый –Top, фронтальный – Front, боковой – Side) и перспективный (Perspective). В дополнительном окне справа видно дерево построения технологического процесса, т.е. заданная последовательность операций и значения их параметров. Виртуальные кнопки внизу справа задают команды для редактирования параметров процесса, их записи и отображения.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 425; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.142.113 (0.007 с.) |

(рис. 2.4, а). Размеры обработанного изделия задаются относительно исходной точки во вкладке Size and Orientation этого окна (рис.2.4, б).

(рис. 2.4, а). Размеры обработанного изделия задаются относительно исходной точки во вкладке Size and Orientation этого окна (рис.2.4, б).

, задаются следующие параметры:

, задаются следующие параметры: - площадь зоны резания (Cutting Area) и наклон (Slope) скоса на её границах (рис. 2.8).

- площадь зоны резания (Cutting Area) и наклон (Slope) скоса на её границах (рис. 2.8).

Рис. 2.6. Задание размера полей в границах тела заготовки

Рис. 2.6. Задание размера полей в границах тела заготовки

Рис. 2.10. Выбор обрабатываемой поверхности в теле заготовки

Рис. 2.10. Выбор обрабатываемой поверхности в теле заготовки

Параметры процесса фасонной черновой обработки (Roughing process) задаются в диалоговом режиме, который представлен на рис.2.14 –рис.2.18.

Параметры процесса фасонной черновой обработки (Roughing process) задаются в диалоговом режиме, который представлен на рис.2.14 –рис.2.18.

Чистовая (финишная) поверхностная обработка (Finishing process) определяется параметрами, задаваемыми в режиме диалога (рис.2.19 – рис.2.23).

Чистовая (финишная) поверхностная обработка (Finishing process) определяется параметрами, задаваемыми в режиме диалога (рис.2.19 – рис.2.23).

Рис. 2.24. Автоматическое формирование траекторий движений инструмента в программе MODELA Player для заданных операций обработки объекта

Рис. 2.24. Автоматическое формирование траекторий движений инструмента в программе MODELA Player для заданных операций обработки объекта