Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятия процесса, структуры процесса, модели,Содержание книги

Поиск на нашем сайте

Понятия процесса, структуры процесса, модели, Технология – процесс жизненного цикла продукции. Для моделирования в целях менеджмента достаточно выделить следующую иерархическую вложенность технологических составляющих (рис.1).

Рис. 1.1 модель единичного процесса с учетом времени τтехн. (далее время не отображается). С точки зрения организации производства производство продукции отражается в задании, т. е. в плановом объеме выпуска продукции. Технология реализуется во времени, следовательно, для любой технологии существуют следующие варианты временных структур: 1. Простейшая (т.е. включает в себя одну структурную составляющую), рис.1.2. 2. С последовательным выполнением структурных составляющих, рис.1.3. 3. Одновременная (установы выполняются одновременно), рис.1.4.

Моделирование всегда начинается с построения структурной схемы! В каждом элементе необходимо определить создаваемый продукт и требования к его качеству.

Модель содержания элементов операции Моделирование содержания структурного элемента – это второй шаг моделирования. Матрица содержания структурных элементов технологии Таблица 1.1

В каждой строке находится определенная группа составляющих. В 1 строке фиксируются вспомогательные действия по формированию системы, в которой выполняется структурный элемент. Во 2 строке – вспомогательные действия по созданию заданных условий выполнения каждой структурной составляющей (перемещения, переключения режимов обработки и т. д.). В 3 строке – управленческие действия для каждой структурной составляющей (например, контроль). В 4 строке – структурные составляющие. Каждый столбец символизирует интервал времени, в котором выполняются эти составляющие. Моделирование временных связей Моделирование временных связей – третий шаг моделирования. Длительность простейших процессов определяется следующими способами: 1. исходя из норм и нормативов; 2. путем проведения хронометража; 3. путем экспертных оценок; 4. и т.д. Модель временных связей может быть построена для любого элемента технологии и представляет собой временную цепь, т. е. замкнутый контур, образованный однонаправленными векторами, рис.1.5.

ТЕМА 3 Погрешности установа Требуемое положение заготовки в рабочей зоне станка достигается в процессе ее установки. Процесс установки включает базирование и закрепление. Базирование (ГОСТ 21495-76*) /12/ - придание заготовке или изделию требуемого положения относительно выбранной системы координат. Закрепление – приложение сил и пар сил к изделию для обеспечения постоянства и неизменности его положения, достигнутого при базировании. Отклонение фактического положения заготовки от требуемого при базировании называют погрешностью базирования Погрешность установки Применяют три способа установки. 1. Установка в приспособлении без выверки. Это наиболее часто используемый способ установки заготовок в серийном и массовом производстве при обработке их партиями с одной наладки станка. В случае применения нескольких приспособлений в погрешность установки включают погрешность приспособления Δεпр:

2. Установка в приспособлении с выверкой положения каждой заготовки по разметочным рискам или по поверхностям заготовки. В этом случае возникает погрешность установки – выверки 3. Установка на станках с ЧПУ по определенным поверхностям заготовки. При этом оценивают фактическое положение заготовки в рабочей зоне станка и вносят коррекцию в программу обработки. В этом случае требования к точности установки заготовки в приспособлении более низкие, чем при первых двух способах установки. В данном случае погрешность установки Считают, что контакт соприкасающихся тел (заготовки и установочных элементов приспособления) происходит в опорных точках – точках, символизирующих каждую из связей заготовки или изделия с выбранной системой координат. Схему расположения опорных точек на базах называют схемой базирования. Для обеспечения ориентированного положения и полной неподвижности предмета в выбранной системе координат на него необходимо наложить шесть двусторонних геометрических связей, т.е. на схеме базирования указывают шесть опорных точек (правило шести точек). Погрешность установки характеризует отклонение положения конкретной поверхности или оси обрабатываемой заготовки от требуемого. Поэтому необходимо указывать обозначение размера (например, Погрешность установки и обуславливающие ее погрешности базирования, закрепления и приспособления определяют в выбранной системе координат. При этом для призматических тел целесообразно координатные плоскости системы О1X1Y1Z1 строить на идеализированных базах заготовки таким образом, чтобы плоскость X1О1Y1 совпадала с установочной, X1О1Z1 – с направляющей и Y1О1Z1 – с опорной базами. Начало системы координат в этом случае совпадает с общей точкой комплекта баз. Обычно при таком расположении баз выдерживается размер в направлении оси Z, а за начало системы координат используется точка О1 (рис. 1). В других случаях, в зависимости от характера и условий решаемой задачи, координатные плоскости системы О1X1Y1Z1 проводят через точки контакта реальных поверхностей, оси и плоскости симметрии деталей. Так, при анализе погрешности базирования заготовок на призме начало системы координат целесообразно совместить с точкой пересечения линий граней призмы, а ось Z1 проводить через эту точку и центр заготовки (рис. 2б, рис. 3). При установке в центрах одну ось системы проводят через вершины центров, а другую – по радиусу, проходящему через вершину резца. Погрешности установки, базирования, закрепления, приспособления в общем случае включают систематические и случайные составляющие погрешности. Систематические погрешности могут быть компенсированы при настройке технологической системы, поэтому пол погрешностями

Рис.1. К построению системы координат при контакте тел по идеализированным поверхностям: I-установочная база (т.1,2,3); II-направляющая база (т.4,5); III-опорная база (т.6); 1-6 опорные точки. Погрешность приспособления не связана с процессом установки заготовок, поэтому часто при расчетах точности ее учитывают отдельно. Тогда

При укрупненных расчетах точности обработки погрешность Анализ погрешности базирования ведут в следующем порядке: 1. Определяют положение измерительной базы для данного размера. 2. Определяют положение технологической базы, относительно которой настроен инструмент для достижения заданного размера (для которого находят погрешность базирования). 3. Если в качестве измерительной и технологической базы, относительно которой настраивали инструмент, используется одна и та же поверхность (измерительная и технологическая база совмещены), то погрешность базирования 4. Если измерительная база не совпадает с технологической, то погрешность базирования (или разность возможных предельных положений измерительной базы) получают по геометрическим расчетам или в процессе анализа размерных цепей. Для упрощения расчетов ограничиваются анализом смещений измерительной базы только в одной плоскости (плоская схема расчета). Часто при расчетах ТЕМА 3 Пример расчета точности обработки Пример 1. Приведем анализ точности чистового точения наружной цилиндрической поверхности Æ 55 е8 втулки (рис. 6, а), установленной на оправке (рис. 6,б). Условия обработки: втулка изготавливается из стали 20; заготовка – труба; годовая программа выпуска – 2000 шт.; станок токарный мод. 16Т02П; инструмент для обработки наружного диаметра – токарный сборный проходной резец с механическим креплением твердосплавной пластины клином /3/, материал режущей пластины – Т15К6.

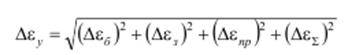

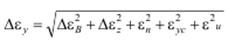

Рис. Показатели точности обрабатываемой втулки. При выполнении операции чистового точения поверхности Ш 55 е8 необходимо обеспечить: 1. Допустимое смещение поверхности Æ 55 е8 относительно оси отверстия Æ 30 Н7 не более 0,05 мм; относительное биение этих поверхностей в пределах 0,05 мм, т.е. Т=0,05 мм. 2. Точность обработки поверхности Æ 55 е8 (Æ Последовательность расчета: 1. Определим погрешность обработки при выполнении условия смещения поверхностей Æ 55 е8 и Æ 30 Н7 и их относительного биения. В данном случае при расчете суммарной погрешности обработки необходимо учитывать только погрешность установки детали Δεу, так как другие погрешности не влияют на заданный параметр точности /4/:

где Δεб – погрешность базирования, вызванная колебанием размеров баз; Δεз – погрешность закрепления, связанная с контактными деформациями сопряженных поверхностей заготовки и приспособления; Δεпр – точность изготовления и износа приспособления; ΔεΣ – погрешность станка и измерения. Определим составляющие суммарной погрешности. Погрешность базирования Δεб. При базировании втулки ось ее отверстия Æ 30 Н7 может смещаться в пределах зазора относительно оси поверхности Æ 30 h6 оправки. Максимальное смещение е равно Smax/2, где Smax – максимальный диаметр зазора между отверстием Æ 30 Н7 иповерхностью Æ 30 h6 оправки. В результате смещения возникает биение поверхности Æ 55 е8 втулки величиной 2е. Таким образом, погрешность базирования Δεб=2е= Smax. Определим Smax. По таблицам /10/ находим: отверстие Æ30 Н7=30+0,021 мм; оправка Æ 30 h6=30-0,013 мм. Для этих отклонений максимальный зазор Smax=0,021+0,013=0,034 мм и погрешность базирования Δεб=0,034 мм. Погрешность закрепления Δεз=0, так как осевое усилие закрепления практически не вызывает дополнительного смещения оси отверстия Æ 30 Н7 втулки относительно оси Æ 30 h6 оправки сверх того, которое получается в пределах зазора и учтено как погрешность базирования Δεб. Погрешность приспособления Δεпр возникает в результате неточности изготовления приспособления εп, его установки и фиксации на станке εус, а также износа установочных элементов εu. Погрешность изготовления приспособления εп определяется величиной наибольшего возможного биения установочной поверхности оправки Æ 30 h6 относительно центровых отверстий. Для шлифованных оправок величина этого биения составляет 0,01-0,05 мм /6/. Принимаем для нашей оправки (см. рис. 5,б) εп=0,01 мм. Погрешность установки и фиксации приспособления на станке εус=0,01 мм, так как смещение осей центров станка составляет 0,01-0,03 мм /4/. Погрешность, вызванная износом установочных элементов, εu. По данным работы /6/ интенсивность износа установочной поверхности оправки (Æ 30 h6) равна одному микрометру на 1250 установок. Таким образом, износ оправки при установке на нее 2000 деталей типа втулок составит 1,6 мкм и εu=0,0016 мм. Погрешность станка и измерения Δεz=εс+εизм, где εс – погрешность станка (радиальное биение шпинделя /3, 4/, εс=0,01 мм; εизм – погрешность измерения относительного биения поверхностей /6/, εизм=0,01 мм.). Тогда ΔεΣ=0,02 мм. С учетом выявленных составляющих погрешности установки Δεу формулу (49) запишем в виде

Для принятых значений составляющих погрешность установки

Сопоставляя Δεу=0,042 мм с допуском Т=0,05 мм, устанавливаем, что Δεу<Т и используемая оправка обеспечивает заданную точность обработки. 2. Рассчитаем по формуле /3/ погрешность диаметрального размера наружной поверхности втулки Æ 55 е8 (Æ

Погрешность установки втулки на оправке в данном случае не учитываем, так как она не влияет на точность диаметрального размера. Принимаем /3/: К2=К3=1 и К4=К3=К6=1,73. Погрешность обработки Δу, возникающая в результате смещения элементов технологической системы под действием сил резания,

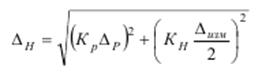

где Wmax, Wmin – наибольшая и наименьшая податливость системы; Рy max, Рy min – максимальное и минимальное значения составляющей силы резания, совпадающей с направлением выдерживаемого размера. Для токарного станка модели 16Т02П Wmax=0,051 мкм/Н, Wmin=0,0383 мкм/Н /3/. Рy max и Рy min определяем по известным формулам /3, т.2/; Рy max=232,1 Н, Рy min=131,8 Н. Подставляя найденные значения в формулу (52), получаем: Δу=0,051·232,1-0,0383·131,8=6,8 мкм. Погрешность наладки (настройки) Δн технологической системы на выдерживаемый размер для поверхности вращения

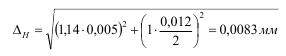

где Δр – погрешность регулирования положения инструмента (по лимбу, эталону, жесткому упору и т.д.); Δизм – погрешность измерения детали. Погрешности Δр и Δизм определяем по формулам и данным приведенным в /3/. Учитывая, что регулирование резца осуществляется по лимбу с ценой деления 0,01 мм, Δр=0,005 мм. Погрешность измерения Δизм=0,012 мм. Коэффициенты Кр=1,14-1,73 и Кн=1 учитывают отклонения законов распределения величин Δр и Δизм от нормального закона распределения. Тогда

Погрешность обработки, вызванную износом инструмента, ограничиваем величиной допустимого износа при обработке партии заготовок /3/: Δu=0,020 мм. Погрешность, связанная с тепловыми деформациями элементов технологической системы, при обработке лезвийным инструментом /3/:

где Δz – суммарная погрешность обработки от воздействия всех факторов, кроме тепловых деформаций. В данном примере погрешность ΣΔт находят по методике /2/, считая температурное поле детали постоянным. Средняя температура нагрева заготовки

где Q′ - полученное заготовкой тепло резания, ккал; с – удельная теплоемкость материала заготовки, ккал/кг. град; ρ – плотность материала заготовки, кг/м3; V – объем заготовки, м3. Тепловое расширение (деформация) в направлении выдерживаемого размера L Δт=αLt где α – температурный коэффициент линейного расширения материала заготовки. Для стали /11/: С=0,111 ккал/кг. град; ρ=7800 кг/м3; α=11,7·10-6; V=0,000116 м3. Количество тепла, образующегося при трении, Q=Ntо60·24, где tо – основное время точения; N – мощность резания. Основное время

где L – длина обрабатываемой поверхности; n – частота вращения шпинделя станка; S – подача инструмента.

При мощности двигателя N=0,27 кВт Q=0,27·0,202·60·24=78,53 ккал. При обработке точением в заготовку переходит 3-9% образующегося тепла: Q′=0,03; Q=2,35 ккал. Температура нагрева заготовки

Погрешность, вызванная тепловыми деформациями, ΣΔт=11,7·10-6·55·23,45=0,015 мм. Погрешность обработки, возникающая вследствие геометрических неточностей станка Δст, приведена выше при пределении погрешности установки /1/: Δст=0,01 мм. Суммарная погрешность обработки с учетом рассчитанных элементарных погрешностей

Сопоставляя полученную суммарную погрешность (Δ Σ=0,053 мм) с допуском на Æ 55 (ТD=0,046 мм), видим, что ΔΣ>ТD. Таким образом, необходимо искать пути для выполнения условия ΔΣ>ТD . Одним из таких путей является применение СОЖ при чистовом точении поверхности Æ 55 е8. В этом случае величина тепловых деформаций составит ΣΔт=0,0048 мм. С учетом этого значения ΣΔт суммарная погрешность обработки Æ 55 е8

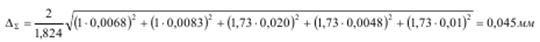

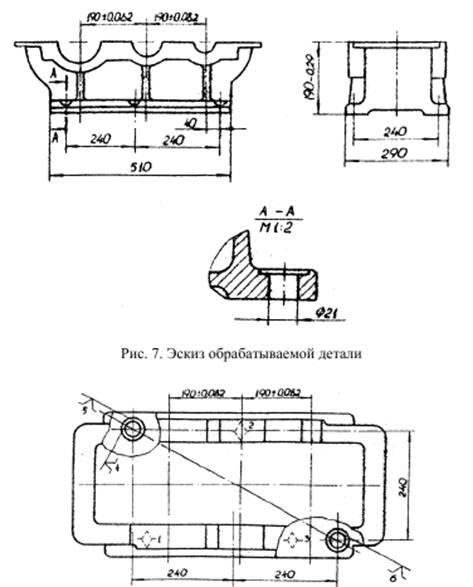

Условие Δz< ТD выполняется. Приведенный пример расчета может быть использован при расчете точности обработки ступенчатых валов с базированием на центровые отверстия. Пример 2. Рассчитаем возможную суммарную погрешность размера 190h11 (190-0,29) мм, IТ=0,290 мм основания корпуса редуктора (рис. 7), получаемого при фрезеровании на продольно-фрезерном станке модели 6Г610. Материал детали – чугун СЧ12-28 (ГОСТ 1412-70), годовая программа выпуска 1000 шт. Обработка выполняется торцовой насадной фрезой со вставными ножами, оснащенными пластинами из твердого сплава (ГОСТ 24359-80) D=400 мм, Z=20. Схема установки корпуса редуктора показана на рис. 8.

Рис. Показатели точности обрабатываемого полуфабриката. Расчет суммарной погрешности размера 190-0,29 выполняем по формуле /3/:

Литература 1. Балакшин, Б. С. Теория и практика технологии машиностроения: Избр. тр. В 2-х кн./ Б.С. Балакшин; Ред. Б.М. Базров. -М.: Машиностроение. - 1982 Кн.1: Технология станкостроения: научное издание. -1982.-239 с. 2. Основы технологии машиностроения: Учебник для машиностроит. спец. вузов/ В.М. Кован, B.C. Корсаков, А.Г. Косилова. - Изд.3-е, доп.и перераб. -М.: Машиностроение, 1985. - 416 с. 3. Справочник технолога-машиностроителя. В 2 х т. Т.1/Под ред. А.М. Дальского, А.Г. Косиловой, Г.К. Мещерякова, А.Г. Суслова. – 5е издание исправл. – М.: Машиностроение, - 1, 2003 г., 912 с. 4. Колесов И.М. Основы технологии машиностроения: Учебник/И.М. Колесов. -М.: Высшая школа, 2002.-591 с. 5 Бурцев В. М. Технология машиностроения: Учебник для вузов. В 2-х т./ Под ред. А. М. Дальского.-М.: Изд-во МГТУ им. Н. Э. Баумана, Т.1.-1999.-564 c. 6. Микитянский В.В. Точность приспособлений в машиностроении. – М.: Машиностроение, 1984. 7. Вардашкин, Б. Н. Станочные приспособления: Справочник /Б. Н. Вардашкин - М.: Машиностроение, 1984. Т. 1 и 2. 8. Корсаков, B.C. Основы конструирования приспособлений. – М.: Машиностроение, 1983. – 277 с. 9. Косилова А.Г. и др. Точность обработки, заготовки и припуски в машиностроении / А.Г. Косилова, Р.К. Мещеряков, М.А. Калинин. – М.: Машиностроение, 1985. 10. Мягков В.Д., Допуски и посадки: Справочник: В 2-х частях /В. Д. Мягков, М. А. Палей - 6-е изд., перераб - Л.: Машиностроение. Ленингр. отд-ние, - Ч.1, Ч.2. 11. Авраменко В.Е., Зеленкова Е.Г. Основы технологии машиностроения: лабораторный практикум. Красноярск: ИПЦ КГТУ, 2006, - 96 стр. 12. Авраменко В.Е., Индаков Н.С. Базирование и базы в машиностроении: учебное пособие, 2е изд. испр. и доп. – Красноярск: ИПЦ КГТУ, 2006. – 96 с.

Понятия процесса, структуры процесса, модели, Технология – процесс жизненного цикла продукции. Для моделирования в целях менеджмента достаточно выделить следующую иерархическую вложенность технологических составляющих (рис.1).

Рис. 1.1 модель единичного процесса с учетом времени τтехн. (далее время не отображается). С точки зрения организации производства производство продукции отражается в задании, т. е. в плановом объеме выпуска продукции. Технология реализуется во времени, следовательно, для любой технологии существуют следующие варианты временных структур: 1. Простейшая (т.е. включает в себя одну структурную составляющую), рис.1.2. 2. С последовательным выполнением структурных составляющих, рис.1.3. 3. Одновременная (установы выполняются одновременно), рис.1.4.

Моделирование всегда начинается с построения структурной схемы! В каждом элементе необходимо определить создаваемый продукт и требования к его качеству.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 214; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.188 (0.013 с.) |

,

,  ; при закреплении – погрешностью закрепления

; при закреплении – погрешностью закрепления

, включающая и погрешность закрепления.

, включающая и погрешность закрепления. зависит от точности определения положения заготовки и компенсации погрешности ее положения путем коррекции программы обработки. Поверхности, принадлежащие заготовке или изделию и используемые при базировании, называют базами. Для полной ориентации объекта производства необходимо использовать несколько баз. Так, положение заготовки или детали призматической формы полностью определяется совокупностью трех баз, образующих комплект баз – систему координат заготовки или детали /12/.

зависит от точности определения положения заготовки и компенсации погрешности ее положения путем коррекции программы обработки. Поверхности, принадлежащие заготовке или изделию и используемые при базировании, называют базами. Для полной ориентации объекта производства необходимо использовать несколько баз. Так, положение заготовки или детали призматической формы полностью определяется совокупностью трех баз, образующих комплект баз – систему координат заготовки или детали /12/. (h), где h – достигаемый размер) или поверхности (например,

(h), где h – достигаемый размер) или поверхности (например,  понимают предельные случайные отклонения поверхностей или осей от требуемого (идеализированного) положения. Погрешность установки заготовки в приспособлении

понимают предельные случайные отклонения поверхностей или осей от требуемого (идеализированного) положения. Погрешность установки заготовки в приспособлении

, так как смещений измерительной базы относительно режущих кромок инструмента не наблюдается.

, так как смещений измерительной базы относительно режущих кромок инструмента не наблюдается.

) с допуском

) с допуском  мм.

мм.