Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ТЕМА 3 Погрешности настроечного циклаСодержание книги

Поиск на нашем сайте

Размерный износ инструмента измеряют в направлении нормали к обрабатываемой поверхности. Линейная зависимость размерного износа от длины пути резания на основном участке /2/ позволяет принять за характеристику размерного износа относительный (удельный) износ на 100 м пути резания (uо, мкм/км). Длина пути резания LД при точении одной заготовки (м).

где D – диаметр обрабатываемой поверхности; lД – длина обрабатываемой поверхности; S – подача; tо – основное технологическое время. Длина пути резания LN для партии заготовок N, обрабатываемых в период между поднастройками станка, и длина пути за период стойкости резца LТ вычисляются по следующим формулам:

Для того, чтобы учесть более интенсивное начальное изнашивание на первом участке кривой /2/, условно принято увеличивать полученную расчетом длину пути резания на Lн=100 м. Тогда полная длина пути резания для партии деталей.

При торцовом фрезеровании длину пути резания можно приближенно определить по формулам

где l – длина хода, мм; в – ширина фрезеруемой площадки, мм; Учитываемый в суммарной погрешности размерный износ Относительный размерный износ

Величина 100/В учитывает число врезаний зуба фрезы при фрезеровании заготовки шириной В. На размерный износ влияют материал режущего инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и другие факторы. Например, зависимость радиального (размерного) износа от времени работы Т (мин), скорости резания V (м/мин) для обработки деталей из стали 45 резцом с пластиной из твердого сплава Т15К6 определяют по формуле

Однако в достаточной степени обобщенных зависимостей размерного износа инструмента от указанных факторов пока нет. Поэтому, определяя из ориентировочных значений относительного износа /4, 3/ или задаются допустимым для данного вида обработки размерным износом инструмента /3/.

Суммирование погрешностей Расчет погрешностей обработки в операциях формообразования начинается с их суммирования от рабочих ходов. Сначала рассчитываются значения погрешностей, связанных с процессом изготовления. Заданный параметр точности детали представляет собой функцию нескольких переменных

Для идеальных условий соответственно имеем: В реальных условиях значения параметров отличаются от идеальных (номинальных) на абсолютную погрешность:

Разложив функцию

Индексы при частных производных − Отношение Существует два метода расчета суммарной погрешности /3/: суммирование элементарных погрешностей по методу максимума-минимума и вероятностный метод расчета. При расчете наихудшего случая (наибольшей возможной суммарной погрешности) элементарные погрешности суммируют по методу максимума-минимума:

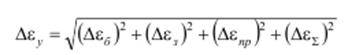

Этот метод расчета не учитывает реальных комбинаций элементарных погрешностей и дает завышенное в 1,5–10 раз значение погрешности выходного параметра. При вероятностном методе расчета отклонения ΔΥ и

где m – число попарно вероятностно связанных параметров; - Для нормального закона распределения - Для закона равной вероятности - При композиции закона равной вероятности и нормального закона = 1,2 - 1,5 (= 1,2 при l/6 σ = 1, где l – приращение размера вследствие переменной систематической погрешности; σ–среднее квадратическое отклонение;

- для закона Симпсона - Релея Часто при расчетах принимают

Пользуясь приведенной зависимостью, погрешность обработки наружной или внутренней цилиндрической поверхности рассчитывают по формуле

Погрешность установки или смещение центра обрабатываемого цилиндра в данном случае не учитывают. Погрешности формы в продольном сечении могут быть учтены отдельным слагаемым

При расчетах по формулам (8) и (9) можно принять Pr … 0,7 0,8 0,9 0,95 0,98; 0,9973 0,9995 0,99999 I/K … 0,347 0,427 0,548 0,683 0,775; 1,000 1,167 1,470 В некоторых случаях суммарную погрешность определяют смешанным методом расчета. Принимают, что некоторые элементарные погрешности изменяются детерминировано, поэтому суммирование их выполняют по методу максимума-минимума; для других учитываемых погрешностей используют вероятностное суммирование. ТЕМА 3 Пример расчета точности обработки Пример 1. Приведем анализ точности чистового точения наружной цилиндрической поверхности Æ 55 е8 втулки (рис. 6, а), установленной на оправке (рис. 6,б). Условия обработки: втулка изготавливается из стали 20; заготовка – труба; годовая программа выпуска – 2000 шт.; станок токарный мод. 16Т02П; инструмент для обработки наружного диаметра – токарный сборный проходной резец с механическим креплением твердосплавной пластины клином /3/, материал режущей пластины – Т15К6.

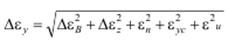

Рис. Показатели точности обрабатываемой втулки. При выполнении операции чистового точения поверхности Ш 55 е8 необходимо обеспечить: 1. Допустимое смещение поверхности Æ 55 е8 относительно оси отверстия Æ 30 Н7 не более 0,05 мм; относительное биение этих поверхностей в пределах 0,05 мм, т.е. Т=0,05 мм. 2. Точность обработки поверхности Æ 55 е8 (Æ Последовательность расчета: 1. Определим погрешность обработки при выполнении условия смещения поверхностей Æ 55 е8 и Æ 30 Н7 и их относительного биения. В данном случае при расчете суммарной погрешности обработки необходимо учитывать только погрешность установки детали Δεу, так как другие погрешности не влияют на заданный параметр точности /4/:

где Δεб – погрешность базирования, вызванная колебанием размеров баз; Δεз – погрешность закрепления, связанная с контактными деформациями сопряженных поверхностей заготовки и приспособления; Δεпр – точность изготовления и износа приспособления; ΔεΣ – погрешность станка и измерения. Определим составляющие суммарной погрешности. Погрешность базирования Δεб. При базировании втулки ось ее отверстия Æ 30 Н7 может смещаться в пределах зазора относительно оси поверхности Æ 30 h6 оправки. Максимальное смещение е равно Smax/2, где Smax – максимальный диаметр зазора между отверстием Æ 30 Н7 иповерхностью Æ 30 h6 оправки. В результате смещения возникает биение поверхности Æ 55 е8 втулки величиной 2е.

Таким образом, погрешность базирования Δεб=2е= Smax. Определим Smax. По таблицам /10/ находим: отверстие Æ30 Н7=30+0,021 мм; оправка Æ 30 h6=30-0,013 мм. Для этих отклонений максимальный зазор Smax=0,021+0,013=0,034 мм и погрешность базирования Δεб=0,034 мм. Погрешность закрепления Δεз=0, так как осевое усилие закрепления практически не вызывает дополнительного смещения оси отверстия Æ 30 Н7 втулки относительно оси Æ 30 h6 оправки сверх того, которое получается в пределах зазора и учтено как погрешность базирования Δεб. Погрешность приспособления Δεпр возникает в результате неточности изготовления приспособления εп, его установки и фиксации на станке εус, а также износа установочных элементов εu. Погрешность изготовления приспособления εп определяется величиной наибольшего возможного биения установочной поверхности оправки Æ 30 h6 относительно центровых отверстий. Для шлифованных оправок величина этого биения составляет 0,01-0,05 мм /6/. Принимаем для нашей оправки (см. рис. 5,б) εп=0,01 мм. Погрешность установки и фиксации приспособления на станке εус=0,01 мм, так как смещение осей центров станка составляет 0,01-0,03 мм /4/. Погрешность, вызванная износом установочных элементов, εu. По данным работы /6/ интенсивность износа установочной поверхности оправки (Æ 30 h6) равна одному микрометру на 1250 установок. Таким образом, износ оправки при установке на нее 2000 деталей типа втулок составит 1,6 мкм и εu=0,0016 мм. Погрешность станка и измерения Δεz=εс+εизм, где εс – погрешность станка (радиальное биение шпинделя /3, 4/, εс=0,01 мм; εизм – погрешность измерения относительного биения поверхностей /6/, εизм=0,01 мм.). Тогда ΔεΣ=0,02 мм. С учетом выявленных составляющих погрешности установки Δεу формулу (49) запишем в виде

Для принятых значений составляющих погрешность установки

Сопоставляя Δεу=0,042 мм с допуском Т=0,05 мм, устанавливаем, что Δεу<Т и используемая оправка обеспечивает заданную точность обработки. 2. Рассчитаем по формуле /3/ погрешность диаметрального размера наружной поверхности втулки Æ 55 е8 (Æ

Погрешность установки втулки на оправке в данном случае не учитываем, так как она не влияет на точность диаметрального размера. Принимаем /3/: К2=К3=1 и К4=К3=К6=1,73. Погрешность обработки Δу, возникающая в результате смещения элементов технологической системы под действием сил резания,

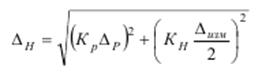

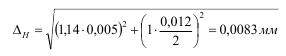

где Wmax, Wmin – наибольшая и наименьшая податливость системы; Рy max, Рy min – максимальное и минимальное значения составляющей силы резания, совпадающей с направлением выдерживаемого размера. Для токарного станка модели 16Т02П Wmax=0,051 мкм/Н, Wmin=0,0383 мкм/Н /3/. Рy max и Рy min определяем по известным формулам /3, т.2/; Рy max=232,1 Н, Рy min=131,8 Н. Подставляя найденные значения в формулу (52), получаем: Δу=0,051·232,1-0,0383·131,8=6,8 мкм. Погрешность наладки (настройки) Δн технологической системы на выдерживаемый размер для поверхности вращения

где Δр – погрешность регулирования положения инструмента (по лимбу, эталону, жесткому упору и т.д.); Δизм – погрешность измерения детали. Погрешности Δр и Δизм определяем по формулам и данным приведенным в /3/. Учитывая, что регулирование резца осуществляется по лимбу с ценой деления 0,01 мм, Δр=0,005 мм. Погрешность измерения Δизм=0,012 мм. Коэффициенты Кр=1,14-1,73 и Кн=1 учитывают отклонения законов распределения величин Δр и Δизм от нормального закона распределения. Тогда

Погрешность обработки, вызванную износом инструмента, ограничиваем величиной допустимого износа при обработке партии заготовок /3/: Δu=0,020 мм. Погрешность, связанная с тепловыми деформациями элементов технологической системы, при обработке лезвийным инструментом /3/:

где Δz – суммарная погрешность обработки от воздействия всех факторов, кроме тепловых деформаций. В данном примере погрешность ΣΔт находят по методике /2/, считая температурное поле детали постоянным. Средняя температура нагрева заготовки

где Q′ - полученное заготовкой тепло резания, ккал; с – удельная теплоемкость материала заготовки, ккал/кг. град; ρ – плотность материала заготовки, кг/м3; V – объем заготовки, м3. Тепловое расширение (деформация) в направлении выдерживаемого размера L Δт=αLt где α – температурный коэффициент линейного расширения материала заготовки. Для стали /11/: С=0,111 ккал/кг. град; ρ=7800 кг/м3; α=11,7·10-6; V=0,000116 м3. Количество тепла, образующегося при трении, Q=Ntо60·24, где tо – основное время точения; N – мощность резания. Основное время

где L – длина обрабатываемой поверхности; n – частота вращения шпинделя станка; S – подача инструмента.

При мощности двигателя N=0,27 кВт Q=0,27·0,202·60·24=78,53 ккал. При обработке точением в заготовку переходит 3-9% образующегося тепла: Q′=0,03; Q=2,35 ккал. Температура нагрева заготовки

Погрешность, вызванная тепловыми деформациями, ΣΔт=11,7·10-6·55·23,45=0,015 мм. Погрешность обработки, возникающая вследствие геометрических неточностей станка Δст, приведена выше при пределении погрешности установки /1/: Δст=0,01 мм. Суммарная погрешность обработки с учетом рассчитанных элементарных погрешностей

Сопоставляя полученную суммарную погрешность (Δ Σ=0,053 мм) с допуском на Æ 55 (ТD=0,046 мм), видим, что ΔΣ>ТD. Таким образом, необходимо искать пути для выполнения условия ΔΣ>ТD . Одним из таких путей является применение СОЖ при чистовом точении поверхности Æ 55 е8. В этом случае величина тепловых деформаций составит ΣΔт=0,0048 мм.

С учетом этого значения ΣΔт суммарная погрешность обработки Æ 55 е8

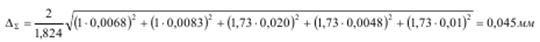

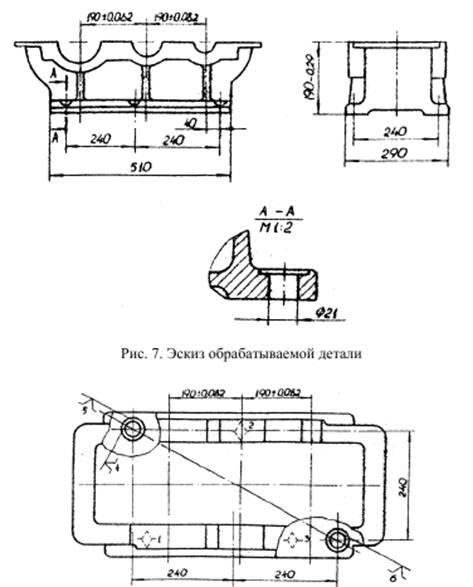

Условие Δz< ТD выполняется. Приведенный пример расчета может быть использован при расчете точности обработки ступенчатых валов с базированием на центровые отверстия. Пример 2. Рассчитаем возможную суммарную погрешность размера 190h11 (190-0,29) мм, IТ=0,290 мм основания корпуса редуктора (рис. 7), получаемого при фрезеровании на продольно-фрезерном станке модели 6Г610. Материал детали – чугун СЧ12-28 (ГОСТ 1412-70), годовая программа выпуска 1000 шт. Обработка выполняется торцовой насадной фрезой со вставными ножами, оснащенными пластинами из твердого сплава (ГОСТ 24359-80) D=400 мм, Z=20. Схема установки корпуса редуктора показана на рис. 8.

Рис. Показатели точности обрабатываемого полуфабриката. Расчет суммарной погрешности размера 190-0,29 выполняем по формуле /3/:

Литература 1. Балакшин, Б. С. Теория и практика технологии машиностроения: Избр. тр. В 2-х кн./ Б.С. Балакшин; Ред. Б.М. Базров. -М.: Машиностроение. - 1982 Кн.1: Технология станкостроения: научное издание. -1982.-239 с. 2. Основы технологии машиностроения: Учебник для машиностроит. спец. вузов/ В.М. Кован, B.C. Корсаков, А.Г. Косилова. - Изд.3-е, доп.и перераб. -М.: Машиностроение, 1985. - 416 с. 3. Справочник технолога-машиностроителя. В 2 х т. Т.1/Под ред. А.М. Дальского, А.Г. Косиловой, Г.К. Мещерякова, А.Г. Суслова. – 5е издание исправл. – М.: Машиностроение, - 1, 2003 г., 912 с. 4. Колесов И.М. Основы технологии машиностроения: Учебник/И.М. Колесов. -М.: Высшая школа, 2002.-591 с. 5 Бурцев В. М. Технология машиностроения: Учебник для вузов. В 2-х т./ Под ред. А. М. Дальского.-М.: Изд-во МГТУ им. Н. Э. Баумана, Т.1.-1999.-564 c. 6. Микитянский В.В. Точность приспособлений в машиностроении. – М.: Машиностроение, 1984. 7. Вардашкин, Б. Н. Станочные приспособления: Справочник /Б. Н. Вардашкин - М.: Машиностроение, 1984. Т. 1 и 2. 8. Корсаков, B.C. Основы конструирования приспособлений. – М.: Машиностроение, 1983. – 277 с. 9. Косилова А.Г. и др. Точность обработки, заготовки и припуски в машиностроении / А.Г. Косилова, Р.К. Мещеряков, М.А. Калинин. – М.: Машиностроение, 1985. 10. Мягков В.Д., Допуски и посадки: Справочник: В 2-х частях /В. Д. Мягков, М. А. Палей - 6-е изд., перераб - Л.: Машиностроение. Ленингр. отд-ние, - Ч.1, Ч.2. 11. Авраменко В.Е., Зеленкова Е.Г. Основы технологии машиностроения: лабораторный практикум. Красноярск: ИПЦ КГТУ, 2006, - 96 стр. 12. Авраменко В.Е., Индаков Н.С. Базирование и базы в машиностроении: учебное пособие, 2е изд. испр. и доп. – Красноярск: ИПЦ КГТУ, 2006. – 96 с.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 176; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.253.240 (0.01 с.) |

или

или

;

;

– подача фрезы, мм/об; z – число зубьев фрезы;

– подача фрезы, мм/об; z – число зубьев фрезы;  – подача фрезы, мм/зуб.

– подача фрезы, мм/зуб. принимают по нормативным /3; 4/ или экспериментальным данным. В связи с неблагоприятными условиями работы инструмента, многократно врезающегося в обрабатываемую заготовку, относительный износ

принимают по нормативным /3; 4/ или экспериментальным данным. В связи с неблагоприятными условиями работы инструмента, многократно врезающегося в обрабатываемую заготовку, относительный износ  инструмента при фрезеровании больше относительного износа

инструмента при фрезеровании больше относительного износа

:

:

в окрестностях номинальных значений параметров в ряд Тейлора и ограничившись учетом погрешности только первой степени, получим выражение для расчета абсолютной погрешности выходного параметра Y:

в окрестностях номинальных значений параметров в ряд Тейлора и ограничившись учетом погрешности только первой степени, получим выражение для расчета абсолютной погрешности выходного параметра Y:

показывают, что значения производных при

показывают, что значения производных при  равны среднему значению −

равны среднему значению −  называют абсолютной чувствительностью функции цели к изменению переменной, или коэффициентом влияния, передаточным отношением.

называют абсолютной чувствительностью функции цели к изменению переменной, или коэффициентом влияния, передаточным отношением.

определяют как случайные величины. Если между погрешностями, рассматриваемыми попарно, существует вероятностная связь с коэффициентом корреляции j ir, то суммарная погрешность обработки

определяют как случайные величины. Если между погрешностями, рассматриваемыми попарно, существует вероятностная связь с коэффициентом корреляции j ir, то суммарная погрешность обработки

– коэффициент относительного рассеяния, характеризующий отношение поля рассеяния погрешности при нормальном законе распределения к действительному полю рассеяния;

– коэффициент относительного рассеяния, характеризующий отношение поля рассеяния погрешности при нормальном законе распределения к действительному полю рассеяния;  – допуск; i – индекс элементарной погрешности.

– допуск; i – индекс элементарной погрешности. ;

; ;

; при l/6 σ = 3);

при l/6 σ = 3); ;

; и Максвелла

и Максвелла  .

. . Если погрешности независимы друг от друга, то

. Если погрешности независимы друг от друга, то

путем суммирования его с погрешностью диаметрального размера, вычисленной для определенного поперечного сечения. Для линейных размеров, координирующих положение обрабатываемой плоскости или оси отверстия относительно другой поверхности детали,

путем суммирования его с погрешностью диаметрального размера, вычисленной для определенного поперечного сечения. Для линейных размеров, координирующих положение обрабатываемой плоскости или оси отверстия относительно другой поверхности детали,

и

и  . В формулах (8) и (9) коэффициент 1/К (К – коэффициент относительного рассеяния выходного параметра) корректирует суммарную погрешность для заданной гарантированной надежности Рr:

. В формулах (8) и (9) коэффициент 1/К (К – коэффициент относительного рассеяния выходного параметра) корректирует суммарную погрешность для заданной гарантированной надежности Рr:

) с допуском

) с допуском  мм.

мм.