Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные показатели сварочной дугиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

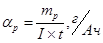

Для определения производительности, скорости и эффективности сварки используют уравнения, взаимосвязывающие параметры процесса. Коэффициент расплавления металла определяется по уравнению

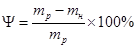

где: Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока. Однако не весь расплавленный металл идет на образование сварного шва. Часть его разбрызгивается, испаряется, окисляется и т.п. Величина, характеризующая потери расплавленного металла, называется коэффициентом потерь и определяется по формуле

где: Этот коэффициент зависит от типа электрода, режимов сварки, типа сварного соединения и возрастает при увеличении плотности тока и длины дуги. Поэтому при ручной дуговой сварке на воздухе максимально допустимым считают ток 600 А. При больших токах потери металла неоправданно велики. Производительность сварки определяется количеством наплавленного металла в единицу времени или скоростью образования шва:

где:

где:

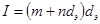

При дуговой сварке диаметр электрода зависит от толщины свариваемого металла. Для выбора электрода при ручной дуговой сварке можно руководствоваться следующей зависимостью:

Величина сварочного тока связана с диаметром электрода соотношением:

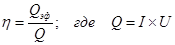

где: Для характеристики процесса сварки часто используют понятие эффективной мощности КПД процесса - есть отношение эффективной мощности к общему количеству теплоты, выделяемому при горении дуги.

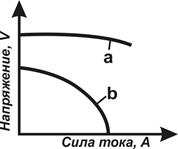

Для ручной дуговой сварки Источники тока для питания сварочной дуги Сварочные трансформаторы При выборе источников сварочного тока важное значение имеет внешняя характеристика, выражающая зависимость напряжения на зажимах источника тока от нагрузки, т.е. от силы тока.

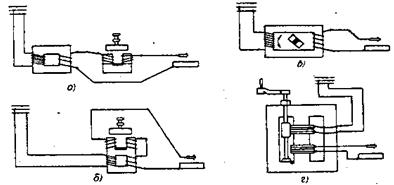

Источники тока для обычных целей имеют внешнюю характеристику, близкую к прямой (рис. 1.3 а). В случае сварки источник работает в режиме короткого замыкания, поэтому для них характеристика должна быть крутопадающей (рис. 1.3 б). Обеспечивают наличие такой характеристики дроссели трансформаторов. Если сварочный трансформатор не имеет дросселя, то крутизна характеристики обеспечивается токами самоиндукции, возникающими во вторичной обмотке. Из соображений безопасности максимальное напряжение источника не должно превышать 90 В – для переменного тока и 100 В – для постоянного. Выделяют четыре основных вида трансформаторов (рис. 1.4). Регулировка сварочного тока у трансформаторов первых двух типов (а,в) производится с помощью дросселя 2 путем изменение зазора сердечника.

Рис. 1.4. Схема сварочных трансформаторов: а – с отдельной дроссельной катушкой; б – с совмещенной дроссельной катушкой; в – с магнитным шунтом; г – с подвижной обмоткой

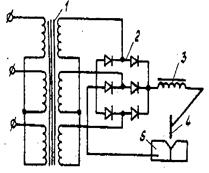

С увеличением зазора индуктивное, сопротивление падает и сварочный ток растет и наоборот. В трансформаторе, представленном на рис. 1.4, изменение тока производится поворотом шунта 2 сердечника. С увеличением угла поворота через него замыкается меньше магнитный поток, а значит, больше пойдет через вторичную обмотку, что приведет к увеличению тока и наоборот. Наконец, в последнем типе трансформаторов (рис. 1.4г) величина тока изменяется путем перемещения подвижной катушки 2 относительно неподвижной 1. Промышленностью для сварки постоянным током выпускаются сварочные выпрямители, которые имеют значительные преимущества в сравнении с генераторами. У них меньше вес, больше КПД, создают меньше шума и т.д. Схема выпрямителя показана на рис. 1.5а). Состоят они из понижающего трансформатора и выпрямительного блока, собранного на селеновых или кремниевых полупроводниках. Выпрямители чаще всего имеют две ступени регулирования сварочного тока. Переход с одной ступени на другую осуществляется одновременным переключением первичной и вторичной обмоток силового трансформатора со «звезды» на «треугольник». Пределы тока при этом увеличиваются в 3 раза. Плавное регулирование тока в пределах одной ступени производится изменением расстояния между первичными и вторичными обмотками трансформатора.

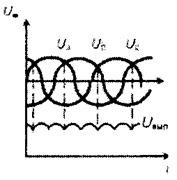

Рис. 1.5. а) Схема сварочного выпрямителя, в) вид выпрямленного трехфазного тока

Как видно из рис. 1.5 в. выпрямленный ток является, постоянным только по направлению, а по величине он пульсирующий.

Сварочные инверторы Низкочастотные трансформаторы (рис.1.4) имеют громоздкий и тяжелый сердечник. Сварочный трансформатор, даже сравнительно небольшой мощности, имеет массу более 10 кг. Но если увеличить частоту тока до 50-60 кГц, то при той же мощности масса трансформатора будет всего четверть килограмма. Чтобы уменьшить вес трансформатора, улучшить зажигание и стабильность горения дуги в последние десятилетия разработаны принципиально новые источники питания дуги – ИНВЕРТОРЫ. За счёт увеличения рабочей частоты в этих источниках до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора. Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 Вольт. Это первая ступень преобразования (рис.1.6.).

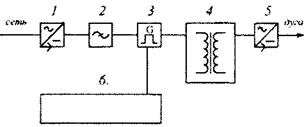

Рис.1.6. Блок-схема сварочного инвертора: 1 - сетевой выпрямитель. 2 - сетевой фильтр, 3 - преобразователь частоты (инвертор). 4 - трансформатор, 5 - высокочастотный выпрямитель, 6 - блок управления Инвертор, ключевыми элементами которого обычно являются мощные высокочастотные полевые транзисторы или тиристоры, преобразует высокое постоянное напряжение в переменное, высокой частоты. Его характеристики задаются блоком управления. Цепи обратной связи стабилизируют величину выходного тока и напряжения. До сварочного напряжения порядка 60-90В высокочастотное напряжение понижается с помощью высокочастотного трансформатора. После высокочастотного выпрямителя сглаженное дросселем пульсирующее напряжение высокой частоты поступает на электрододержатель.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 620; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.137.10 (0.007 с.) |

(1.4)

(1.4) – масса расплавленного металла (г), t – время (ч), I – сила тока (А).

– масса расплавленного металла (г), t – время (ч), I – сила тока (А). , (1.5)

, (1.5) – масса наплавленного металла.

– масса наплавленного металла. (1.6)

(1.6) – коэффициент наплавки,

– коэффициент наплавки,

(1.7)

(1.7) – соответственно сечение и длина сварного шва;

– соответственно сечение и длина сварного шва; – плотность наплавляемого металла, кг/м3. Тогда скорость сварки

– плотность наплавляемого металла, кг/м3. Тогда скорость сварки  можно определить:

можно определить: (1.8)

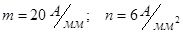

(1.8) (1.9)

(1.9) – постоянные коэффициенты, которые в случае сварки углеродистых сталей можно принять

– постоянные коэффициенты, которые в случае сварки углеродистых сталей можно принять  .

. , которая идет на нагрев металла.

, которая идет на нагрев металла. , (1.10)

, (1.10) для сварки под флюсом

для сварки под флюсом  при сварке неплавящимся электродом в среде защитных газов

при сварке неплавящимся электродом в среде защитных газов  .

.