Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сварочные покрытые электродыСодержание книги Поиск на нашем сайте

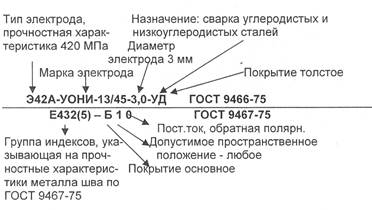

Электроды для ручной дуговой сварки изготавливают по ГОСТ 9466-75. Они представляют собой стержни диаметром 1,6…12 мм и длиной до 450 мм из сварочной проволоки, в большинстве случаев Св-08 и Св-08А, на поверхность которой нанесён слой покрытия (различной толщины). Один из концов электрода надлине 20...30 мм освобождён от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки, а для облегчения зажигания дуги, в ряде случаев, наносят ионизирующий слой, например на основе графита. Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла. Для выполнения перечисленных функций электродное покрытие должно содержать следующие вещества: шлакообразующие, газообразующие, раскисляющие, легирующие, стабилизирующие и связующие. Классификация электродов и общие технические требования к ним представлены в основном стандарте ГОСТ 9466-75. Типы электродов регламентированы стандартами ГОСТ 9467-75, 10051-75, 10052-75. Тип электрода (например, по ГОСТ 9467-75) характеризует механические свойства (или гарантированное содержание химических элементов) металла шва. В обозначении типа электрода буква «Э» означает электрод, а стоящее за ней число показывает временное сопротивление разрыву металла шва. Так, электрод типа Э-46А должен обеспечить временное сопротивление разрыву не менее 451 МПа (46 кгс/мм2). Буква А, стоящая в конце, указывает на повышенные пластические свойства металла сварного шва. Буквы и цифры, входящие в обозначение типов электродов для сварки теплоустойчивых и легированных сталей с особымисвой ствами показывают примерный химический состав наплавленного металла. Например, электроды типа Э-09Х1МФ (марка ЦЛ-20) дают в расплавленном металле около 0,09% углерода, 1% хрома и некоторое количество молибдена и ванадия. Каждому типу может соответствовать одна или несколько марок электродов. Марка электродов – это промышленное обозначение, которое дано разработчиком. В наименовании марки никакой информации о свойствах электродов не содержится. Ниже представлена классификация покрытых электродов в зависимости: - от их назначения (таблица 2.2); - от вида покрытия (таблица 2.3); - от пространственного положение сварки, наплавки (таблица 2.4); - от применяемого рода и полярности сварочного тока (таблица 2.5); - от толщины покрытия (таблица 5.6).

Таблица 2.2. Классификация покрытых электродов в зависимости от назначения

Окончание таблицы 2.2

Таблица 2.3 Классификация электродов в зависимости от вида покрытия

Таблица 2.4 Классификация покрытых электродов в зависимости от допустимого пространственного положения шва

Таблица 2.5 Классификация покрытых электродов в зависимости от рода и полярности применяемого сварочного тока

Таблицы 2.6 Классификация электродов в зависимости от толщины покрытия

Флюсы сварочные

Сварочными флюсами называют специально приготовленные неметаллические порошки с размером отдельных зёрен 0,25...4,0 мм. Флюсы применяют при автоматической и полуавтоматической сварке, для газовой сварки, электрошлаковой сварки и при наплавке. Флюсы, расплавляясь, образую тишлаковую защиту сварочной ванны от окисления кислородом воздуха. Кроме того, флюсы позволяют легировать металл сварочной ванны и удалять из него окислы, серу, фосфор и газы. Таким образом, флюсы выполняют те же функции, что и покрытия электродов при ручной дуговой сварке. По назначению флюсы можно разделить на три основные группы: 1) для сварки низкоуглеродистых и низколегированных сталей; 2) для сварки легированных и высоколегированных сталей; 3) для сварки цветных металлов и сплавов. Такое разделение является в известной мере условным, поскольку флюсы, применяющиеся для сварки металлов одной группы, иногда могут быть использованы для другой группыме таллов. По химическом у составу различают: 1) окислительные флюсы, содержащие в основном МпО и Si02 (другими составляющими являются CaO, MgO, CaF2, А1203); их применяют преимущественно применяют при сварке углеродистых и низколегированных сталей; 2) безокислительные, практически не содержащие МпО и Si02, в них входят, главным образом, фториды CaF2 и прочные окислы металлов; их преимущественно используют для сварки высоколегированных сталей; 3) бескислородные, целиком состоящие из фторидных и хло- ридных солей металлов, а также других составляющих, не содержащих кислород; используют для сварки алюминия, титана. По способ уизготовления флюсы делятся на плавленные и керамические. Плавленные флюсы получаю тплавлением исходных материалов. В состав этих флюсов входят только шлакообразующие компоненты (марганцевая руда МпО, кварцевый песок Si02, плавиковый шпат CaF2 и др.). Плавленные флюсы изготавливают в соответствии с требованиями ГОСТ 9087-81. Для сварки низкоуглеродистых и низколегированных сталей используют плавленные флюсы АН-348, АН-60, ОСЦ-45, ФЦ-9; для сварки и наплавки высоко- и среднелегированных сталей – АН-8, АН-20, АН-22, АН-26. Для механизированной сварки меди и её сплавов успешно применяют те же флюсы, что и для сварки сталей: ОСЦ-45, АН-348, АН-20. Для сварки алюминия и его сплавов используют флюсы на основе фторидов и хлоридов щелочных металлов: АН-А1, УФОК-А1, МАТИ-1. Керамические (неплавленные) флюсы кроме шлакообразующих компонентов содержат также раскислители и легирующие элементы. Их получают механическим смешиванием мелкоизмолотых компонентов с жидким стеклом, продавливанием полученной тестообразной массы через сито и последующим прокаливанием при 300°С. Керамические флюсы позволяют значительно проще легировать металлшва, для чего в состав флюса вводят требуемое количество легирующих примесей. Вторым важным преимуществом керамических флюсов является их малая чувствительность к ржавчине, окалине и влаге на поверхности свариваемых кромок деталей. Это особенно важно при строительно-монтажных работах на открытом воздухе. Для сварки низкоуглеродистых и низколегированных сталей применяют керамические флюсы марок К-11, КВС-19; для сварки легированных сталей – КС-З0ХГСНА, КС-Ш, ФЦК и др. При наплавке используют легирующие керамические флюсы марок: КС-Х12М, КС-3Х2В6 и др.

Защитные газы

При сварке в среде газов применяют два основных вида газов: 1) инертные, не взаимодействующие с металлом шва (аргон, гелий и их смеси); 2) химически активные газы, участвующие в реакциях с металлом шва и электродом; по свойствам различают три группы активных газов: с восстановительными свойствами (водород, окись углерода); с окислительными свойствами (углекислый газ, водяные пары); выборочной активности (азот активен к черным металлам, алюминию, инертен к меди, её сплавам, золоту, серебру). Инертные газы целесообразно применять для сварки алюминия, магния, титана и сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом. Инертные газы с добавками кислорода или углекислого газа применяют для сварки легированных сталей и сплавов. Применение углекислого газа обеспечивает надежную изоляцию зоны дуги от соприкосновения с газами воздуха и предупреждает азотирование металла шва. При высокой температуре углекислый газ частично диссоциирует:

2СО2 ↔ 2СО + О2.

Все три компонент азащищают металл от воздействия воздуха, но в то же время окисляют его, причем наиболее интенсивно те элементы металла, которые имеют большое сродство к кислороду (Si, Мn, Сu и др,). Поэтому при сварке в среде углекислого газа используют сварочную проволоку с повышенным содержанием марганца и кремния (Св-12ГС, Св-08ГС, Св-08Г2С). Углекислый газ применяют при сварке углеродистых и легированных сталей. Водород защищает металл от окисления и азотирования. При высоких температурах, имеющих место в зонедуги, он легко соединяется с углеродом, содержащимся в основном металле, образуя газообразный углеводород. В результате этой реакции содержание углерода в металле шва может значительно снизиться. Азот применяют для сварки металлов и сплавов, не взаимодействующих с этим газом (например, медь, некоторые аустенитные стали).

Порядок выполнения работы

1) Ознакомиться с общей характеристикой сварочных материалов, используя стенды, планшеты и натурные образцы. 2) Ознакомиться с процессом автоматической сварки под слоем флюса, выполненным электродами различного типа. 3) Выполнить данными электродами односторонние стыковые швы, дать характеристику горения дуги; оценить качество полученного сварного шва (наличие пор, трещин, подрезов, наплывов и др.). 4) Написать отчет.

Содержание отчёта 1. Цель работы. 2. Дать краткую характеристику и назначение каждого сварного материала (объем определяет преподаватель): - привести по одному примеру марки сварочной сплошной проволоки из каждой группы и расшифровать; - указать характерное отличие порошковой от сплошной проволоки и области применения; - назвать все сварочные материалы при сварке неплавящимися электродами и дать их характеристику; - обосновать необходимость покрытий сварочной проволоки при изготовлении электродов; - сформулировать понятие «тип» и «марка» электродов; - расшифровать структуру условного обозначения покрытых электродов (по сертификату); - указать, в каких способах сварки применяются флюсы, и обосновать необходимость их применения; какие способы сварки выполняются с применением защитных газов; виды и назначение газов. 3. Характеристика выбранных для данной работы электродов. 4. По результатам работы заполнить таблицу.

Лабораторная работа № 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 451; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.009 с.) |

Пример условного обозначения электрода:

Пример условного обозначения электрода: