Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техника выполнения сварных швовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Зажигание дуги. Существуют два способа зажигания дуги: прямым отрывом и отрывом по кривой (второй напоминает движение при зажигании спички). Оба способа используются в равной мере, но первый чаще при сварке в узких и неудобных местах. Длина дуги. Расстояние от активного пятна на расплавленной поверхности электрода до активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т.п. и задается вручную сварщиком. Нормальной считают длину дуги, равную 0,5...1,1 диаметра стержня электрода. Лучшее качество сварки обеспечивае ткороткая дуга. Увеличение длины дуги снижает устойчивость её горения, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл. Движение электрода. В процессе сварки электрод перемещают не менее чем в двух направлениях: во-первых, по мере оплавления он подается вдоль своей оси в дугу, поддерживая постоянную длину дуги, во-вторых, перемещается в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого равна 0,8…1,5 диаметра электрода. Узкий валик обычно накладывают при проварке корня шва, сварке тонких листов и т.п. Однако чаще всего применяют швы шириной 1,5…4,0 диаметра электрода. Для получения валика такой ширины необходимо производить поперечные колебательные движениия электродом. Положение электрода. Направление сварки может быть слева направо, справа налево, от себя и к себе. Независимо от направления сварки положение электрода должно быть определенным: электрод должен быть наклонён к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Обычно сварку выполняют вертикально расположенным электродом при его наклоне относительно швау глом вперёд или назад. Концовка шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие повышенного содержания в нём серы, фосфора и други хпримесей. При сварке низкоуглеродистой стали кратер заполняют электродным металлом (прекращают перемещение электрода и медленно удлиняют дугу до обрыва) или выводят его в сторону основного металла. При сварке стали, склонной к закалке, вывод кратера всторону основного металла не допустим ввиду возможности образования трещин. Марку электрода выбирают по справочнику, в зависимости от материала свариваемых изделий. Некоторые наиболее распространённые марки электродов приведены в таблице 3.1. Таблица 3.1 Электроды и их значения

Окончание таблицы 3.1

Порядок выполнения работы 1) Ознакомиться с оборудованием для ручной дуговой сварки. 2) Изучить методику ипринципы выбора режимов ручной сварки. 3) Ознакомиться с техникой выполнения ручных швов. 4) Определить αр, αн и ψ для электродов 2-х марок диаметром 4 мм. Для этого необходимо: - замаркировать пластины и взвесить их; - определить погонный вес электродного стержня (г/п.м); - произвести наплавку валика на пластину электродами исследуемой марки. В процессе наплавки фиксировать силу сварочного тока и время горения дуги; - зачистить валик и прилегающую зону основного металла от брызг и взвесить; - определить вес прутка сварочной проволоки в огарке электрода (г), змерить толщинуслоя обмазки; - используя полученные данные, вычислить коэффициенты расплавления, наплавки и потерь электродного металла.

Содержание отчёта

1. Цель работы. 2. Описать основные и вспомогательные параметры режимов сварки и их влияние на форму и размеры сварного шва. 3. Сформулировать принципы выбора диаметра электрода и силы сварочного тока. 4. Описать сущность коэффициентов расплавления, наплавкии потерь расплавленного электродного металла и их вычисление на основе опытных наплавок. 5. Составить таблицу опытных наплавок и расчетов коэффициентов.

Лабораторная работа № 4

АВТОМАТИЧЕСКАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА (НАПЛАВКА) ПОД СЛОЕМ ФЛЮСА

Цель работы: Изучить устройство и работу сварочной головки типа АБС. Определить влияние параметров режима сварки (наплавки) на формирование наплавленного валика и его форму. Оборудование и принадлежности: 1. Автоматическая сварочная головка типа АБС. 2. Источник питания типа ВС-600. 3. Наплавочная порошковая проволока. 4. Сварочный флюс (АН-20, АН-348А). 5. Стальные пластины из малоуглеродистой стали. 6. Инструкция по технике безопасности. Содержание и методика проведения работы

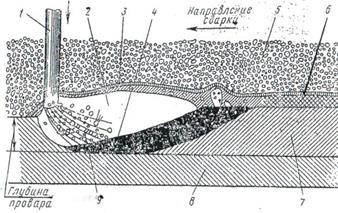

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем сыпучего зернистого флюса (рис. 4.1).

Рис. 4.1. Схема горения сварочной дуги под флюсом

Под действием тепла дуги 9 расплавляется основной металл 8, электродная проволока 1 и часть флюса 5, непосредственно прилегающая к зоне сварки. Электродная проволока подается вниз в зону сварки со скоростью её плавления, плавится и переходит в шов в виде отдельных капель. Одновременно с этим проволока передвигается вдоль свариваемых кромок. В результате чего происходит процесс сварки. Расплавленный флюс образует плотную эластичную оболочку – флюсогазовый пузырь 2. Поверх этого пузыря находится слой жидкого шлака 3. Флюсогазовый пузырь надёжно защищает расплавленный металл от вредного воздействия кислорода и азота воздуха. Во флюсогазовом пузыре создается большое давление газов, которое оттесняет часть жидкого металла 4 в противоположную направлению сварки сторону. После остывания жидкого металла образуется сварно йшов 7, покрытый затвердевшей коркой шлака 6. Качество формирования наплавленного слоя, его химический состав иструктура зависят от режима сварки (наплавки). Основными факторами, определяющими режим наплавки (сварки) является сила тока и напряжение на дуге, скорость подачи проволоки, скорость сварки. С увеличением тока растёт производительность процесса наплавки. Однако увеличение тока приводит к увеличению глубины проплавления и образованию высоких и узких валиков. Напряжение при данном токе определяет форму наплавленного валика. Чем больше напряжение, тем шире валик и меньше глубина проплавления. При скорости наплавки в диапазоне 20...40 м/ч глубина проплавления практически не меняется. При повышении скорости до 60 м/ч происходит уменьшение глубины проплавления. Скорость подачи электродной проволоки тесно связана с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости её плавления. Форма шва (рис. 5.2) определяется глубиной провара (h), шириной валика (е), высотой валика (q) и коэффициентом формы глубины провара kП = e/h и коэффициентом формы усиления шва (валика) kУ = e/q. Для качественных швов kП > 1,3, а kУ = 6…10. При наплаке валиков kП > 5, а kУ = 2,5…4.

Рис. 4.2. Форма шва

Автоматической принято называть сварку (наплавку) с механизированным возбуждением и поддержанием дуги, механизированной подачей присадочных материалов в зону плавления и механизированным перемещением дуги вдоль шва (валика). Широкое применение в промышленности получил самоходный универсальный сварочный автомат типа АБС (рис. 5.З). Этот автомат предназначен для автоматической сварки (наплавки) под флюсом продольных и кольцевых швов. Аппарат состоит из трех узлов А, Б и С, каждый из которых специализирован для выполнения определенных операций. Узел А – это простейшая подвесная сварочная головка, которая выполняет функции подачи электродной проволоки в зону дуги и подводки тока к электродной проволоке. Узел Б представляет собой бункер с флюсоаппаратом для подачи и отсоса флюса и подъемный механизм для передвижения головки в вертикальном направлении. На бункере крепится кассета с электродной проволокой. Узел С – это самоходная тележка, осуществляющая передвижение головки вдоль свариваемого изделия. Используя только узлы А и Б, можно получить тяжелую подвесную головку АБ, снабженную механизмом для подъёма и опускания головки с флюсоаппаратом.

Подающий механизм состоит и зэлектродвигателя и редуктора. Редуктор состоит из одной червячной и двух цилиндрических пар, одна и зкоторых является сменной и служит для изменения скорости подачи электрода. Настройка механизма правки электродной проволоки осуществляется поперечным перемещением двух правы хроликов, расположенных на эксцентриковых осях. Для удобства заправки электродной проволоки все левые ролики при помощи эксцентриков отводятся в сторону. Мундштук головки снабжен направляющей воронкой 9, обеспечивающей надежную концентрическую ссыпку флюса и являющейся базой для крепления копира. Направление движения электрода по свариваемым кромкам производится либо вручную с помощью поперечного корректора 4 и указателя 1, либо механически при помощи специального трехроликового копира, жёстко связанного с мундштуком. Ролики копира катятся по разделке впереди дуги и под действием пружины прижимаются к свариваемым кромкам. Вертикальное перемещение роликов под действием пружин необходимо для компенсации перекоса изделия и перехода через прихватки. Подъемный механизм служит для регулирования уровня головки над изделием. При помощи фланца головка прикрепляется к станку или самоходной тележке. Фланец поворачивается относительно корпуса, и это даёт возможность осуществлять поворот всей головки относительно тележки или станка соответственно на 90° и 180°. Цилиндр с помощью двух реечных пар перемещается в корпусе в вертикальном направлении, что позволяет регулировать высоту уровня сварки. На верхней части полого цилиндра устанавливается аппарат 8 и кассета 7 для электродной проволоки. Внутренняя поверхность цилиндра используется как сборник флюса, откуда через штуцер с шибером флюс поступает в зону сварки. Флюсоаппарат 8 служит для беспрерывной подачи флюса в зону сварки и отсоса нерасплавленного флюса. Флюсоаппарат работает от сети сжатого воздуха давлением 4…5 ати. Самоходная тележка служит для передвижения головки вдоль шва и представляет собой трехроликовую тележку велосипедного типа, которая движется по рельсовому пути, состоящему из двух швеллеров, расположенных в вертикальной плоскости. Тележка приводится в движение от асинхронного двигателя. Скорость подачи сварочной проволоки в зону сварки и скорость сварки определяются сооношением ведомых и ведущих шестерён механизма подачи проволоки и механизма перемещения сварочной головки (таблицы 4.1 и 4.2).

Порядок выполнения работы

1) Изучить устройство и работу сварочной головки типа А, Б, С. Порядок настройки и управления сварочной головкой. 2) Собрать образцы из металлических пластин и установить их на наплавочный стол. 3) Проверить настройку аппарата на заданные режимы. 4) Произвести наплавку валиков в соответствии с условиями опытов (различные режимы). 5) После наплавки и остывания всех валиков произвести замеры параметров h, b, c и определить по формулам коэффициенты kП и kУ. Все данные занести в таблицу.

Содержание отчёта

1. Цель работы. 2. Описать устройство сварочного аппарата типа АБС. 3. Описать особенности сварки подслоем флюса и влияние параметров режима на форму сварных швов. Таблица 4.1 Изменение скорости подачи сварочной проволоки в зависимости от сменных шестерён подающего механизма

Таблица 4.2 Изменение скорости сварки в зависимости от сменных шестерён механизма перемещения головки

Лабораторная работа № 5

КОНТАКТНАЯ СТЫКОВАЯ СВАРКА

Цель работы. Изучение технологии контактной стыковой сварки, оценка влияния параметро врежима на качество сварного соединения. Оборудование и принадлежности: 1. Стыкосварочная машина АСИФ-50. 2. Прутки из низкоуглеродистой стали диаметром 6 мм. 3. Приспособление для испытания на угол загиба. 4. Наждачный круг для обрезки грата. 5. Разрывная машина УММ-10. 6. Инструкция по технике безопасности.

Содержание и методика проведения работы

Сущность контактной сварки заключается в элекгронагреве заготовок в месте контакта за счёт повышенного сопротивления этого участка электрическому току и сжатия нагретых зон. Тепловая энергия, выделяемая проходящим электрическим током через контакт соединенных деталей, может быть выражена следующей формулой:

где RМ – спротивление металла свариваемой детали, Ом; RК – спротивление контакта между деталями, Ом; RЭ - спротивление контакта между электродом и изделием, Ом; I – сила сварочного тока, А; d – диаметр детали, мм; t – время прохождения тока, с.

Полезной для процесса сварки является энергия, выделяемая в контакте (I2RKdt), и энергия, выделяемая в толще металла (2I2RMdt). Энергия, выделяемая на контактах между электродами и изделием, оказывает отрицательное влияние, так как расходуется на разогрев электродов и ускоряет их износ. При контактной стыковой сварке (рис. 5.1) соединение свариваемых частей происходит по всей поверхности стыкуемых торцов.

Рис. 5.1. Схема процесса стыковой сварки: РЗ – усилие зажатия деталей; РОС – усилиеосадки

Свариваемые детали закрепляют в медных зажимах машины. Правый зажим установлен на подвижной плите, перемещение которой и сжатие изделий силой РОС осуществляется механизмом сжатия. Первичную обмотку трансформатора включают в сеть переменного тока (220 В или 380 В). Регулирование сварочного тока ступенчатое, для чего первичную обмотку трансформатора делят нанесколько секций. Величина вторичного напряжения составляет 1…12 В. Чем меньше включено в сеть витков первичной обмотки, тем больше вторичное напряжение и вторичный (сварочный) ток. Контактная стыковая сварка широко применяется в инструментальном производстве при изготовлении составного инструмента, для сварки проволоки, листов и лент при укрупнении рулонов или для осуществления непрерывных технологических процессов. Стыковой сваркой сваривают детали круглых, квадратных и прямоугольных сечений из стали, меди, алюминия и их сплавов. Максимальная площадь поперечного сечения заготовок достигает 32000 мм2. Стыковую сварку выполняют на специальных стыковых сварочных машинах. Стыковая сварка может быть выполнена двумя способами: сопротивлением и оплавлением (непрерывным ипрерывистым). Сущность сварки сопротивлением состоит в том, что торцы свариваемых деталей сдавливают с усилием 20...50 МПа. При включении тока в месте соприкосновения предварительно зачищенных торцов возникает электрический контакт. Так как сопротивление на участке контакта значительное, то здесь выделяется большое количество тепла (температура металла в зоне контакта достигает 1200…1250°С), в результате чего металл нагревается до пластического состояния. При непрерывном сдавливании (осадке) заготовок вместе контакта они свариваются. Этот способ требует тщательной зачистки торцов. Неравномерность нагрева и окисление металла на торцах понижают качество сварки сопротивлением, что ограничивает область её применения. Таким способом можно сваривать детали круглого и прямоугольного сечения площадью не более 250 мм2. Стыковая сварка непрерывным оплавлением включает 2 стадии: оплавление и осадка. Заготовки устанавливают в зажимах машины, включают ток и медленно сближают их. Приэ том торцы заготовок касаются в одной или несколькихт очках. В местах касания образуются перемычки, которые мгновенно испаряются и взрываются, что сопровождается выбросом мелких капель металла. При дельнейшем сближении заготовок образование и взрыв перемычек происходит и на упругих участках; когда вся поверхность свариваемых торцов оплавится и покроется слоем жидкого металла, прикладывают усилие осадки. В процессе сплавления заготовки укорачиваются на заданный припуск. Такой способ применяют при сварке тонкостенных труб, листов, рельсов. Стыковая сварка непрерывным оплавлением обеспечивает равномерный нагрев заготовок по сечению и позволяет получать стабильное качество стыка. При сварке прерывистым оплавлением детали (сварка с подогревом), зажатые в машине, периодически смыкают и размыкают при постоянно включенном токе. Число замыканий в зависимости от сечения заготовок может быть от одного, двух до нескольких десятков. Торцы постепенно нагреваются до 800…900°С. Затем производят оплавление и осадку. Применение прерывистого оплавления позволяет предупредить резкую закалку и получить пластичные стыки при сварке закаливающихся сталей; снизить требуемую мощность машины, сваривать заготовки больших сечений. Стыковую сварку оплавлением применяют для изделий из углеродистых и легированных сталей с поперечным сечением 40000... 60000 мм2, а также цветных и разнородных металлов. Для получения качественного стыкового соединения необходимо правильно выбрать технологические параметры режима сварки: - сварочный ток ICB, А, напряжение U, В; - усилие осадки РОС, МПа; - время нагрева τ, с; - припуск на осадку СОС, мм; - установочную длину l1, l 2, мм. Сварочный ток оказывает большое влияние на качество сварки. При малом токе могут появиться непровары и включения окислов, слишком большой ток может привести к перегреву и пережогу металла, трещинам в зонес варки. Сварочный ток подсчитывают как произведение плотности тока i на площадь поперечного сечения детали S заг. Плотность тока возрастает с уменьшением площади поперечного сечения заготовок, временис варки, повышением теплопроводности и снижением удельного электросопротивления метала и находится в пределах 3…300 А/мм2 (табл. 5.1 и 5.2). Время нагрева – время прохождения тока через заготовки, зависит от плотности тока и сечения заготовки (см. табл. 5.1 и 5.2). Завышенное время нагрева является одной из причин возникновения окислов в стыке и образования малопластичной перегретой структуры металла. Недостаточное время нагрева приводит к непровару.

Таблица 5.1 Плотность тока и время нагрева при сварке сопротивлением заготовок из углеродистой стали

Таблица 5.2 Плотность тока и время нагрева при сварке оплавлением заготовок из углеродистой стали

Усилие (давление) осадки РОС возрастает с увеличением сечения заготовок и с повышением жаропрочности свариваемого материала. Оно возрастает также с уменьшением температуры металла в околостыковых зонах, за счёт которых происходит пластическая деформация. При недостаточном давлении может появиться непровар, а при чрезмерном давлении возможно образование трещин в зоне сварки. Давление подсчитывают как произведение удельного давления на площадь поперечного сечения заготовок. При сварке сопротивлением углеродистых сталей давление осадки принимаю травным 10...30 МПа. Значения давления осадки при сварке плавлением различных материалов приведено в табл. 5.3.

Таблица 5.3 Давление осадки при сварке оплавлением

Установочная длина – величина выступающих из губок зажимов машины концов деталей в начале сварки (рис. 5.2).

а б

Рис. 5.2. Схема установки свариваемых деталей при стыковой сварке: а – сопротивлением; б – непрерывным оплавлением; l1, 12 – суммарная установочная длина; СОП – припуск на оплавление; СОС – припуск нао садку

Установочная длина оказывает большое влияние на нагрев свариваемых деталей. При малой установочной длине заготовки прогреваются недостаточно, так как тепло интенсивно отводится в губки. Завышение длины сопровождается перегревом заготовок, увеличение мдлины деформируемого участка и искривлением свариваемых деталей. Обычно установочная длина принимается 0,5...2 диаметра стержня. При сварке стержней установочная длина должна составлять 1,5 диаметра заготовки для низкоуглеродистых сталей, 2...2,4 – для низколегированных сталей. При сварке листов установочная длина зависит от толщины листа и протяженности стыка. Например, для листа толщиной 2...8 мм установочная длина составляет 10...12 мм, при длине стыка 400...800 мм – 13... 16 мм, при длине стыка 800...1000 мм – 14...17 мм. Припуски на осадку и оплавление должны быть такими, чтобы обеспечить полный провар свариваемых заготовок и получение в зоне сварки плотного металла. Если припуски недостаточны, то в стыке остаются раковины и наблюдаются непроваренные участки. При завышении величины припусков качество стыков также понижается вследствие искривления волокон и перегрева металла. Припуск на сварку сопротивлением берётся небольшой, так как он расходуется только на осадку. Например, для деталей диаметром или со стороной квадрата до 100 мм он составляет соответственно 0,3...0,5 диаметра и 0,15...0,2 стороны квадрата. Припуск при сварке оплавлением расходуется на оплавление и осадку. Для листов полос из лент из углеродистых и низколегированных сталей значение припуска принимают в зависимости, главным образом, от их толщины. При определении припуска необходимо учитывать также зазор между свариваемыми поверхностями. Для получения качественной сварки выбирают оптимальный режим и производят контрольную проверку сваренных стыков на разрыв и угол загиба.

Порядок выполнения работы

1) Ознакомиться с методикой выбора параметров режима контактной стыковой сварки. 2) Получить у мастера 8 прутков из низкоуглеродистой стали диаметром 6 мм для выполнения четырех стыковых соединений. 3) Выбрать способ стыковой сварки и рассчитать необходимые параметры режима сварки. Результаты занести в таблицу отчета. 4) Ознакомиться с работой стыкосварочной машины и выполнить по два стыковых соединения при напряжении 1,1 В и 1,7 В. 5) Для каждого режима сварки произвести испытание одного образца на растяжение, а другого – на угол загиба. 6) Выполнить визуальный контроль качества сварного соединения. 7) Написать отчет.

Содержание отчёта 1. Цель работы. 2. Теоретические сведения. 2.1. Сущность и применение контактной стыковой сварки. 2.2. Основные параметры стыковой сварки. 2.3. Причины возникновения одного из следующих дефектов стыковой сварки (по указанию преподавателя): - непровар; - перегрев металла; - трещины в зоне сварки; - смещение торцов заготовок; - неметаллические включения (окислы) в зоне сварки. 3. Краткая информация о практической части работы. 4. Составить сводную таблицу.

Лабораторная работа № 6

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА Цель работы. Изучение технологии точечной контактной сварки и оценка влияния параметров режима на качество сварного соединения. Оборудованиеипринадлежности: 1. Электрическая машина для точечной контактной сварки марки МТП-50-7. 2. Разрывная машина УММ-10. 3. Набор пластин из листовой малоуглеродистой стали толщиной 0,5… 2,5 мм. 4. Инструкция по технике безопасности.

Содержание и методика проведения работы Точечна ясварка – это один из видов электрической контактной сварки для получения нахлёстанных соединений, при точечной сварке детали зажимают с некоторым усилием между медными электродами (рис. 6.1), к которым подводится ток от сварочного трансформатора. Нижний электрод устанавливают неподвижно, а верхний перемещают с помощью механизма сжатия и создают необходимое давление Р.

Нагрев металла происходит при замыкании сварочной цепи. Наибольшее количество теплоты выделяется на участке наибольшего сопротивления цепи, т. е. в месте контакта изделий, которое нагревается до образования ядра из расплавленного металла. После выключения тока и осадки сварочная ванна кристаллизуется и образуется сварная точка.

а б Рис. 6.1. Схема процесса точечной сварки (а) и сечения сварной точки (б): dK –диаметр литого ядра; dm – диаметр сварной точки

Силу тока и усилие сжатия заготовок устанавливают постоянными или меняют их определенным образом в течение цикла сварки одной точки. При точечной сварке одновременно можно сваривать одну, две или несколько точек, их положение определяется расположением электродов точечной машины. Толщина свариваемых металлов колеблется от 0,5 мм до 5,0 мм. Точечная сварка широко применяется для изготовления штампосварных соединений в автомобилестроении и вагоностроении, а также при изготовлении арматуры железобетонных изделий, плоских и угловых сеток и каркасов. Сварку используют для соединения листовых конструкций, пересекающихся стержней или стержней с плоскими элементами. Перед сваркой поверхности свариваемых деталей очищают с обеих сторон. Окалина, ржавчина, грязь и масло при точечной сварке не допускаются. Точечная сварка производится на мягких и жёстких режимах. Мягкие режимы характеризуются большей продолжительностью сварки, плавным нагревом и уменьшенной мощностью. Эти режимы применяются для сварки углеродистых и низколегированных сталей и сталей, склонных к закалке. Для мягких режимов: i = 80...160 А/мм2; Р = 20...80 МПа; τ = 0.8...2,5 с. Жёсткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяют для сварки нержавеющих сталей, алюминия, меди и ультратонкого металла толщиной до 0,1 мм. Для жёстких режимов: i = 120...360 А/мм2; Р = 50...100 МПа; τ = 0,001...2,5 с. Основные параметры точечной сварки следующие: 1) сварочныйток (ICB); 2) плотность тока (i); 3) давление на электродах (Р); 4) время сварки (τ); 5) диаметр контактной поверхности электрода (dЭ). Сварочный ток влияет на количество выделяющегося тепла и на процесс нагрева металла. Требуемый ток определяют в зависимости от толщины свариваемых листов и давления на электродах. Величину сварочного тока находят умножением выбранной плотности тока (мягкий или жесткий режим) на площадь контактной поверхности электрода. Диаметр контактной поверхности этектрода зависит, в основном, от толщины свариваемого металла. При большой разнице в толщине листов со стороны более толстого листа располагают электрод с большим диаметром. Диаметр контактной поверхности электрода можно подсчитать по эмпирическому соотношению:

dЭ= 2δ + 3 мм, где δ – толщина одного листа, мм.

Давление на электродах оказывает существенное влияние на прочность сварной точки. С увеличением усилия сжатия при неизменных остальных параметрах уменьшается сопротивление сварочного контакта, выделение тепла в нём и размеры сварной точки. При увеличении усилия сжатия необходимо увеличивать сварочный ток и продолжительность его протекания. Время сварки в большой степени зависит от толщины метала. Оно существенно влияет на размеры сварной точки и её прочность. Значительное увеличение продолжительности включения тока может вызвать перегрев металла, и даже выплеск. При неправильно выбранном режиме точечной сварки возможно образование дефектов (таблица 6.1).

Таблица 6.1 Дефекты точечной сварки и причины их возникновения

|