Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сварочная проволока, электродные стержни и присадочные пруткиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте С.В.Михайлицын В.И. Беляев А.В. Ярославцев

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА Лабораторный практикум

Утверждено Редакционно-издательским советом университета в качестве учебного пособия по дисциплине «Основы сварочного производства» для студентов специальностей 150202 и 150404

Магнитогорск

УДК 621.791

Рецензенты: Доктор технических наук, профессор, зав. Кафедрой…………………….. Главный сварщик………………………………..

С.В. Михайлицын, А.И. Беляев, А.В. Ярославцев Основы сварочного производства: Лабораторный практикум. – Магнитогорск, ФГБОУ ВПО МГТУ, 2013. – 61 с. ISBN 5-89514-435-7

Лабораторный практикум содержит группу лабораторных работ, при выполнении которых студенты овладевают практическими навыками, необходимыми при использовании различных способов сварки и газотермической резки. Каждая лабораторная работа содержит необходимый теоретический материал и методику ее выполнения, что способствует осознанному выполнению студентами лабораторных работ. Перечень лабораторных работ отражает основные вопросы дисциплины «Основы сварочного производства» в соответствии с требованиям Государственного общеобразовательного стандарта по подготовке специалистов по специальностям 150202 «Оборудование и технология сварочного производства» и 150404 «Металлургические машины и оборудование», а также при выполнении курсовых и дипломных проектов по соответствующим дисциплинам. Лабораторный практикум полезен для молодых инженеров и изобретателей, ученых и людей, решающих творческие задачи.

УДК 621.791 ISBN 5-89514-435-7 © ФГБОУ ВПО «МГТУ», 2013 © Михайлицын С.В., Беляев А.И., Ярославцев А.В., ОГЛАВЛЕНИЕ

Введение...................................................................................................................... 4 Общие требования.................................................................................................... 4 Лабораторная работа № 1 Сущность основных видов сварки плавлением............................................... 6 Лабораторная работа № 2 Сварочные материалы………………………………………….................... 13 Лабораторная работа № 3 Ручная электродуговая сварка........................................................................... 23 Лабораторная работа № 4 Автоматическая электродуговая сварка (наплавка) под слоем флюса............................................................... ……............................ 31 Лабораторнаяработа№ 5 Контактная стыковаяс варка.............................................................................. 37 Лабораторнаяработа№ 6 Точечная контактная сварка............................................................................... 43 Лабораторнаяработа№ 7 Газовая сварка........................................................................................................ 48 Лабораторнаяработа№ 8 Кислородная резка стали..................................................................................... 56

Библиографический список………………………………………………..61

ВВЕДЕНИЕ

Лабораторный практикум является составной частью изучения дисциплины «Основы сварочного производства». В практикум включены вопросы, способствующие углублению и закреплению теоретических знаний, приобщению студентов к научно-исследовательской работе, развитию инициативы, самостоятельности и инженерного мышления. Практикум является учебным пособием для самостоятельного изучения вопросов разработки технологии сварки различных конструкционных материалов. Для лучшего усвоения материала в методическом пособии даются в сжатом виде основные сведения о механизме изучаемых процессов и некоторые теоретические предпосылки, на которых основываются лабораторные работы. Лабораторный практикум выдается каждому студенту в начале семестра. Только предварительное изучение материала по лабораторной работе обеспечит её успешное выполнение во время занятий. С целью более глубокого знакомства с теоретическими вопросами, затронутыми в лабораторных работах, рекомендуется специальная литература. При составлении учебного пособия авторы использовали материалы Ф.Д. Кащенко.

ОБЩИЕ ТРЕБОВАНИЯ 1.Организация выполнения лабораторных работ Программой дисциплины «Основы сварочного производства» предусмотрено выполнение лабораторных работ для закрепления теоретических знаний и получения практических навыков по самостоятельному решению технологических вопросов по изготовлению сварных конструкций. Лабораторные работы выполняются самостоятельно студентами в составе подгруппы в строгом соответствии с инструкциями, в отведенные по расписанию часы занятий. Перед началом лабораторного практикума все студенты проходят инструктаж по технике безопасности с регистрацией в специальном журнале. 2. Выполнение и оформление лабораторных работ Перед выполнением работ необходимо повторить теоретический материал и подробно ознакомиться с методикой проведения лабораторной работы. Выполнение работы должно начинаться со знакомства с инструкцией по технике безопасности и инструкцией по выполнению данной лабораторной работы. Перед началом выполнения работы студенты должны усвоить основные правила безопасной работы на данном рабочем месте, а также общую методику проведения эксперимента, основные приемы обращения с оборудованием, приборами и инструментом. По выполненной работе представляют отчет, который должен содержать: - наименование работы и ее цель; - теоретический материал; - используемое оборудование; - описание методики проведения эксперимента; - обработку результатов эксперимента в виде таблиц; - заключение по работе. После окончания работы каждая группа представляет преподавателю для проверки черновик отчета с результатами опытов. Отчеты о проделанной работе каждый студент представляет для окончательной проверки преподавателю на следующем занятии. После выполнения лабораторных работ каждый студент сдает зачет.

Лабораторная работа № 1

СУЩНОСТЬ ОСНОВНЫХ ВИДОВ СВАРКИ ПЛАВЛЕНИЕМ Цель работы. Изучение основных видов сварки плавлением. Их сущности, назначения и области применения. Оборудование и принадлежности: 1. Оборудование для ручной и механизированной сварки (наплавки), 2. Источники питания дуги. 3. Стальные пластины. 4 Сварочные материалы (флюсы, электроды, проволоки, порошки). 5. Планшет «Виды и методы сварки». 6. Инструкция по технике безопасности.

Содержание и методика проведения работы

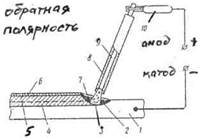

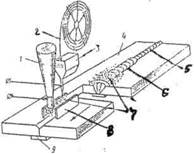

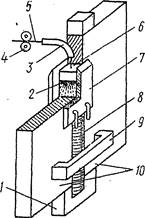

Ручная дуговая сваркаштучным электродом (рис. 1.1). Тепло, необходимое для расплавления основного металла и электродного стержня, образуется в результате горения электрической (сварочной) дуги, обладающей высокой температурой до 4000-6000°С. Расплавленные основной и электродный металлы перемешиваются в сварочной ванне и по мере продвижения дуги быстро затвердевают, образуя сварной шов. Электродное покрытие, нанесенное на металлический стержень электрода, состоит из различных компонентов, которые при расплавлении создают шлаковую и газовую защиту сварочной ванны от вредного влияния кислорода и азота воздуха. Автоматическая дуговая сваркапод флюсом (рис. 1.2). В этом случае электрическая дуга горит под слоем зернистого флюса, который предохраняет расплавленный металл от воздуха и при необходимости легирует его. Электродная проволока подается в дугу автоматически при помощи сварочной головки, снабженной электродвигателем. Флюс ссыпается в зону сварки под действием собственной массы. Одновременно с этим вся установка передвигается вдоль свариваемого шва. При этом методе сварки обеспечивается высокая производительность и достигается хорошее качество шва. Полуавтоматическая дуговая сваркапод флюсом (рис. 1.3). Особенность этого способа по сравнению с автоматической сваркой состоит в том, что перемещение дуги вдоль шва осуществляется вручную, а подача электродной проволоки в зону горения дуги и засыпкафлюса производятся автоматически. Она обычно применяется присварке коротких швов и в труднодоступных местах.

Рис. 1.3. Полуавтоматическая дуговая сварка: 1 – кассета с электродной проволокой; 2 – механизм подачи электродной проволоки; 3 – гибкий шланговый провод; 4 - держатель (горелка); 5 – воронка для флюса

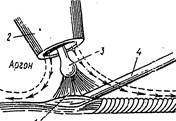

Дуговая сварка в защитном газене плавящимся электродом (рис. 1.4). В данном случае сварочная дуга горит между вольфрамовым электродом и основным металлом. Сварочная ванна защищается от окисления инертным защитным газом (аргон, гелий), который оттесняет воздух от места сварки. Для заполнения шва в сварочную ванну вводится присадочный материал. Сварка может производиться ручным, полуавтоматическим и автоматическим способами. Этот метод широко применяется при сварке высоколегированных сталей, цветных металлов и их сплавов, а также активных и редких металлов.

Дуговая сварка в защитном газе плавящимся электродом (рис. 1.5). В этом случае электродная проволока при помощи подающих роликов непрерывно подается в зону сварки со скоростью её плавления. Сварочную ванну от воздуха защищают как инертным, так и активным газом (например, углекислым газом). Углекислый газ применяют при сварке углеродистых и легированных сталей. Инертные, газы используют при сварке высоколегированных сталей и цветных металлов. Сварку можно выполнять полуавтоматическим и автоматическим способами.

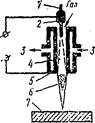

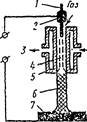

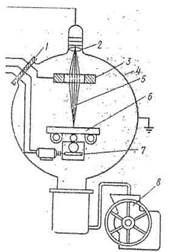

Плазменная сварка является разновидностью сварки в защитных газах неплавящимся электродом. Отличительной особенностью его является высокая температура столба дуги (10000…20000°С и выше) вследствие сжатия его потоком газа (аргоном, гелием, водородом или их смесями). Вследствие сжатия и большой платности тока материя переходит в четвертое агрегатное состояние, отличающееся от твердого, жидкого и газообразного. Такое состояние материи называется плазмой, т.е. массой хаотически двигающихся оголенных ядер и оторванных от них электронов. Различают два типа дуговой плазмы: плазма, выделенная из столба дуги (рис. 1.6, а), плазма, совпадающая со столбом дуги (рис. 1.6, б). Соответственно этому существуют два типа сварочных головок (плазмотронов). В головках с плазменной струей, выделенной из столба дуги, дуга горит между неплавящимся вольфрамовым электродом, который служит катодом, и охлаждаемым водой соплом. В данном случае плазменная струя является независимой по отношению к изделию, так как изделие не включено в сварочную цепь. В головках с плазменной струей, совпадающей со столбом дуги, дуга горит между неплавящимся вольфрамовым электродом (катод) и изделием, подключенным к положительному полюсу источника тока. Дуговая плазма может быть использована для сварки, резки и наплавки металлов, в том числе и тугоплавких. Сварка может быть ручной, полуавтоматической и автоматической.

Рис. 1.6. Плазменная сварка: а – плазмой, выделенной из столба дуги; б – плазмой, совпадающей со столбом дуги; 1 – вольфрамовый электрод; 2 – токоподводящий мундштук; 3 – охлаждающая вода; 4 – столб дуги; 5 – медное сопло; 6 – плазма; 7 – основной металл

Сварка трехфазной дугой (рис. 1.7).

Сущность этого вида состоит в том, что к двум электродам и изделию подводят переменный ток от трехфазного сварочного трансформатора. При этом возникают три дуги, горящие в одном сварочном фокусе: по одной дуге между каждым электродом и изделием и одна между самими электродами. При горении этих дуг выделяется большое количество тепла, что увеличивает производительность процесса сварки. Сварку можно выполнять как ручным, так и механизированным способами

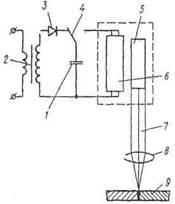

Электрошлаковая сварка (рис. 1.8). При электрошлаковой сварке, в отличие от дуговой сварки, для плавления основного и электродного металла используется тепло, выделяющееся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания основного и электродного металла образуется сварной шов. Сварку выполняют при вертикальном расположении свариваемых деталей с большим зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны, охлаждаемые водой. Для свободного перемещения ползунов вверх сборка под сварку производится при помощи специальных скоб. Применяют при сварке металла большой Электронно-лучевая сварка (рис. 1.9) выполняется в специальной камере, из которой откачан воздух. Плавление основного Лазерная сварка основана на том, что при большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства, называемые лазерами. Схема действия рубинового

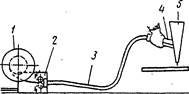

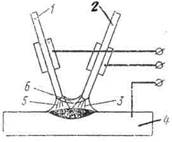

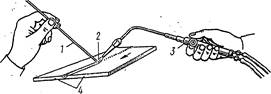

Искусственный рубиновый кристалл расположен в кварцевой трубке, которая представляет собой спиральную газоразрядную лампу, наполненную газом ксеноном. При замыкании выключателя происходит разряд высоковольтного конденсатора, и в кварцевой трубке (лампе) появляется вспышка света, в результате чего рубиновый кристалл испускает импульс мощного светового луча. Импульсы светового луча фокусируются и направляются в зону сварки. Сварка ведется, как бы, отдельными точками, покрывающими друг друга. Газовая сварка (рис. 1.11). При газовой сварке расплавление основного и присадочного материала производится пламенем сварочной горелки, получаемым при сжигании горючего газа в смеси с кислородом. В качестве горючего газа обычно используют ацетилен. Могут применяться и другие горючие газы, например пропан-бутановые смеси, пары жидких горючих и др. Этот видс варки применяют при сварке чугуна, цветных металлов и их сплавов, сталей небольших толщин, а также при различных ремонтных работах.

Рис. 1.11. Ручная газовая сварка: 1 – присадочная проволока; 2 – сварочное пламя; 3 – сварочная горелка; 4 – свариваемые детали

Порядок выполнения работы 1) Изучить сущность каждого способа сварки, его технологические особенности, область применения. 2) Ознакомиться с оборудованием для каждого способа сварки

После изучения технических характеристик оборудования мастер производит его настройку и демонстрацию процесса ручной, полуавтоматической и автоматической дуговой сварки. После сварки (наплавки) производится осмотр и оценка качества швов

Содержание отчёта 1. Название и цель работы. 2. Краткое описание основных видов сварки плавлением и их физической сущности. 3. Привести схемы основных видов сварки плавлением Лабораторная работа № 2 СВАРОЧНЫЕ МАТЕРИАЛЫ

Цель работы: Изучить основные виды сварочных материалов, их назначение и область применения. Сравнить технологические свойства материалов и качество получаемых сварных швов. Оборудование и принадлежности: 1. Сварочный пост переменного тока (трансформаторТД-500). 2. Стенд «Электроды и сварочные флюсы». 3. Планшет «Виды и методы сварки». 4. Набор электродов для ручной дуговой сварки. 5. Пластины из низкоуглеродистой стали. 6. Инструкция по технике безопасности.

Содержание и методика проведения работы

Сварочными называют материалы, обеспечивающие возможность протекания сварочных процессов и получение качественного соединения основного металла. Сварочные материалы можно классифицировать на непосредственно участвующие или не участвующие в образовании металла шва. К сварочным материалам, непосредственно участвующим в образовании металла шва, относя тштучные плавящиеся электроды при ручной дуговойс варке, электродные проволоки сплошные и порошковые при механизированной дуговой сварке в защитном газе, под флюсом и при электрошлаковой сварке; в несколько меньшей степени участвуют в формировании состава швов флюсы и активные защитные газы. К сварочным материалам, непосредственно не участвующим в образовании металла шва, относятся неплавящиеся электроды (угольные, графитовые, вольфрамовые), и нертные газы (аргон, гелий и др.)

Порошковая проволока

Вместо сплошной проволоки сложного химического состава часто применяют порошковую проволоку, изготовленную из низкоуглеродистой стальной ленты, свёрнутой в трубку, внутрь которой помещают шихту – порошкообразный сердечник, состоящий из ферросплавов, железного порошка, графита и других компонентов. Если в сердечник проволоки введены газообразующие и шлакообразующие составляющие, то порошковая проволока может быть использована без дополнительной защиты. Сохраняя технологические преимущества голой проволоки, она позволяет вести сварку без флюсов и защитных газов. Наиболее широко порошковую проволоку применяют для сварки низкоуглеродистых и низколегированных сталей и наплавки деталей, работающих в условиях износа, ударов и циклических теплосмен. При строительно-монтажных работах применяют порошковую проволоку марок ПП-АН1, ПП-АНЗ, ПП-ДСК. Они позволяют получить металл шва с высокими механическими свойствами. Технические характеристики этих проволок приведены в таблице 2.1.

Таблица 2.1 Сварочные порошковые проволоки и их назначение (ГОСТ 26271-84)

Наиболее высокое качество металла шва получается пр исварке порошковой проволокой типа ПП-АН4, ПП-АН8, ПП-АН9, ПП-АН10 в среде углекислого газа. Этой проволокой рекомендуется сваривать особо ответственные конструкции, эксплуатация которых происходит в сложных климатических условиях и при значительных динамических и знакопеременных нагрузках.

Неплавящиеся электроды

Неплавящиеся электроды изготовляют из чистоговольфрама, из вольфрама с присадками оксидов лантана, иттрия или тория, из электротехническо гоугля и синтетического графита. При ручной дуговой сварке используют угольные или графитовые электроды большого диаметра (8...15 мм и выше) с тем, чтобы уменьшить разогрев электрода и возможное науглероживание сварочной ванны. Сейчас этот способ применяю тредко, в основном для получения неответственных, неиспытывающих значительных нагрузок соединений алюминия, меди и их сплавов. Сварку ведут на постоянном токе прямой полярности и для защиты используют те же флюсы, что и при газовой сварке (для алюминия – хлористые и фтористые соли калия, натрия, лития; для меди – смесь буры с другими компонентами). Вольфрамовые электроды используют при аргонно-дуговой сварке ручным, полуавтоматическим и автоматическим способом на постоянном и переменном токе. Постоянным током прямой полярности сваривают нержавеющие и жаропрочные стали, никель и его сплавы, титан, цирконий, молибден и другие металлы толщиной 0,1...6,0 мм. Переменным током сваривают алюминий, магний и их сплавы. Причём в те полупериоды, когда катодом сваривается изделие, его поверхность бомбардируется тяжелыми положительными ионами аргона и происходит разрушение и распыление тугоплавких оксидных плёнока люминия или магния. Введение присадок в вольфрамовые электроды способствует понижению потенциала ионизации и устойчивому горению дуги, а также позволяет увеличить плотность тока на электроде. Угольные электроды изготовляют из кокса, сажи и смолы путём дробления, прессования и обжига. Графитовые электроды изготавливают из угольных посредством дополнительной высокотемпературной обработки – графитизации. Они обладают лучшей электропроводностью, а поэтому позволяют применять большие плотности сварочного тока. Угольные и графитовые электроды выпускают в виде стержней длиной 200…300 мм и диаметром 5…25 мм.

Флюсы сварочные

Сварочными флюсами называют специально приготовленные неметаллические порошки с размером отдельных зёрен 0,25...4,0 мм. Флюсы применяют при автоматической и полуавтоматической сварке, для газовой сварки, электрошлаковой сварки и при наплавке. Флюсы, расплавляясь, образую тишлаковую защиту сварочной ванны от окисления кислородом воздуха. Кроме того, флюсы позволяют легировать металл сварочной ванны и удалять из него окислы, серу, фосфор и газы. Таким образом, флюсы выполняют те же функции, что и покрытия электродов при ручной дуговой сварке. По назначению флюсы можно разделить на три основные группы: 1) для сварки низкоуглеродистых и низколегированных сталей; 2) для сварки легированных и высоколегированных сталей; 3) для сварки цветных металлов и сплавов. Такое разделение является в известной мере условным, поскольку флюсы, применяющиеся для сварки металлов одной группы, иногда могут быть использованы для другой группыме таллов. По химическом у составу различают: 1) окислительные флюсы, содержащие в основном МпО и Si02 (другими составляющими являются CaO, MgO, CaF2, А1203); их применяют преимущественно применяют при сварке углеродистых и низколегированных сталей; 2) безокислительные, практически не содержащие МпО и Si02, в них входят, главным образом, фториды CaF2 и прочные окислы металлов; их преимущественно используют для сварки высоколегированных сталей; 3) бескислородные, целиком состоящие из фторидных и хло- ридных солей металлов, а также других составляющих, не содержащих кислород; используют для сварки алюминия, титана. По способ уизготовления флюсы делятся на плавленные и керамические. Плавленные флюсы получаю тплавлением исходных материалов. В состав этих флюсов входят только шлакообразующие компоненты (марганцевая руда МпО, кварцевый песок Si02, плавиковый шпат CaF2 и др.). Плавленные флюсы изготавливают в соответствии с требованиями ГОСТ 9087-81. Для сварки низкоуглеродистых и низколегированных сталей используют плавленные флюсы АН-348, АН-60, ОСЦ-45, ФЦ-9; для сварки и наплавки высоко- и среднелегированных сталей – АН-8, АН-20, АН-22, АН-26. Для механизированной сварки меди и её сплавов успешно применяют те же флюсы, что и для сварки сталей: ОСЦ-45, АН-348, АН-20. Для сварки алюминия и его сплавов используют флюсы на основе фторидов и хлоридов щелочных металлов: АН-А1, УФОК-А1, МАТИ-1. Керамические (неплавленные) флюсы кроме шлакообразующих компонентов содержат также раскислители и легирующие элементы. Их получают механическим смешиванием мелкоизмолотых компонентов с жидким стеклом, продавливанием полученной тестообразной массы через сито и последующим прокаливанием при 300°С. Керамические флюсы позволяют значительно проще легировать металлшва, для чего в состав флюса вводят требуемое количество легирующих примесей. Вторым важным преимуществом керамических флюсов является их малая чувствительность к ржавчине, окалине и влаге на поверхности свариваемых кромок деталей. Это особенно важно при строительно-монтажных работах на открытом воздухе. Для сварки низкоуглеродистых и низколегированных сталей применяют керамические флюсы марок К-11, КВС-19; для сварки легированных сталей – КС-З0ХГСНА, КС-Ш, ФЦК и др. При наплавке используют легирующие керамические флюсы марок: КС-Х12М, КС-3Х2В6 и др.

Защитные газы

При сварке в среде газов применяют два основных вида газов: 1) инертные, не взаимодействующие с металлом шва (аргон, гелий и их смеси); 2) химически активные газы, участвующие в реакциях с металлом шва и электродом; по свойствам различают три группы активных газов: с восстановительными свойствами (водород, окись углерода); с окислительными свойствами (углекислый газ, водяные пары); выборочной активности (азот активен к черным металлам, алюминию, инертен к меди, её сплавам, золоту, серебру). Инертные газы целесообразно применять для сварки алюминия, магния, титана и сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом. Инертные газы с добавками кислорода или углекислого газа применяют для сварки легированных сталей и сплавов. Применение углекислого газа обеспечивает надежную изоляцию зоны дуги от соприкосновения с газами воздуха и предупреждает азотирование металла шва. При высокой температуре углекислый газ частично диссоциирует:

2СО2 ↔ 2СО + О2.

Все три компонент азащищают металл от воздействия воздуха, но в то же время окисляют его, причем наиболее интенсивно те элементы металла, которые имеют большое сродство к кислороду (Si, Мn, Сu и др,). Поэтому при сварке в среде углекислого газа используют сварочную проволоку с повышенным содержанием марганца и кремния (Св-12ГС, Св-08ГС, Св-08Г2С). Углекислый газ применяют при сварке углеродистых и легированных сталей. Водород защищает металл от окисления и азотирования. При высоких температурах, имеющих место в зонедуги, он легко соединяется с углеродом, содержащимся в основном металле, образуя газообразный углеводород. В результате этой реакции содержание углерода в металле шва может значительно снизиться. Азот применяют для сварки металлов и сплавов, не взаимодействующих с этим газом (например, медь, некоторые аустенитные стали).

Порядок выполнения работы

1) Ознакомиться с общей характеристикой сварочных материалов, используя стенды, планшеты и натурные образцы. 2) Ознакомиться с процессом автоматической сварки под слоем флюса, выполненным электродами различного типа. 3) Выполнить данными электродами односторонние стыковые швы, дать характеристику горения дуги; оценить качество полученного сварного шва (наличие пор, трещин, подрезов, наплывов и др.). 4) Написать отчет.

Содержание отчёта 1. Цель работы. 2. Дать краткую характеристику и назначение каждого сварного материала (объем определяет преподаватель): - привести по одному примеру марки сварочной сплошной проволоки из каждой группы и расшифровать; - указать характерное отличие порошковой от сплошной проволоки и области применения; - назвать все сварочные материалы при сварке неплавящимися электродами и дать их характеристику; - обосновать необходимость покрытий сварочной проволоки при изготовлении электродов; - сформулировать понятие «тип» и «марка» электродов; - расшифровать структуру условного обозначения покрытых электродов (по сертификату); - указать, в каких способах сварки применяются флюсы, и обосновать необходимость их применения; какие способы сварки выполняются с применением защитных газов; виды и назначение газов. 3. Характеристика выбранных для данной работы электродов. 4. По результатам работы заполнить таблицу.

Лабораторная работа № 3

Содержание и методика выполнения работы

Сущность ручной электродуговой сварки состоит в том, что расплавление основного металла и электрода происходит за счет горения сварочной дуги, обладающей высокой температурой (до 4000…6000°С). Электродное покрытие, нанесенное на металлический стержень электрода, необходимо для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты расплавленного металла, а также его легирования и рафинирования, что способствует повышению качества сварного шва. Электроды имеют две характеристики, тип и марку (этот вопрос подробно описан в лабораторной работе №2 «Сварочные материалы»). Режимы сварки – под режимом сварки понимают совокупность основных характеристик сварочного процесса, обеспечивающих получение сварного шва заданных размеров и формы. При разработке технологии ручной дуговой сварки выбирают марку электрода, диаметр электрода (dЭ), сварочный ток (ICB), напряжение дуги (UД), скорость перемещения электрода вдоль свариваемых кромок (VCB), род тока и его полярность.

Порядок выполнения работы 1) Ознакомиться с оборудованием для ручной дуговой сварки. 2) Изучить методику ипринципы выбора режимов ручной сварки. 3) Ознакомиться с техникой выполнения ручных швов. 4) Определить αр, αн и ψ для электродов 2-х марок диаметром 4 мм. Для этого необходимо: - замаркировать пластины и взвесить их; - определить погонный вес электродного стержня (г/п.м); - произвести наплавку валика на пластину электродами исследуемой марки. В процессе наплавки фиксировать силу сварочного тока и время горения дуги; - зачистить валик и прилегающую зону основного металла от брызг и взвесить; - определить вес прутка сварочной проволоки в огарке электрода (г), змерить толщинуслоя обмазки; - используя полученные данные, вычислить коэффициенты расплавления, наплавки и потерь электродного металла.

Содержание отчёта

1. Цель работы. 2. Описать основные и вспомогательные параметры режимов сварки и их влияние на форму и размеры сварного шва. 3. Сформулировать принципы выбора диаметра электрода и силы сварочного тока. 4. Описать сущность коэффициентов расплавления, наплавкии потерь расплавленного электродного металла и их вычисление на основе опытных наплавок. 5. Составить таблицу опытных наплавок и расчетов коэффициентов.

Лабораторная работа № 4

Содержание и методика проведения работы

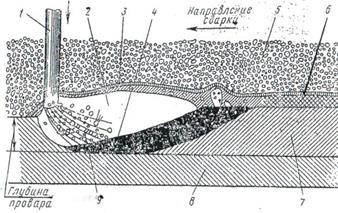

Отличительной особенностью процесса автоматической сварки под флюсом является то, что сварочная дуга горит не на открытом воздухе, а под слоем сыпучего зернистого флюса (рис. 4.1).

Рис. 4.1. Схема горения сварочной дуги под флюсом

Под действием тепла дуги 9 расплавляется основной металл 8, электродная проволока 1 и часть флюса 5, непосредственно прилегающая к зоне сварки. Электродная

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.013 с.) |