Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологического процесса омеднения сварочной проволокиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

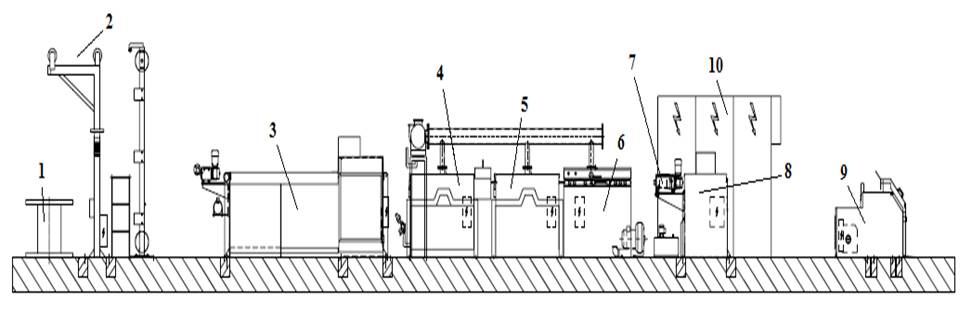

Линия омеднения итальянской фирмы WWM (Welding Wire Machineries) представляет полный производственный цикл выпуска омедненой сварочной проволоки (рисунок 1.1): 1) вертикальная размотка; 2) снятие окалины с катанки; 3) травление; 4) «промывка»; 5) нанесение медного покрытия; 6) калибровка; 7) намотка. Оборудование позволяет наматывать проволоку двумя способами (в зависимости от нужд потребителя): 1) в розетту; 2) в катушку. Данная линия способна производить около 4000 тонн продукции в год. Максимальная скорость движения проволоки через агрегат составляет до 20 м/с. В производственном цикле используется травление проволоки в серной кислоте с применением электричества, что делает процесс более качественным и быстрым. Омедненная проволока используется для сварки труб большого диаметра газопроводов, водопроводов и других. Медное покрытие делает сварку мягче, а сварочный шов более качественным.

Рисунок 1.1 – Общая схема технологической линии омеднения сварочной проволоки 1 – катушка со стальной проволокой 2 – траверса 3 – волочильный блок 4 – ванна травления (с подогревом) 5 – ванна омеднения 6 – ванна промывки в жидкой смазке 7 – калибровочное устройство 8 – компенсатор 9 – намоточное устройство (DIN 800) 10 – шкаф преобразователя

Проволока в цех №6 АО «БМК» поступает со стана 150 в шпулях. Шпули с проволокой устанавливают на линию волочения немецкого производства фирмы KOCH для уменьшения диаметра проволоки до 2 мм. После линии волочения проволока в шпулях диаметром 2 мм, поступает на линию омедения. На рисунке 1.2 представлена упрощенная схема технологического процесса линии омеднения сварочной проволоки.

Рисунок 1.2 – Упрощенная схема технологического процесса производства омедненой сварочной проволоки

Общая схема технологической линии омеднения сварочной проволоки представлена на рисунке 1.1. Находящаяся в шпулях проволока устанавливается на специальное размоточное устройство, которая осуществляет подачу катанки на линию. Система имеет две опоры с регулирующимся углом на 90°. Пружинный зажим используемый на размоточном устройстве служит для того, чтобы избежать запутывания катанки, который перемещает витки один за другим. Каждое отдающее устройство имеет прочную конструкцию и специальное монтажное приспособление для легкой установки.

С помощью системы роликов на траверсе, проволока протягивается на волочильный блок, он же выполняет роль устройства удаления окалин, имеющихся на проволоке. В механизме для снятия окалин используется гибка на дробильных валках. Машина представляет собой тяжелую стальную конструкцию, заправка которой, осуществляется за счет непосредственной подачи катанки. Имеются свободновращающиеся шкивы (дробильные ролики), расположенные на 2-х осях для сбрасывания всей окалины и пыли в нижний накопительный ящик, направляющая на выходе и входе катанки. Происходит полное сбрасывание всей окалины и пыли. После удаление окалин с первичной заготовки (катанки) следует система из 3 ванн: травление, ванна для нанесения медного покрытия и «промывка». Ванна травления катанки представляет собой металлическую конструкцию и состоит: 1) сварного стального корпуса; 2) парового змеевика; 3) вентиляционных бортовых кожухов; 4) штангодержателей; 5) анодных и катодных штанг. Ванны травления изготовляются разных размеров. Металлические ванны облицованы внутри кислотоупорной футеровкой. В сернокислых ваннах футеровка изготовляется из битума, а в солянокислых ваннах — из битума и винипласта. Посредством парового змеевика, расположенного внутри ванны, осуществляется нагрев травильного раствора. Вентиляционные бортовые кожухи предназначены для удаления вредных газов, выделяемых при травлении. Количество вентиляционных кожухов для каждой ванны также может быть разным. Ванны регулярно очищают от загрязнений. Спуск отработанного травильного раствора в сточные канализационные трубопроводы без предварительной нейтрализации не допускается. Нейтрализацию остатков растворов осуществляют непосредственно в ванне добавлением гашеной извести, после отстоя жидкость спускают в канализацию, а остатки (шлак) выгребают лопатой и складывают в ящики. После того как заготовка проходит через ванну травления, следует ванна для нанесения медного покрытия. В нее заливается теплая вода на 1/2 рабочего объема, засыпается медный купорос (сернокислая медь) в количестве 80 кг. Раствор перемешивается до полного растворения и охлаждается. В холодный раствор заливается серная кислота в количестве 12 л и до рабочего уровня доливается холодная вода. Из-за происходящих химических процессов, стальная заготовка омедняется.

На заготовке после ванны травления остаются жиры и остатки кислоты. Для того чтобы от них избавиться применяется ванна для промывки. Она заполняется теплой водой (t=80 ° С) до рабочего уровня и вливается 0,25 л моющего средства, а также засыпается мыльный порошок 0,1-0,2 кг. В ванной получается мыльный раствор, через который и проходит катанка. Между всеми ваннами установлены воздушные отсечки. После принятия проволоки всеми ваннами, она обсыхает путем работы вентиляторов, происходит процесс просушки. Затем направляется на вытяжной моноблок, в котором имеется система роликов, используемых для волочения и соответственно уменьшения диаметра. Количество роликов в блоке устанавливается в определенном количестве, в соответствии диаметром, который необходимо получить на выходе из блока. Далее следует процесс калибровки омедненой проволоки. Процесс происходит на специальном калибровочном аппарате. На устройстве стоит специальный лазерный датчик, который замеряет диаметр проволоки и передает информацию на контроллер, который анализирует выходной диаметр с заданным диаметром и выдает информацию на монитор управления. На мониторе диаметр показывается в определенной цветовой гамме (зеленый цвет – нормальный диаметр; желтый цвет – небольшое отклонение; красный цвет – полное несоответствие диаметра) Если диаметр выходной проволоки превышает необходимый диаметр, оператор линии может остановить технологический процесс, либо система сработает автоматически и сделает останов всей линии. После прохождения калибрующего блока омедненая проволока поступает в компенсатор. Данное устройство состоит из ролика, который регулирует натяжение проволоки перед намоткой и мерного колеса, по которому считается длина наматываемой проволоки. С компенсатора проволока поступает на намоточное устройство DIN 800, где проволока с помощью виткоукладчика раскладывается по рядам и наматывается на шпули. Для закрепления проволоки, на катушке есть специальное углубление, в которую закрепляют некоторое количество проволоки у самого края катушки. После закрепления проволоки, дополнительного визуального осмотра всей линии, проверки заданных параметров производят пуска двигателя намоточного аппарата На имеющей рядом приборной панели задаются параметры для намотки, к ним относят: длину, диаметр. Также на панели можно отследить температуру в ванных с растворами. В начальное время работы двигателя, около 13 секунд, двигатель работает со скоростью 1 м/с. За это время производиться первоначальная намотка проволоки. Специалист, работающий с данным механизмом также смотрит за намоткой, чтобы витки, которые распределяет виткоукладчик, ложились ровно относительно друг друга. Убедившись, что процесс намотки проходит правильно, скорость двигателя увеличивают, до скорости рекомендуемой при намотке определенного диаметра. Намотка на катушка происходит до ее полного заполнения. Далее катушку с готовой продукцией вынимают из аппарата и направляют далее на линию по перемотки сварочной проволоки на еврокассеты, либо на склад готовой продукции.

Направляющая, для намотки проволоки, основана на регулируемом пневматическом механизме системы раскладки. Защитные устройства используемое на оборудовании это перемещаемые защитные ограждения с предохранителями. Сварочная омедненная проволока – одно из самых оптимальных решений, когда производится промышленная сборка различных металлоконструкций и оборудования, если необходимо получить высококачественный и ровный шов. Омедненная проволока используется в качестве сырья, а именно, электрода для образования наплавляемого металла в случае проведения дуговой сварки как автоматической, так и полуавтоматической. Под воздействием высоких температур проволока расплавляется и образует шов, скрепляющий два металлических элемента. Проволока омедненная, характеризующаяся точностью номинальных размеров, ровным гальваническим покрытием медью и стабильной рядной намоткой на шпули, - приоритетный материал в сравнении с обычной неомедненной по целому ряду причин. Омеднение представляет собой тонкий слой меди, нанесенный на поверхность проволоки, способствующий улучшению электроконтакта и повышающий сопротивляемость проволоки к коррозии. Омедненная проволока для сварки обеспечивает: 1) высокую степень герметичности сварного шва; 2) эстетичный внешний вид готового изделия после сварки; 3) минимизацию потерь металла при разбрызгивании; 4) возможность полной автоматизации работ; 5) устойчивое горение дуги при использовании оборудования различных классов, а также при различных режимах сварки; 6) повторное зажигание сварочной дуги в случае роботизированной сварки; 7) экономичность процесса; 8) устойчивость процесса сварки. Сварочная проволока такого типа находит широкое применение на крупных станкостроительных, машиностроительных, кораблестроительных заводах, при строительстве газо- и нефтепроводов, в жилищно-коммунальном хозяйстве, жилищном строительстве и в некоторых других случаях, когда производится сварка низколегированных и углеродистых сталей.

Характеристика механизма Общий вид намоточного аппарата марки DIN 800 представлен на рисунке 1.3.

Рисунок 1.3 – Общий вид намоточного аппарата марки DIN 800

Основная функция машины– намотка стальной проволоки, поступающей со стана мокрого волочения, на катушки с диаметром фланца 800 мм. Данная машина является частью технологической линии, полностью произведенной компанией Welding Wire Machineries S.r.l. и получившей маркировку CE.

Данное намоточное устройство состоит из высокопрочной малогабаритной электросварной стальной конструкции. Основание содержит все компоненты машины, включая: 1) две закрытые боковые панели, на которых расположены механические узлы двух шпинделей. Один шпиндель – фиксированный, другой – подвижный, оба шпинделя оснащены пинолями для крепления катушки. 2) центральное отделение, в котором расположена платформа для загрузки и установки катушки; данная платформа является либо фиксированной, обеспечивающей загрузку катушек только одного диаметра (модель машины без подъемного механизма), либо оснащена подъемным механизмом, обеспечивающим загрузку катушек различного диаметра (модель машины с подъемным механизмом). Принцип работы намоточного аппарата DIN 800.

Рисунок 1.4 – Устройство и принцип работы намоточного аппарата

Принцип работы намоточного аппарата рассмотрен согласно рисунку 1.4. Электродвигатель (А) посредством ремней (В) приводит в действие фиксированный шпиндель (С) и траверсу (D). Пневматический цилиндр фиксирует катушку во время горизонтального движения подвижного шпинделя (Е), шпиндель приводится в действие двумя пневматическими цилиндрами (F). Рихтовочное устройство (G) состоит из двух групп роликов, расположенных в ортогональных плоскостях. Торможение осуществляется большим дисковым тормозом (Н) через два пневматических суппорта (I). Пневматическая система оснащена фильтром/лубрикатором/устройством понижения давления (L).

Рисунок 1.5 – Габаритные размеры намоточного аппарата

Таблица 1 – Технические характеристики и габаритные размеры аппарата

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.52.243 (0.014 с.) |