Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кузнецовым Павлом Евгеньевичем,Содержание книги

Поиск на нашем сайте

ОТЗЫВ на выпускную квалификационную работу, выполненную обучающимся группы ЭАБ-12 Кузнецовым Павлом Евгеньевичем, на тему: «Разработка электропривода намоточного аппарата линии омеднения проволоки цеха №6 АО «БМК».

Усовершенствование электропривода намоточного аппарат DIN 800 линии омеднения WWM обуславливает актуальность темы выпускной квалификационной работы. Цель работы – усовершенствование электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК» и системы автоматизации. Выпускная квалификационная работа выполнена в соответствии с заданием. Отличается грамотностью выполнения, логичностью изложения, что подтверждает глубину проработки используемого материала и усердие обучающегося при написании работы. В первом разделе изложена основная часть работы, представленная в виде характеристик цеха и оборудования, требований предъявляемых к электроприводу, кинематической схемы и выбора системы электропривода. Во втором разделе работы представлен расчет статических нагрузок, мощностей, нагрузочной диаграммы, выбор двигателя и проверка его по нагреву. В третьем разделе идет речь о выборе и расчете силовой части электропривода, его защите в случае аварийных режимов. Четвертый раздел выпускной квалификационной работы рассматривает систему управления электропривода, расчет параметров разработанной модели, анализ динамики электропривода. Считаю, что Кузнецов П.Е. в выпускной квалификационной работе успешно справился с поставленной перед ним задачей, заключающейся в усовершенствовании электропривода намоточного аппарата линии омеднения WWM. Выводы, сделанные обучающимся, являются четкими и обоснованными, результаты достоверными. Все вышеуказанное позволяет сделать вывод, что работа Кузнецова П.Е. носит практический характер, представляет законченную выпускную квалификационную работу, в которой изложены обоснованные результаты расчетов и диаграммы. Выпускная квалифицированная работа, выполненная Кузнецовым Павлом Евгеньевичем, заслуживает оценки «отлично», а сам выпускник заслуживает присвоения квалификации «Бакалавр» по направлению подготовки 130302 «Электроэнергетика и электротехника».

Руководитель выпускной квалификационной работы ____________ к.т.н., доцент В.Г.Рыжков РЕФЕРАТ Выпускная квалификационная работа выполнена в объеме 89 страниц, в состав которых входит: 28 иллюстраций, 16 таблиц и 7 используемых источников. Ключевые слова: автоматизированный электропривод (АЭП), теория электропривода (ТЭ), намоточный аппарат (НА), преобразователь частоты электросети (ПЧ), асинхронный двигатель (АД), система управления электроприводом (СУЭП). Объектом исследования в данной выпускной квалификационной работе является электропривод намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК». Цель выпускной квалификационной работы заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК» и системы автоматизации. Областью применения данного исследования является металлургическое производство, в котором применяются намоточные аппараты для намотки проволоки на шпули. Теоретическая и практическая значимость исследования заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК».

СОДЕРЖАНИЕ Введение …………………………………………………………………………………………… 6 1 Основная часть ……………………………………………………………………………………7 1.1 Технология линии омеднения сварочной проволоки ………………………………………..7 1.1.1 Общая характеристика сталепроволочного-кордового цеха ……………………………....7 1.1.2 Описание технологического процесса омеднения сварочной проволоки ……………….8 1.1.3 Характеристика механизма ………………………………………………………………...14 1.2 Кинематическая схема механизма ………………………………………………………..….16 1.3 Требования к электроприводу ………………………………………………………………..17 1.4 Выбор системы электропривода ………………………………………………………..……17 2 Расчет мощности и выбор двигателя …………………………………………………………..19 2.1 Расчет статических нагрузок. Предварительный выбор двигателя …………………….…19 2.2 Расчет и построение тахограммы и нагрузочной диаграммы ……………………………..27 2.3 Проверка двигателя ………………………………………………………………………...…35 3 Расчет и выбор силовой части электропривода ……………………………………………....37

3.1 Выбор и расет преобразователя частоты ……………………………………………...…….37 3.1.1 Блок – схема преобразователя частоты Siemens SINAMICS G120 …………………...…39 3.1.2 Принципиальная электрическая схема преобразователя частоты ………….…………...40 3.2 Защита электропривода ………………………………………………………………………45 3.2.1 Выбор и расчет токоограничивающего реактора ……………………………………...….46 3.2.2 Выбор и расчет сетевого дросселя …………………………………………………………47 3.2.3 Выбор и расчет выходного дросселя ………...………………………………………….…49 3.2.4 Защита автоматическими выключателями ………………………………………………..49 3.2.5 Защита плавкими предохранителями ……………………………………………………...50 3.2.6 Выбор и расчет тормозного устройства …………………………………………………...51 4 Выбор системы управления электропривода намоточного устройства …………………….53 4.1 Выбор и разработка функциональной схемы САР электропривода ………………………53 4.1.1 Функциональная схема электропривода ………………………...………………………...55 4.2 Структурная схема электропривода ………………………...……………………………….69 4.2.1 Расчет параметров структурной схемы электропривода …………………………………72 4.3 Моделирование автоматизированного электропривода ……………………………………80 4.4 Анализ динамических процессов …………………………………………………………….85 4.5 Параметрирование преобразователя частоты ………………………………………………87 Заключение ………………………………………………………………………………….….….88 Список используемых источников …………………………………………………………...….89 ВВЕДЕНИЕ Технический прогресс в областях электротехники, электроники и энергетики требует совершенствования производственного оборудования в целом и модернизации системы электроприводов механизмов в частности. Появляется необходимость создания более современной базы технических средств автоматизации, расширения областей применения регулируемого электропривода. Большую часть электроприводов в промышленном производстве составляют асинхронные электродвигатели. Наибольшее распространение получили асинхронные электродвигатели с короткозамкнутым ротором, управляемые преобразователями частоты. Использование преобразователя частоты позволяет осуществить плавный пуск и торможение, регулирование скорости в широком диапазоне, задание необходимых параметров, требуемых для работы необходимого механизма. Областью применения данного исследования является металлургическое производство, в котором применяются намоточные аппараты для навивки проволоки на шпули. Применение современной линии омеднения итальянской фирмы WWM с использованием намоточного аппарата DIN 800, позволяет в несколько раз повысить уровень объемов производимой продукции. Цель выпускной квалификационной работы заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК» и системы автоматизации. Теоретическая и практическая значимость исследования заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК».

ОСНОВНАЯ ЧАСТЬ Технология омеднения сварочной проволоки Характеристика механизма Общий вид намоточного аппарата марки DIN 800 представлен на рисунке 1.3.

Рисунок 1.3 – Общий вид намоточного аппарата марки DIN 800

Основная функция машины– намотка стальной проволоки, поступающей со стана мокрого волочения, на катушки с диаметром фланца 800 мм. Данная машина является частью технологической линии, полностью произведенной компанией Welding Wire Machineries S.r.l. и получившей маркировку CE. Данное намоточное устройство состоит из высокопрочной малогабаритной электросварной стальной конструкции. Основание содержит все компоненты машины, включая: 1) две закрытые боковые панели, на которых расположены механические узлы двух шпинделей. Один шпиндель – фиксированный, другой – подвижный, оба шпинделя оснащены пинолями для крепления катушки. 2) центральное отделение, в котором расположена платформа для загрузки и установки катушки; данная платформа является либо фиксированной, обеспечивающей загрузку катушек только одного диаметра (модель машины без подъемного механизма), либо оснащена подъемным механизмом, обеспечивающим загрузку катушек различного диаметра (модель машины с подъемным механизмом). Принцип работы намоточного аппарата DIN 800.

Рисунок 1.4 – Устройство и принцип работы намоточного аппарата

Принцип работы намоточного аппарата рассмотрен согласно рисунку 1.4. Электродвигатель (А) посредством ремней (В) приводит в действие фиксированный шпиндель (С) и траверсу (D). Пневматический цилиндр фиксирует катушку во время горизонтального движения подвижного шпинделя (Е), шпиндель приводится в действие двумя пневматическими цилиндрами (F). Рихтовочное устройство (G) состоит из двух групп роликов, расположенных в ортогональных плоскостях. Торможение осуществляется большим дисковым тормозом (Н) через два пневматических суппорта (I). Пневматическая система оснащена фильтром/лубрикатором/устройством понижения давления (L).

Рисунок 1.5 – Габаритные размеры намоточного аппарата

Таблица 1 – Технические характеристики и габаритные размеры аппарата

Требования предъявляемые к электроприводу 1) Регулирования скорости в пределах от 6 до 20 м/с. Максимальная скорость до 20 м/с. 2) Поддержка постоянного натяжение проволоки 500-900 Нм. Отсутствие натяжения является аварийным режимом. 3) Плавный пуск (33 секунды до выхода на установившуюся скорость намотки) и торможение при минимальном времени 20-25 секунд. 4) Заправка заготовки (проволоки) на определенной заправочной скорости (1 м/с).

5) Обеспечить полную емкость катушки (вес). 6) Обеспечение режимов рабочего, экстренного и аварийного торможения. 7) Для стабильного протекания процесса смотки (размотки) достаточным является поддержание натяжения с точностью до ±15%.

Расчет статических нагрузок. Предварительный выбор двигателя Расчет мощности двигателя ведется для наиболее тяжелого режима намотки. В таблице 3 приведены максимально возможные технические данные, соответствующие данному режиму намотки.

Таблица 3 – Технические данные на расчет электропривода

Расчет будем производить согласно пособию по электроприводу моталок. Статический момент (Мс) на валу барабана моталки складывается только из моментов, необходимых для изгиба (Мизг) проволоки и создания натяжения на ней. Примем момент холостого хода равным нулю, т.к. согласно техническим данным Mхх = 0, тогда:

Момент, необходимый для изгиба проволоки, определяется уравнением:

где

Момент натяжения проволоки в начальный момент намотки на заправочной скорости:

где Т - максимальное натяжение проволоки, Н;

Момент натяжения проволоки в начальный момент намотки на максимальной скорости:

где lзап, lп – длины проволоки, намотанных на заправке и при разгоне от заправочной скорости до максимальной скорости намотки, м; а=dV/dt - ускорение при разгоне (рассчитываем исходя из значений линейной скорости и времени по диаграмме линейной скорости), м/с ².

ln = lзап+ln1, (2.5)

Момент натяжения проволоки в процессе торможения с максимальной скорости до полной остановки:

где lу – длина проволоки, намотанная на максимальной скорости намотки, м;

заправочной, м; t4 – время начала торможения, с; t3 – время начала работы на установившейся скорости, с.

Определим зависимость изменения момента натяжения в диапазоне намотки, для этого разобьем время работы моталки с проволокой на пять этапов:

1) с момента создания натяжения на проволоке, т.е. от начала работы на заправочной до начала разгона до максимальной скорости; 2) разгон от заправочной до максимальной скорости; 3) намотка на максимальной скорости; 4) торможение с максимальной до полной остановки. На первом этапе зависимость момента от времени характеризуется уравнением:

при tзап=10с можно определить момент:

На этом этапе момент изменяется от 65,36 до 65,5 Н·м, при этом радиус рулона не изменяется, т.к. количество наматываемой проволоки невелико по метражу и из-за ее диаметра, т.е остается 0,225 м, происходит намотка первого слоя, которая не заканчивается на при скорости заправки (Rрул1). На втором этапе зависимость момента от времени следующая:

при tп1=20 с можно определить момент:

На этом этапе момент изменяется от 65,5 до 65,65 Н·м, при этом радиус рулона изменяется от 0,225 до 0,226 м (Rрул2). На третьем этапе зависимость следующая:

при tуст=4330 с можно определить момент:

На этом этапе момент изменяется от 65,65 до 113,45 Н·м, при этом радиус рулона изменяется от 0,226 до 0,4 м (Rрул3). На последнем четвертом этапе зависимость следующая:

На этом этапе момент изменяется от 113,45 до 116,21 Н·м, при этом радиус рулона не изменяется, т.к. количество наматываемой проволоки невелико по метражу и из-за ее диаметра, т.е остается 0,4 м, происходит домотка последнего слоя (Rрул4). Для того чтобы определить статический момент необходимо сложить момент от натяжения с моментом который идет на создание натяжения во всем диапазоне изменения радиуса рулона. Предварительный выбор двигателя. Произведем предварительный выбор двигателя. Приводной двигатель вращается с минимальной скоростью в режиме заправки, т.е.:

Произведем расчет максимально возможной скорости двигателя при максимальной линейной скорости для данного электропривода.

Согласно технической литературе по описанию данного намоточного аппарата, полученное при расчете максимально возможная скорость совпадает с заданной в описании двигателя. Максимальной скорости двигатель достигает в начале процесса намотки на установившейся скорости:

В конце намотки скорость двигателя составит:

Приближенно найдем продолжительность включения Время намотки рулона tр=4388 с. Так как tп=900с, тогда можно найти время цикла:

Тц=tп+tр, (2.22) Тц=900+4388=5288с.

Тогда фактическая продолжительность включения будет равна:

Найдем мощность приводного двигателя, исходя из рассчитанных данных:

где

запаса в пределах

Согласно предварительному расчету мощности, двигатель должен быть равным по мощности По выполнении предварительного расчета статических нагрузок, рассчитав скоростные характеристики, для данного электропривода намоточного аппарата линии омеднения сварочной проволоки был выбран асинхронный двигатель с короткозамкнутым ротором 5AMX180S1. Данный двигатель российского производства. Фирма изготовитель ОАО «ВЭМЗ». Технические данные выбранного асинхронного двигателя с короткозамкнутым ротором 5AMX180S1 приведены в таблице 4.

Таблица 4 – Технические данные предварительно выбранного двигателя

Защита электропривода Защита преобразователя частоты осуществляется как от внутренних так и внешних аварийных режимов. Причиной возникновения внутренних аварий могут быть всевозможные неисправности элементов самой силовой схемы преобразователя. К внешним авариям, которые характеризуются внешними причинами, можно отнести:

– недопустимые перегрузки; – короткие замыкания на шинах постоянного и переменного токов; – однофазное и двухфазное опрокидывание инвертора.

Таблица 13 – Технические характеристики предохранителя типа 3NA3824.

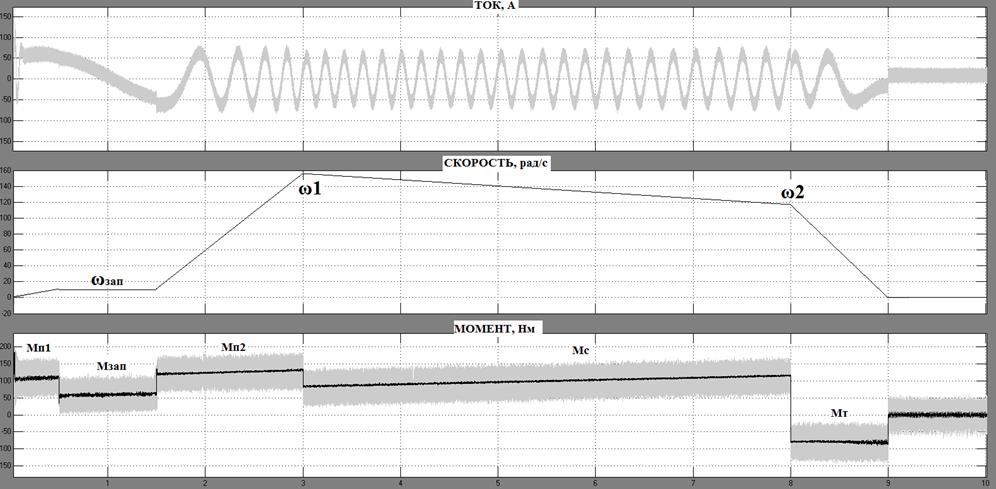

Устанавливаем 3 плавких предохранителя типа 3NA3824 по 80 А на напряжение 500 В. УСТРОЙСТВА Если скорость изменения внешних воздействий превышает скорость установления заданного результата действия системы, то появляются переходные процессы (мультимикроциклы), во время которых также происходит изменения. Поэтому эти переходные процессы также являются динамическими.. Во время каждого цикла в системе происходит очень много различных динамических процессов, потому что система сама состоит из подсистем, в каждой из которых есть свои циклы и свои процессы. Установившийся процесс сохраняет систему в одном и том же функциональном состоянии и на одном и том же стационарном уровне. По определению, данному выше, если система не меняет своего функционального состояния, то она находится в стационарном состоянии. Следовательно, установившийся процесс и стационарное состояние – это одно и то же, потому что независимо от того, находятся ли системы в стационарном состоянии или в динамическом процессе, в их подсистемах всегда могут быть какие-либо стационарные или динамические процессы. На рисунке4.14 представлены переходные процессы получившиеся при моделированиисхемы изображенной на рисунке 4.12.

Рисунок 4.13 – Переходные процессы получившиеся при моделирования схемы в программной среде MatLAb 2013 Simulink ЗАКЛЮЧЕНИЕ В результате анализа технологического процесса линии омеднения итальянской фирмы WWM выявлено, что электропривод намоточного аппарата марки DIN 800, используемый на линии, требует усовершенствования. В соответствии с предъявляемыми требованиям к электроприводам намоточных аппаратов был осуществлен расчет статических и динамических нагрузок, рассчитана и построена тахограмма и нагрузочная диаграмма, после чего сделан выбор асинхронного двигателя марки 5AMX180S1. Проведен расчет выбранного двигателя на нагрев. В качестве используемой системы управления электроприводом был выбран преобразователь частоты электросети типа Siemens Simanics G120, который обеспечивает плавный пуск, торможение, а также реверс, если это будет необходимо на технологических линиях. Рассмотрена принципиальная электрическая схема выбранного электротехнического оборудования. В данной выпускной квалификационной работе разработана модель электропривода намоточного аппарата в программе MatLab 2013 Simulnk. Выбрано коммутационное и защитное оборудование для используемого аппарата при аварийных режимах работы. Рассмотрен и проведен анализ переходных процессов разработанной модели системы электропривода в рабочем режиме при намотке омедненой проволоки на шпулю. Разработанная система электропривода удовлетворяет всем предъявленным требованиям.

ОТЗЫВ на выпускную квалификационную работу, выполненную обучающимся группы ЭАБ-12 Кузнецовым Павлом Евгеньевичем, на тему: «Разработка электропривода намоточного аппарата линии омеднения проволоки цеха №6 АО «БМК».

Усовершенствование электропривода намоточного аппарат DIN 800 линии омеднения WWM обуславливает актуальность темы выпускной квалификационной работы. Цель работы – усовершенствование электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК» и системы автоматизации. Выпускная квалификационная работа выполнена в соответствии с заданием. Отличается грамотностью выполнения, логичностью изложения, что подтверждает глубину проработки используемого материала и усердие обучающегося при написании работы. В первом разделе изложена основная часть работы, представленная в виде характеристик цеха и оборудования, требований предъявляемых к электроприводу, кинематической схемы и выбора системы электропривода. Во втором разделе работы представлен расчет статических нагрузок, мощностей, нагрузочной диаграммы, выбор двигателя и проверка его по нагреву. В третьем разделе идет речь о выборе и расчете силовой части электропривода, его защите в случае аварийных режимов. Четвертый раздел выпускной квалификационной работы рассматривает систему управления электропривода, расчет параметров разработанной модели, анализ динамики электропривода. Считаю, что Кузнецов П.Е. в выпускной квалификационной работе успешно справился с поставленной перед ним задачей, заключающейся в усовершенствовании электропривода намоточного аппарата линии омеднения WWM. Выводы, сделанные обучающимся, являются четкими и обоснованными, результаты достоверными. Все вышеуказанное позволяет сделать вывод, что работа Кузнецова П.Е. носит практический характер, представляет законченную выпускную квалификационную работу, в которой изложены обоснованные результаты расчетов и диаграммы. Выпускная квалифицированная работа, выполненная Кузнецовым Павлом Евгеньевичем, заслуживает оценки «отлично», а сам выпускник заслуживает присвоения квалификации «Бакалавр» по направлению подготовки 130302 «Электроэнергетика и электротехника».

Руководитель выпускной квалификационной работы ____________ к.т.н., доцент В.Г.Рыжков РЕФЕРАТ Выпускная квалификационная работа выполнена в объеме 89 страниц, в состав которых входит: 28 иллюстраций, 16 таблиц и 7 используемых источников. Ключевые слова: автоматизированный электропривод (АЭП), теория электропривода (ТЭ), намоточный аппарат (НА), преобразователь частоты электросети (ПЧ), асинхронный двигатель (АД), система управления электроприводом (СУЭП). Объектом исследования в данной выпускной квалификационной работе является электропривод намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК». Цель выпускной квалификационной работы заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха АО «БМК» и системы автоматизации. Областью применения данного исследования является металлургическое производство, в котором применяются намоточные аппараты для намотки проволоки на шпули. Теоретическая и практическая значимость исследования заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК».

СОДЕРЖАНИЕ Введение …………………………………………………………………………………………… 6 1 Основная часть ……………………………………………………………………………………7 1.1 Технология линии омеднения сварочной проволоки ………………………………………..7 1.1.1 Общая характеристика сталепроволочного-кордового цеха ……………………………....7 1.1.2 Описание технологического процесса омеднения сварочной проволоки ……………….8 1.1.3 Характеристика механизма ………………………………………………………………...14 1.2 Кинематическая схема механизма ………………………………………………………..….16 1.3 Требования к электроприводу ………………………………………………………………..17 1.4 Выбор системы электропривода ………………………………………………………..……17 2 Расчет мощности и выбор двигателя …………………………………………………………..19 2.1 Расчет статических нагрузок. Предварительный выбор двигателя …………………….…19 2.2 Расчет и построение тахограммы и нагрузочной диаграммы ……………………………..27 2.3 Проверка двигателя ………………………………………………………………………...…35 3 Расчет и выбор силовой части электропривода ……………………………………………....37 3.1 Выбор и расет преобразователя частоты ……………………………………………...…….37 3.1.1 Блок – схема преобразователя частоты Siemens SINAMICS G120 …………………...…39 3.1.2 Принципиальная электрическая схема преобразователя частоты ………….…………...40 3.2 Защита электропривода ………………………………………………………………………45 3.2.1 Выбор и расчет токоограничивающего реактора ……………………………………...….46 3.2.2 Выбор и расчет сетевого дросселя …………………………………………………………47 3.2.3 Выбор и расчет выходного дросселя ………...………………………………………….…49 3.2.4 Защита автоматическими выключателями ………………………………………………..49 3.2.5 Защита плавкими предохранителями ……………………………………………………...50 3.2.6 Выбор и расчет тормозного устройства …………………………………………………...51 4 Выбор системы управления электропривода намоточного устройства …………………….53 4.1 Выбор и разработка функциональной схемы САР электропривода ………………………53 4.1.1 Функциональная схема электропривода ………………………...………………………...55 4.2 Структурная схема электропривода ………………………...……………………………….69 4.2.1 Расчет параметров структурной схемы электропривода …………………………………72 4.3 Моделирование автоматизированного электропривода ……………………………………80 4.4 Анализ динамических процессов …………………………………………………………….85 4.5 Параметрирование преобразователя частоты ………………………………………………87 Заключение ………………………………………………………………………………….….….88 Список используемых источников …………………………………………………………...….89 ВВЕДЕНИЕ Технический прогресс в областях электротехники, электроники и энергетики требует совершенствования производственного оборудования в целом и модернизации системы электроприводов механизмов в частности. Появляется необходимость создания более современной базы технических средств автоматизации, расширения областей применения регулируемого электропривода. Большую часть электроприводов в промышленном производстве составляют асинхронные электродвигатели. Наибольшее распространение получили асинхронные электродвигатели с короткозамкнутым ротором, управляемые преобразователями частоты. Использование преобразователя частоты позволяет осуществить плавный пуск и торможение, регулирование скорости в широком диапазоне, задание необходимых параметров, требуемых для работы необходимого механизма. Областью применения данного исследования является металлургическое производство, в котором применяются намоточные аппараты для навивки проволоки на шпули. Применение современной линии омеднения итальянской фирмы WWM с использованием намоточного аппарата DIN 800, позволяет в несколько раз повысить уровень объемов производимой продукции. Цель выпускной квалификационной работы заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК» и системы автоматизации. Теоретическая и практическая значимость исследования заключается в усовершенствовании электропривода намоточного аппарата DIN 800 линии омеднения WWM цеха №6 АО «БМК».

ОСНОВНАЯ ЧАСТЬ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 605; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.78.212 (0.02 с.) |

780

780

, (2.1)

, (2.1) (2.2)

(2.2)

-предел текучести материала проволоки, Н/мм ²;

-предел текучести материала проволоки, Н/мм ²; ширина проволоки, м;

ширина проволоки, м; толщина проволоки, м;

толщина проволоки, м; передаточное число редуктора;

передаточное число редуктора; КПД редуктора.

КПД редуктора. (2.3)

(2.3)

- радиус барабана, м.

- радиус барабана, м. (2.4)

(2.4)

(2.6)

(2.6)

(2.7)

(2.7)

длина проволоки, намотанная при торможении с максимальной скорости до

длина проволоки, намотанная при торможении с максимальной скорости до (2.8)

(2.8)

(2.9)

(2.9)

(2.10)

(2.10)

(2.11)

(2.11)

(2.12)

(2.12)

(2.13)

(2.13) (2.14)

(2.14)

(2.15)

(2.15)

(2.16)

(2.16)

(2.17)

(2.17)

(2.18)

(2.18)

(2.19)

(2.19)

(2.20)

(2.20)

(2.21)

(2.21)

факт.

факт. (2.23)

(2.23)

(2.24)

(2.24)

– стандартная продолжительность включения (

– стандартная продолжительность включения ( – коэффициент, учитывающий динамическую нагрузку привода (коэффициент

– коэффициент, учитывающий динамическую нагрузку привода (коэффициент );

); -номинальная скорость двигателя,

-номинальная скорость двигателя,  .

.