Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подбор сечения верхнего сжатого поясаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Определяем требуемую площадь сечения:

Условная гибкость стержня определяется по формуле:

где: Гибкость стержня определяется для двух вариантов: ̶в плоскости фермы: ̶из плоскости фермы: где, ix и iy – радиусы инерции сечения стержня. Типы кривой устойчивости определяются по таблице 15 Приложения (т.1.4.1, [1]) в зависимости от типа поперечного сечения. Для первоначального определения N – расчетное усилие в рассматриваемом элементе, кН;

Задаемся гибкостью равной 100. Отсюда условная гибкость:

Затем по таблице 11 Приложения, (т.К1 Приложения, [1]), интерполируя, получим коэффициент устойчивости

Из сортамента выбираем тавр Т30ШТ3 Определяем гибкости

Предельно допустимая гибкость определяется по таблице 8 Приложения (т.1.9.9,[1]):

Производим проверку устойчивости:

Устойчивость обеспечена.

Подбор сечения нижнего растянутого пояса Определяем требуемую площадь сечения:

Из сортамента выбираем тавр Т17,5ШТ2

Предельную гибкость определяем по таблице 28 Приложения (т.1.9.10, [1]), Производим проверку прочности по формуле (п.1.4.1, [1]):

Прочность обеспечена.

Корректировка высоты фермы и определение геометрических длин раскосов и стоек Генеральными размерами ферм являются расчетный пролет (длина фермы) – l0 и высота фермы – h. После определения сечения поясов корректируем высоту фермы (на опоре):

Принимаем h = 306 см. При определении геометрической длины раскосов следует учитывать уклон 1,5%. Расчетная длина сжатых стержней в плоскости фермы: опорного раскоса: промежуточных раскосов: стоек: Расчетная длина растянутых раскосов: Опорный раскос а – б (стержень сжат)

Задаемся гибкостью

Прочность обеспечена.

Раскос б – в (стержень растянут)

Прочность обеспечена.

Раскос г – д (стержень сжат)

Задаемся гибкостью

Прочность обеспечена. Раскос д – е (стержень растянут)

Прочность обеспечена. Раскос ж – з (стержень сжат)

Прочность обеспечена. Стойка 2 – а (стержень сжат)

Прочность обеспечена. Стойка в – г (стержень сжат)

Прочность обеспечена. Стойка е – ж (стержень сжат)

Прочность обеспечена. Таблица подбора сечений стержней ферм Таблица 3.2.

Расчет сварных швов Исходные данные: сварка полуавтоматическая; сварочная проволока Св – 08Г2С диаметром

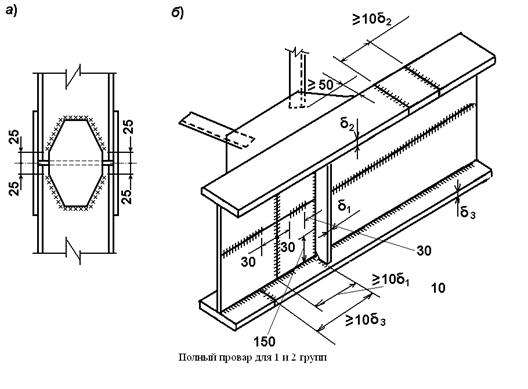

Элементы решетки в сварных фермах крепятся к поясам и фасонкам сварными угловыми швами (рис 3.2.4), рассчитываемыми на прочность при условном срезе по металлу шва и металлу границы сплавления. Швы выполняются полуавтоматической или ручной сваркой. Типы сварочной проволоки и электродов принимаются соответственно выбранной марки стали по таблице 29 Приложения (Приложение т.Ж1, [1]).

Рис. 3.2.4 Крепление элементов решетки в фермах к поясам и фасонкам сварными швами

При расчете необходимо определить катет Размеры сварных угловых швов и конструкция соединения должны удовлетворять таким требованиям: а) катет углового шва (рис. 3.2.5) должен удовлетворять требованиям расчета и быть, как правило, не меньше отмеченного в таблице23 Приложения (т.1.12.1, [1]); катет шва в тавровом двустороннем, а также внахлёст и угловому соединениях допускается принимать меньше указанного в таблице 23 Приложения(т.1.12.1, [1]), но не меньше 4 мм, при этом размеры шва должны обеспечивать его несущую способность, которая определяется расчетом. Производственным контролем должно быть установленное отсутствие дефектов, в том числе технологических трещин; б) катет углового шва катет шва, проложенный вдоль закругленной кромки фасонного проката толщиной t, как правило, не должен превышать 0,9 t; в) расчетная длина углового шва должна быть не меньшей чем 4 г) режим сварки следует выбирать так, чтобы форма шва (рис. 3.2.5, б, в) удовлетворяла таким условиям: для углового шва – b/h ³ 1,3; для стыкового однопроходного шва – b/h ³ 1,5; д) расчетная длина флангового шва должна быть не больше, чем е) размер внахлёст должен быть не менее чем пять толщин самого тонкого из свариваемых элементов; ж) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1; при разных толщинах свариваемых элементов допускается принимать швы с неодинаковыми катетами; при этом, катеты, которые прилегают к более тонкому элементу в соединении должны удовлетворять требования п. б), а катеты, которые прилегают к более толстому элементу в соединении, – требования п. а); з) в сварных стыках элементов, которые перекрываются накладками, фланговые угловые швы следует не доводить до оси стыка не менее как на 25 мм; и) в конструкциях 1-ой и 2-ой групп угловые швы следует, как правило, выполнять без усиления с плавным переходом к основному металлу; к) сварные стыки с накладками следует выполнять по рис.3.2.6, а; л) расстояние между параллельными сварными соединениями элементов конструкций следует устанавливать не меньше

Расчет сварного соединения с угловыми швами при действии продольной силы, проходящей через центр тяжести соединения, следует выполнять на срез (условный) в одной из двух расчетных плоскостей (рис 3.2.7) по формулам: –при

–при

где,

Рис 3.2.7 Расчетные сечения угловых швов. 1 – по металлу шва; 2 – по металлу границы сплавления;

Длины швов определяем по формуле: · для обушка а) по металлу шва

в) по металлу границы сплавления

· для пера а) по металлу шва

в) по металлу границы сплавления

где: швом по обушку, b –ширина полки уголка;

Rwf –расчетное сопротивление угловых швов срезу по металлу шва, кH/см2;

Опорный раскос (а-б): Толщина фасонки 14 мм, так как N= 699,13 кН. Толщина уголков 12 мм; Максимальные катеты по обушку и перу уголка:

Принимаем Длина шва по обушку:

Принимаем Длина шва по перу:

Принимаем

Раскос б – в Толщина фасонки 12 мм, так как N = 503,69 кН. Толщина уголков 8 мм,

Принимаем: Длина шва по обушку:

Принимаем Длина шва по перу:

Принимаем Стойка в – г (е – ж) Толщина фасонки 6 мм, так как N = 108,4 кН Толщина уголков 6 мм.

Принимаем Длина шва по обушку:

Принимаем Длина шва по перу:

Принимаем Раскос г – д Толщина фасонки 10 мм, так как N = 350,69 кН. Толщина уголков 8 мм.

Принимаем

Принимаем

Принимаем Раскос д – е Толщина фасонки 8 мм, так как N = 196,34 кН. Толщина уголков 5 мм.

Принимаем

Принимаем

Принимаем Раскос ж – з Толщина фасонки 6 мм, так как N = 49 кН. Толщина уголков 5 мм.

Принимаем

Принимаем

Принимаем Нижний пояс (крайняя опорная панель). Толщина фасонки14 мм. Результаты расчетов швов сводим в таблицу 3.5 Таблица 3.5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 794; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

– коэффициент устойчивости, при центральном сжатии, определяется по таблице 11 Приложения (т.К1 Приложения, [1]) в зависимости от условной гибкости

– коэффициент устойчивости, при центральном сжатии, определяется по таблице 11 Приложения (т.К1 Приложения, [1]) в зависимости от условной гибкости  и типа кривой устойчивости.

и типа кривой устойчивости.

гибкость стержня.

гибкость стержня.

для элементов решетки

для элементов решетки

коэффициент условий работы.

коэффициент условий работы.

для кривой устойчивости «с» и определим требуемую площадь сечения:

для кривой устойчивости «с» и определим требуемую площадь сечения:

и

и  Так как расчетные длины для элементов верхнего пояса одинаковы в обеих плоскостях, гибкость определяется по меньшему радиусу инерции

Так как расчетные длины для элементов верхнего пояса одинаковы в обеих плоскостях, гибкость определяется по меньшему радиусу инерции

расстояние от оси до внешней грани полки тавра верхнего пояса;

расстояние от оси до внешней грани полки тавра верхнего пояса; расстояние от оси до внешней грани полки тавра нижнего пояса.

расстояние от оси до внешней грани полки тавра нижнего пояса.

125 х 12

125 х 12

, (Таблица 30 Приложения (т.1.3.3, [1]))

, (Таблица 30 Приложения (т.1.3.3, [1])) (Таблица 22, Приложения (т.1.12.2, [1]).

(Таблица 22, Приложения (т.1.12.2, [1]).

и длину

и длину  сварного шва. Рекомендуется задаться катетами швов и рассчитать их длину.

сварного шва. Рекомендуется задаться катетами швов и рассчитать их длину. (рис. 3.2.5, а) не должен превышать 1,2 t, где t – наименьшая из толщин свариваемых элементов;

(рис. 3.2.5, а) не должен превышать 1,2 t, где t – наименьшая из толщин свариваемых элементов; за исключением швов, в которых усилие действует вдоль всей длины шва (здесь

за исключением швов, в которых усилие действует вдоль всей длины шва (здесь  – коэффициент, который принимается по таблице 22,23 Приложения (т.1.12.1,2, [1]).

– коэффициент, который принимается по таблице 22,23 Приложения (т.1.12.1,2, [1]). и 100 мм, где

и 100 мм, где  – толщина детали; приваривание ребер жесткости и элементов решетчатых конструкций необходимо выполнять в соответствии с рис. 3.2.6, б.

– толщина детали; приваривание ребер жесткости и элементов решетчатых конструкций необходимо выполнять в соответствии с рис. 3.2.6, б.

− в плоскости наплавленного металла

− в плоскости наплавленного металла расчет выполняется в плоскости наплавленного металла

расчет выполняется в плоскости наплавленного металла (1.12.2 [1])

(1.12.2 [1]) в плоскости металла границы сплавления

в плоскости металла границы сплавления (1.12.3[1])

(1.12.3[1])

– коэффициент, определяющий долю усилия, воспринимаемую

– коэффициент, определяющий долю усилия, воспринимаемую (для равнобоких уголков

(для равнобоких уголков  );

); –расстояние от обушка до центра тяжести уголка;

–расстояние от обушка до центра тяжести уголка; –количество швов по обушку (по перу),

–количество швов по обушку (по перу),  – для парных уголков;

– для парных уголков; – расчетное сопротивление угловых швов срезу по границе сплавления;

– расчетное сопротивление угловых швов срезу по границе сплавления; – нормативное временное сопротивление стали.

– нормативное временное сопротивление стали.