Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема ректифікації з тепловим насосомСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

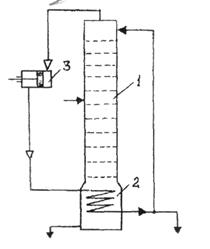

Рисунок 12.3. Схема ректифікації з тепловим насосом: 1 — ректифікаційна колона; 2 - куб колони; 3 - компресор

Значного заощадження енергії можна досягти, застосовуючи схеми ректифікації з тепловим насосом. У цьому разі пара, яка виходить з колони, стискається компресором до тиску, що відповідає необхідній температурі його конденсації в кубі колони. При цьому відпадає необхідність у дефлегматорі, а також суттєво зменшуються витрати нагрівальної пари та охолоджувальної води.

КОЛОНИ З ДЕФЛЕГМАТОРОМ

Рисунок 12.4. Схема розташування дефлегматорів: а - з повною конденсацією пари й подаванням флегми самопливом; б - з повною конденсацією пари й подаванням флегми насосом; в - з частковою конденсацією пари й вільним стіканням флегми

Основними типами апаратів для проведення процесу ректифікації є тарілчасті й насадкові колони, які за конструкцією принципово не відрізняються від тарілчастих і насадкових абсорберів. Іноді, в основному для ректифікації під вакуумом, використовують плівкові й роторно-плівкові апарати. При цьому практично всі ректифікаційні апарати, на відміну від більшості абсорберів, піддаються теплоізолюванню. Основною відмінністю ректифікаційних колон є спорядження їх відповідною теплообмінною апаратурою (кип'ятильником, підігрівником, конденсато-ром-дефлегматором, холодильниками дистиляту й кубового залишку). Дефлегматор зазвичай розташовують вище кришки (або верхнього днища) колони для стікання флегми в колону самопливом. Якщо висота колони значна, то для зручності її обслуговування та зменшення висоти будівлі (при розташуванні колони у виробничому приміщенні) дефлегматор установлюють нижче верху колони; у цьому разі флегма надходить в колону за допомогою насоса (рисунок 12.4,б). Іноді дефлегматор монтують у сепараційному просторі колони (рисунок 12.4,в); при цьому з колони виходить пара в кількості, що відповідає кількості дистиляту (готового продукту).

12.5. КОЛОНИ З КИП’ЯТИЛЬНИКОМ

Мал. 2 Схема розташування вбудованого (а)і винесеного (б) кип'ятильників

Щоб забезпечити утворення висхідного по колоні потоку пари, використовують різні за конструкцією кип'ятильники, які вбудовують у колону або, найчастіше, виносять за її межі. Винесені кип'ятильники набагато спрощують експлуатацію, зокрема й ремонт, технологічного й допоміжного ректифікаційного обладнання. Щоб забезпечити вільну циркуляцію кубової рідини, винесеш кип'ятильники зазвичай монтують нижче колони. 13.1. СХЕМА ПРОМЫШЛЕННОЙ УСТАНОВКИ ДЛЯ МОЛЕКУЛЯРНОЙ ДИСТИЛЛЯЦИИ

Рисунок 13.1. Схема промышленной установки для молекулярной дистилляции /—испаритель; 2—конденсационный насос; 8, 6—насосы; 4—труба для вывода остатка; б—теплообменник; 7—желоб для перегоняемого продукта; 8—питающий насос; 9—змеевик для охлаждающей воды; 1О—электрические нагреватели; 11— конденсатор; 12— кожух куба; 13—патрубок для вывода дистиллята; 14—ротор;

Промышленная установка для молекулярной дистилляции состоит из перегонного куба, системы, для создания глубокого вакуума и теплообменной аппаратуры. В кожухе 12 куба вращается на вертикальном валу литой алюминиевый ротор 14 который является испарителем разделяемой смеси (диаметр ротора 1,5 м; эффективная поверхность испарения 4 м2). Стенки испарителя обогреваются снаружи электрическими нагревателями 10. Внутри куба находится вертикальный «листовой» алюминиевый конденсатор 11. Он состоит из вертикальных труб, концы которых входят в круглые трубчатые коллекторы. Конденсационные поверхности («листья») расположены вокруг труб и имеют желобки для удаления отдельных фракций. Листья конденсатора охлаждаются теплой (иногда кипящей) водой. Температуру конденсатора поддерживают возможно более высокой для того, чтобы из него удалялась большая часть нежелательных, частично конденсирующихся веществ; эти вещества можно собирать в отдельном конденсаторе. Разделяемая смесь поступает на дно ротора и поднимается по его нагретым коническим стенкам. Благодаря тому, что в испарителе образуется тонкая, турбулентно движущаяся пленка жидкости, достигается высокая степень разделения смеси. Остаток подается насосом 6 в теплообменник 5, где он отдает тепло поступающей на разделение начальной смеси, и удаляется по трубе 4.

14.1. БАРАБАННАЯ СУШИЛКА ПРЯМОГО ДЕЙСТВИЯ

Рисунок 14.1. Схема барабанной сушилки прямого действия 1—циклон; 2—вентилятор; 3— разгрузочная камера; 4— шнек; 5— бандажи; 6—опорные ролики; 7—привод; 8—зубчатый венец; 9— винтовые лопасти; 10 — внутренняя насадка; 11— барабан; 12—питатель: 13— топка; 14—дымовая труба

Наибольшее распространение имеют барабанные сушилки прямого действия. Такая сушилка представляет собой наклонный барабан 11 с внутренней насадкой (распределительным устройством) и двумя гладкими наружными бандажами 5, которые катятся по опорным роликам 6. Расстояние между опорными роликами можно регулировать, изменяя этим угол наклона барабана. Упорные ролики у бандажей предотвращают смещение барабана. На барабан насажен зубчатый венец 8, соединенный с приводом 7 сушилки. Со стороны входа дымовых газов в барабан имеется уплотнительное устройство, а на выходе – подпорное приспособление, служащее для большего заполнения барабана материалом. Высушиваемый материал поступает через питатель 12 и попадает на винтовые лопасти 9, которые перемещают его к внутренней насадке 10. Насадкой материал пересыпается и равномерно распределяется по сечению барабана; при интенсивном перемешивании создается большая поверхность испарения влаги и хороший контакт материала с сушильным агентом. Материал передвигается к противоположному концу барабана и поступает в разгрузочную камеру 3. Высушенный материал выгружается на транспортер шнеком 4 или специальным разгрузочным устройством. Дымовые газы из топки 13 движутся параллельно материалу и при помощи вентилятора 2 направляются в циклон 1, где отделяются унесенные частицы материала, после чего удаляются через выхлопную трубу. Дымовая труба 14 служит для создания тяги. 14.2. ПЕТЛЕВАЯ СУШИЛКА

Рисунок 14.2. Схема петлевой сушилки 1 – питающие вальцы; 2—прижимные вальцы; 8—сетка; 4— цепной транспортер; 8— ударное приспособление; 6—сборник; 7—шнек; 8— вентиляторы

В петлевой сушилке вальцами 1 на сетку подается слой пасты толщиной, равной глубине ячеек сетки (5—25 мм), и шириной. равной ширине ленты. При помощи прижимных вальцев 2 материал вдавливается в ячейки сетки 8, и в сушилку поступает сплошная лента материала. В сушилке материал проходит длинный путь, вследствие того' что сетка образует петли на специальных планках, опирающихся на не сущий цепной транспортер 4. На выходе из сушилки высушенный материал отбивается от сеток ударными приспособлениями 5, падает в бункер 6 и транспортируется из сушилки шнеком 7; очищенная сетка возвращается к вальцам 1. Сушилка работает по варианту промежуточного нагрева воздуха и возврата его по зонам; циркуляция воздуха осуществляется при помощи вентиляторов 8. Производительность таких сушилок—до 100 кгс/час сухого материала с 1 м2 поверхности сетки; допускаемая температура сушки—до 300°. Достоинства: петлевые сушилки отличаются значительной производительностью вследствие большой поверхности испарения (с двух сторон сетки) и непрерывности процесса сушки.

14.3. МНОГОЛЕНТОЧНАЯ СУШИЛКА

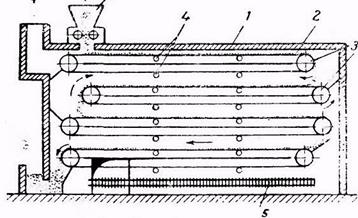

Рисунок 14.3 Схема многоленточной сушилки I—камера; 2—бесконечные ленты; 3—барабаны; 4—опорные ролики; 5—калорифер; 6—питатель

Многоленточная сушилка состоит из прямоугольной камеры /, в которой движутся несколько бесконечных лент 2. Ленты надеты на барабаны 8, приводимые во вращение от трансмиссии. Для того чтобы ленты не провисали, предусмотрены ролики 4. Ленты изготовлены из прорезиненной хлопчатобумажной ткани (бельтинга и др.) или из стальных пластин и сетки. Сушилка снабжена паровым калорифером 5 питателем 6. Высушиваемый материал подается в воронку питателя, втягивается между валками и поступает на верхнюю ленту сушилки. Слой материала определенной толщины перемещается на ленте к другому концу сушилки и ссыпается на нижележащую ленту, которая перемещает его в обратном направлении. Дойдя до низа камеры, сухой материал ссыпается в разгрузочную камеру. Свежий воздух нагнетается вентилятором в калорифер, где подогревается, и проходит последовательно над всеми лентами, двигаясь в направлении, обратном движению лент, или поднимается снизу вверх, проходя сквозь слой материала. Воздух проходит в сушилке со значительной скоростью (~3 м/сек), в то время как лента движется со скоростью 0,3—0,5 м/мин.

14.4. ТРУБЧАТАЯ СУШИЛКА

Рисунок 14.4. Схема трубчатой сушилки 1—трубчатый барабан; 2, 5—цапфы; 8—центральная труба; 4—трубка для отвода конденсата; 6—привод барабана

Трубчатые сушилки. Эти сушилки работают по принципу подвода тепла (всего или части) в самой сушильной камере. Паровая трубчатая сушилка состоит из наклонного вращающегося барабана -1 с трубами диаметром 100 мм. Высушиваемый материал равномерно распределяется по трубам при помощи специального питателя и передвигается по ним к выходному отверстию. Пар вводится через переднюю цапфу 2 и, проходя в отверстия центральной трубы 8, поступает в межтрубное пространство барабана. Конденсат отводится по и-образным трубкам 4, соединенным со второй цапфой 5. Для повышения интенсивности испарения влаги центральную трубу сушилки снабжают внутренними винтовыми или лопастными вставками. Трубчатые сушилки применяют главным образом для сушки угля, а также различных сыпучих материалов (с размером кусков до 20 мм), которые имеют начальную высокую влажность, не допускают механического перемешивания и подачи воздуха с большой скоростью.

14.5. СУШИЛКА С МЕШАЛКОЙ

Рисунок 14.5. Схема сушилки с мешалкой 1—корыто; 2—вращающиеся трубы; 3— скребки; 4— паровая рубашка; 5—калорифер; 6—крыльчатка

К сушилкам, работающим с подогревом в самой сушильной камере, относятся также сушилки с мешалками. Одна из конструкций такой сушилки, показанная на рис. 480, состоит из корыта /, в котором вращается пучок труб 2 со скребками 3; скребки установлены с наклоном и продвигают материал в сторону выходного отверстия. Поверхностью нагрева служит вращающийся пучок труб и рубашка 4 корыта. Воздух подогревается калорифером 5, расположенным под корытом, и после насыщения влагой из высушиваемого материала отсасывается вентилятором. Скребки очищаются от налипшего материала вращающейся крыльчаткой 6. Сушилки с мешалками применяют для сушки пастообразных материалов (в частности, красителей) дымовыми газами. Дымовые газы с начальной температурой 330—400° движутся по барабану с мешалкой параллельно току материала; мешалка делает 6—10 об/мин. Внутри барабана перекатываются трубы, которые сбивают материал, налипающий на мешалку.

|

|||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.28.160 (0.009 с.) |