Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Використовується для очищення промислових газів або рідин від зважених часток.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

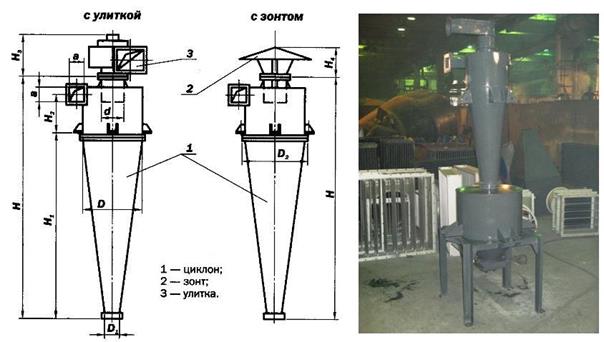

Циклон — апарат, який використовується в промисловості для очищення газів або рідин від зважених часток. Принцип очищення — інерційний (з використанням відцентрової сили). Циклонні пиловловлювачі складають найбільш масову групу серед всіх видів пиловловлюючої апаратури і застосовуються у всіх галузях промисловості. Циклон - це механічний пиловловлювач з сепарацією пилу за ходом руху газоповітряної суміші. Циклон призначений для очищення сухих повітряних потоків від різних видів середньо дисперсного та значно дисперсного пилу. Циклони застосовуються для різних систем вентиляції, систем очищення і рециркуляції повітря. Циклони – найбільш поширені циліндричного та конічного циклів конструкції: 1) найбільша продуктивність до 8000 куб м/год та ефективність 83-98%, помірний опір до 750 Па; 2) більший опір, але більша ефективність 90-99%, тому в окремих випадках вони замінюють більш складні вологі пиловловлювачі. Коефіцієнт корисної дії сучасних циклонів практично рівний 70-80 % (у середньому), але може бути меншим і більшим цієї величини в залежності від властивостей пилу, що осаджується. Ступінь очищення в циклоні сильно залежить від дисперсного складу часток пилу в газі, що поступає на очищення (чим більше розмір часток, тим ефективніше очищення). Для поширених циклонів типа ЦН ступінь очищення може досягати: 1) для часток з умовним діаметром 20 мікрон 99,5%; 2) для часток з умовним діаметром 10 мікрон 95%; 3) для часток з умовним діаметром 5 мікрон 83%. Зі зменшенням діаметру ступінь очищення зростає, але збільшується металоємність і витрати на очищення. При великих об'ємах газу і високих вимогах до очищення газовий потік пропускає паралельно через декілька циклонів малого діаметру (100—300 мм.). Таку конструкцію називають мультициклоном або батарейним циклоном. Можливо також застосовувати електростатичний фільтр, який, навпаки, ефективний саме для малих часток. Циклони прості в розробці і виготовленні, надійні, високопродуктивні, мають досить низький гідравлічний опір, можуть використовуватися для очищення агресивних і високотемпературних газів і газових сумішей. Недоліками є неможливість уловлювання пилу з малими розмірами часток і мала довговічність (особливо при очищенні газів від пилу з високими абразивними властивостями). 2.1. ЦИКЛОН ЛІОП (ЛІОТ)

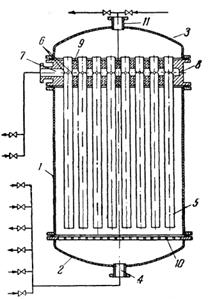

Рисунок 2.1. Циклон ЛІОП: 1—корпус; 2—конічне днище; 3—вхідна труба; 4—кришка; 5—вихлопна труба; 6—пиловідвідний патрубок.

Принцип дії Газ, який містить зважені частинку пилу, потрапляє по трубі 3 в циліндричну частину циклону, закриту кришкою 4. Потрапивши до циліндру, газовий потік продовжує рухатись по спіралі вздовж внутрішньої поверхні апарату. Під дією центр обіжної сили частки пилу рухаються в радіальному напрямку, а потім разом з крайніми шарами—вздовж стінок циклону. Частина низхідного газового потоку, досягаючи нижнього отвору вихлопної труби 5, входить в неї, продовжуючи свій обертальний рух. При русі решти газу конічною частиною циклону внутрішні шари газу повертають до осі апарату і утворюють висхідний потік, який обертається. Таким чином в циклоні відбувається рух газу вздовж осі апарату, направлений в протилежні сторони. Пил, який рухається з газ вздовж стінки корпуса відводиться через пило відвідний патрубок 6. Переваги 1. Простота в розробці і виготовленні. 2. Досить низький гідравлічний опір. 3. Висока продуктивність. Недоліки 1. Неможливість уловлювання пилу з малими розмірами часток. 2. Мала довговічність. Використання Використовується в промисловості для очищення газів або рідин від зважених часток. Складають найбільш масову групу серед всіх видів пиловловлюючої апаратури і застосовуються у всіх галузях промисловості. ЦИКЛОН КОНСТРУКЦІЇ НІОГАЗ

Рисунок 2.2. Циклон конструкції НІОГАЗ: 1 – корпус; 2 – конічне днище; 3 – кришка; 4 – вхідний патрубок; 5 – пилозбірник; 6 – вихлопна труба. Принцип дії Запилений газ потрапляє тангенційно зі значною швидкістю (20 – 30 Переваги 1. Висока ступінь очищення газу. 2. Простота в розробці і виготовленні. Недоліки 1. Займає велику площу. Використання ПЫЛЕУЛОВИТЕЛЬ (ЦИКЛОН) ВЗП

Рисунок 2.4. Пылеуловитель (циклон) ВЗП, серия 5.904-77.94 Пылеуловитель со встречными закрученными потоками ВЗП предназначен для очистки от отходов воздуха, удаляемого системами аспирации и пневмотранспорта от технологического оборудования в различных областях промышленности. Пылеуловитель (циклон) ВЗП работает по принципу центробежной сепарации частиц из газовой среды. Очищаемый воздух поступает в пылеуловитель двумя потоками через патрубки корпусов завихрителей верхнего и нижнего потоков воздуха. Проходя через корпусы завихрителей, воздушные потоки закручиваются в одну и ту же сторону навстречу друг другу. Пыль под действием центробежной силы отбрасывается к стенке, смывается нисходящим верхним потоком через кольцевую щель под отбойную шайбу в бункер и удаляется из него через переходник с затвором – мигалкой в пылесборник. Очищенный воздух через центральный выхлопной патрубок выводится из пылеуловителя. Эффективность пылеуловителя (циклона) ВЗП - 96-99%. ЦИКЛОНЫ ОЭКДМ

Рисунок 2.5.1. ЦИКЛОН ОЭКДМ, серия 7.411-2

Циклоны ОЭКДМ предназначены для систем пневмотранспорта измельченной древесины с содержанием пыли: щепа, дробленка, кора, витая стружка, сырая стружка, сырые опилки. Циклоны ОЭКДМ имеют более высокий коэффициент очистки вследствие более совершенных конструктивных форм. Остаточная запыленность воздуха после этих циклонов, установленных на нагнетательных линиях, составляет: для стружек и опилок 10-30 мг/м3, для древесной пыли от шлифовальных станков 90-100 мг/м3. Коэффициент местного сопротивления – 5. Накопление древесных отходов в конической части циклонов резко снижает коэффициент очистки. Поэтому каждый циклон необходимо герметично соединять с емким бункером. Вместимость бункеров под циклоны рассчитывают обычно на суточное накопление отходов (от 5 до 35 м3). Циклоны изготавливаются правого и левого исполнения. В конструкции циклона предусмотрена трубка слива влаги, попадающей в выхлопную трубу во время дождей. Пример условного обозначения циклона-разгрузителя типа ОЭКДМ К: ЦИКЛОН ОЭКДМ К 8÷18 ЦИКЛОН ОЭКДМ К 20÷30

Рисунок 2.5.2.Циклон ОЭКДМ к 8÷18 та циклон ОЭКДМ к 20÷30

ЦИКЛОНЫ УЦ-38

Рисунок 2.6. Циклон УЦ-38 Циклоны УЦ-38 конструкции ВНИИЗ (Мельстроя) предназначены для улавливания мелкодисперсной пыли в системах пневмотранспорта и аспирационных установках, например, в размольных и шелушильных отделениях мукомольных и крупяных заводов). Циклоны могут комплектоваться улиткой на выхлопной трубе или зонтом, что зависит от расположения вентилятора. При работе циклона под давлением на нем устанавливается зонт, под разряжением — улитка. Циклоны УЦ-38 изготавливаются диаметром 250 – 850 мм. Эффективность циклонов УЦ-38: - мелкодисперсная мучная пыль для групповых циклонов – 99 – 99,5%; - мучная пыль для одиночных циклонов - 98 – 99 %; ЦИКЛОН ЛТА

Рисунок 2.8. Циклон ЛТА

Циклоны ЛТА применяются для очистки воздуха от крупных частиц (щепа, стружка) и влажных мелких частиц (опилки) от станков и пилорам, а также в технологическом процессе для отделения крупной щепы. Также циклоны ЛТА используются в качестве циклонов-разгрузителей. Эффективность очистки воздуха составляет 85÷90%. При транспортировании сухой стружки или опилок, когда образуется много мелкодисперсной пыли, или при наличии в транспортируемой материале шлифовальной пыли, данный циклон не обеспечивает достаточной очистки воздуха и требует второй ступени очистки.

3. ФІЛЬТРИ

Апарати, в яких відбувається процес фільтрації, називаються фільтрами. В залежності від способу дії розрізняють фільтри періодичної та безперервної дії. Для проведення процесів фільтрування з закупорюванням пор використовують фільтри періодичної дії. На фільтрах періодичної дії виконується любий режим фільтрування, на фільтрах безперервної дії практично – лише режим фільтрування при постійній різниці тисків. Для виробництв великої потужності та виробництв з безперервним технологічним процесом необхідні фільтри безперервної дії. В залежності від виду тиску, яким створюється рухомий напір, що необхідний для проштовхування рідини через пори фільтруючої перетинки, розрізняють: 1) фільтри, що працюють під дією гідростатичного тиску стовпа рідини, що фільтрується; 2) вакуум-фільтри, що працюють при розрідженні, яке створюється вакуум-насосом; 3) фільтрпреси, що працюють під тиском, який створюється за допомогою насосів або компресорів. В залежності від типу фільтруючої перетинки всі фільтри можна поділити на декілька груп: 1) фільтри з незв’язаною або зернистою перетинкою; 2) фільтри з тканинною перетинкою; 3) фільтри з нерухомою жорсткою перетинкою. Вибір тієї чи іншої фільтруючої перетинки обумовлюється рядом факторів; найбільш вагомі хімічні властивості рідини, що фільтрується, робочий тиск, при якому ведеться фільтрація, ступінь подрібнення твердих частинок суміші, що фільтрується та продуктивність, що вимагається. Прийнята також класифікація по взаємному напрямку сили тяжіння та руху фільтра. Вона основна на тому, що для проведення процесу фільтрування та створення оптимальних умов для роботи фільтрів велике значення мають процеси осадження твердих частинок суспензії під дією сили тяжіння. У відповідності з цією класифікацією розрізняють фільтри з протилежним (кут 180°), співпадаючим (кут 0°) та перпендикулярним (кут 90°) напрямком сили тяжіння та руху фільтра. 3.1. БАРАБАННИЙ ВАКУУМ-ФІЛЬТР

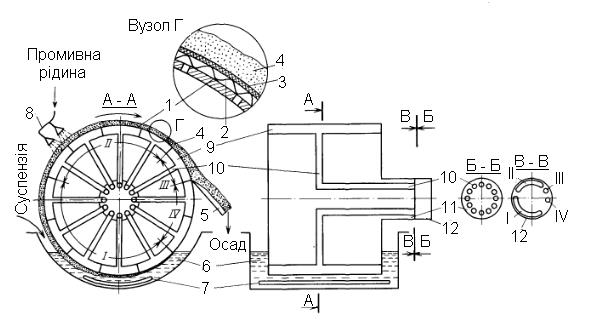

Рисунок 3.1. Барабанний вакуум-фільтр: 1 – перфорований барабан; 2 – хвиляста сітка; 3 – фільтруюча перетинка; 4 – осад; 5 – ніж для зніму осаду; 6 – корито для суспензії; 7 – мішалка; 8 – пристрій для підводу промивної рідини; 9 – камери барабану; 10 – з’єднувальні трубки; 11 – частина розподільчої головки, що обертається; 12 – нерухома частина розподільчої головки; І – зона фільтрування та відсмоктування фільтрату; ІІ – зона промивки осаду та відсмоктування промивних вод; ІІІ – зона зніму осаду; ІV – зона очищення фільтруючої тканини.

Принцип дії Фільтр має циліндричний перфорований барабан 1, що обертається, який покритий металевою хвилястою сіткою 2, на якій розміщена тканинна фільтруюча перетинка 3. Барабан на 30 – 40% своєї поверхні занурений у суспензію. Так як у даному фільтрі напрям осадження твердих частинок протилежне напряму руху фільтрату, то в кориті 6 для суспензії встановлена хитаюча мішалка 7, яка підтримує її однорідність. Барабан розділений радіальними перетинками на ряд ізольованих друг від друга камер 9. Кожна камера з’єднується трубою 10 з різними полостями нерухомої частини 12 розподільчої головки. Труби об’єднуються в обертову частину 11 розподільчої головки. Завдяки цьому при обертанні барабану 1 камера 9 в певній послідовності приєднується до джерела вакууму та стислого повітря. При повному оберті барабана кожна камера проходить зони, в яких відбуваються процеси фільтрування, промивки, осадження та інші. Зона І - фільтрування та відсмоктування фільтрату. Тут камера доторкається до суспензії і з’єднана із джерелом вакууму, під дією якого фільтрат проходить через фільтруючу тканину, сітку і перфорацію барабана всередину камери та виходить з апарату через трубу. На зовнішній поверхні барабана утворюється осад 4. Зона ІІ – промивка осаду та підсосу промивних вод. Камера, що вийшла з корита із суспензією, також з’єднана з джерелом вакууму. А на осад за допомогою пристрою 8 подається промивна рідина, яка проходить через осад і по трубі виводиться із апарату. Зона ІІІ – зніму осаду. Осад спочатку підсушується вакуумом, а потім камера приєднується до джерела стисненого повітря. Повітря не тільки висушує, але й розрихлює осад, що полегшує його видалення. При підході камери з просушеним осадом до ножа 5 подача стисненого повітря закінчується. Осад падає з поверхні тканини під дією сил тяжіння. Ніж слугує напрямляючою площиною для шару осаду. Зона ІV – очищення фільтруючої перетинки. Фільтруюча тканина продувається стисненим повітрям або водяною парою і вивільняється від твердих частинок, що залишились на ній. після цього камера з регенерованою тканиною знову входить у корито з суспензією, і весь цикл повторюється. Переваги 1. Неперервність процесу фільтрування. 2. Простота обслуговування. 3. Можливість фільтрування суспензії, яка містить тверду фазу. 4. Хороші умови для промивки осаду. Недоліки 1. Невелика питома поверхня фільтрування. 2. Висока вартість. 3. Складність герметизації. 4. Необхідність перемішування суспензії в кориті 6 із-за протилежного напряму руху частинок під дією сил тяжіння та фільтрату. Використання Барабанні вакуум-фільтри придатні для розділення суспензій зі значним вмістом твердих частинок, які повільно осаджуються під дією сили тяжіння та утворюють осад з достатньо доброю проникненістю.

3.2. ДИСКОВИЙ ВАКУУМ-ФІЛЬТР

Рисунок 3.2. Дисковий вакуум-фільтр: 1 – пустотілий вал; 2 – диск; 3 – резервуар; 4 – редуктор; 5 – електродвигун.

Принцип дії Дисковий вакуум-фільтр має такий пристрій. на пустотілому валу 1 посаджені диски 2, які складаються з окремих дерев’яних (іноді алюмінієвих чи інших матеріалів) секторів, обтягнутих фільтруючою тканню. Вал з дисками повільно зі швидкістю до 3 об/хв. обертається в резервуарі 3, до якого подається суспензія. За рахунок розрядження всередині дисків, що створює вакуум-насос (приєднаним до фільтра по тій же схемі, що й у барабанного вакуум-фільтра), рідина проходить через тканину всередину дисків та по полому валу видаляється з приємника фільтра. Осад прилипає до фільтруючої поверхні кожного диска, товщина якого залежить від властивостей осаду. Зміна циклів роботи у фільтрі такої конструкції відбувається так же, як і у барабанному вакуум-фільтрі. Переваги 1. Висока продуктивність апарату. 2. Якісне очищення. Недоліки 1. Займає велику площу. Використання Застосовуються для розділення суспензій, які містять однорідні та повільно осаджуючі тверді частинки, що утворюють осад, який не потребу промивки.

3.3. ТАРІЛЧАТИЙ ВАКУУМ-ФІЛЬТР

Рисунок 3.3. Тарілчастий вакуум-фільтр: 1 – вертикальний вал; 2 – горизонтальний диск (тарілка), що обертається; 3 – розподільча головка; 4 – ніж для зніму осаду.

Принцип дії Основними частинами тарілчастого вакуум-фільтра є вертикальний вал 1 та горизонтальний перфорований диск 2 з невисоким зовнішнім бортом, який розділений на сектори-комірки. Кожна комірка фільтра з’єднана з розподільчою головкою 3, що розміщена під диском. Суспензія, що фільтрується, подається з гори на тканину, яка покриває диск; осад знімається ножем 4 та скидається в шнек чи на стрічковий транспортер. Фільтрація відбувається за час майже повного оберту диска у горизонтальній площині, за час одного оберту сектори-ячійки послідовньо з’єднуються зі всіма секторами розподільчої головки. Фільтр працює при розрідженні 100 – 200 мм.рт.ст. Переваги 1. Простота обслуговування. 2. Легкість промивки. Недоліки 1. Складність конструкції. Використання Горизонтальні тарілчасті вакуум-фільтри використовуються головним чином для обезводнення крупнозернистих тяжких суспензій.

3.4. СТРІЧКОВИЙ ВАКУУМ-ФІЛЬТР

Рисунок 3.4. Стрічковий вакуум-фільтр: 1 – стіл з вакуум-камерами; 2 – перфорована гумова стрічка; 3 – приводний барабан; 4 – натяжний барабан; 5 – фільтруюча тканина; 6 – лоток для подачі суспензії; 7 – форсунки; 8 – колектор для фільтра; 9 – валок для зніму осаду; 10 – редуктор; 11 – електродвигун.

Принцип дії Стрічковий вакуум-фільтр збирається на довгому столі 1, на якому закріплені комірки чи вакуум-камери, що з’єднуються зі збірником фільтрату та промивних вод. На поверхні стола ковзає перфорована гумова стрічка 2 спеціального профілю, натягнута між приводним барабаном 3 та натяжним барабаном 4. Рифлена поверхня стрічки розділена поперечними ребрами на ряд секцій, які мають посередині вирізи подовженої форми. По обидві сторони стрічки розташовані високі борта та жолоби для гумового шнура, за допомогою якого досягається щільне приєднання фільтруючої тканини до стрічки. Тканина надягається поверх стрічки у вигляді нескінченого полотна; по краям полотна вшиті гумові шнури, що входять у жолоби гумової стрічки. Суспензія подається по лотку 6; позаду лотка розміщен КОЗИРЬОК, за допомогою якого регулюється рівень рідини на стрічці (надлишок суспензії переливається через КОЗИРЬОК та стікає у зливну воронку). Відфільтрований осад промивають на стрічці водою з форсунки 7. Зони фільтрування та промивки розділені КОЗИРКОМ, який не допускає перетікання суспензії в зону промивки. Фільтрат видаляється через колектор 8. Тканина відділяється від гумової стрічки в кінці столу та огинає валик 9, при цьому з неї скидається осад. Переваги 1. Простота конструкції в порівнянні з іншими фільтрами неперервної дії. 2. Чітке розділення фільтрату та промивних вод. 3. Можливість тротитечійної промивки осаду. Недоліки 1. Невелика поверхня фільтрування в порівнянні з тією площею, яку займає пристрій. 2. Присутність зон на фільтруючій перетинці, які не використовуються. Використання Стрічкові фільтри знаходять все більше використання в хімічній промисловості. 3.5. СТРІЧКОВИЙ КАПІЛЯРНИЙ ФІЛЬТР

Рисунок 3.5. Стрічковий капілярний фільтр: 1 – фільтруюча стрічка; 2 – войлочні стрічки; 3 – віджимаючі валки; 4 – несучі грати; 5 – лоток; 6 - стрічка для зніму осаду; 7 – ролик; 8 – ніж; 9 – форсунка.

Принцип дії У фільтрах цієї конструкції використовується нескінченно фільтруюча стрічка 1(із тканини), яка натягнута на направляючі ролики. Тканина рухається внаслідок тертя о нескінчені стрічки 2. Ці стрічки також натягнуті на направляючі ролики та приводяться в рух парними валками 3, які одночасно використовуються для видалення вологи з капілярів відсмоктуючої войлочної стрічки. Нижня горизонтальна ділянка фільтруючої тканини 1 підтримується несучими гратами 4, які рухаються у тому ж напрямку, що й тканина. Суспензія потрапляє на стрічку, яка рухається по нахиленому лотку 5. Рідина, що знаходиться в суспензії, всмоктується капілярами войлочної стрічки, а тверда фаза осаджується на фільтруючій стрічці 1, а потім потрапляє до зони промивки. Промивна рідина всмоктується стрічками 2, а потім осад прилипає до нескінченної стрічки 6 при огинанні фільтруючою тканиною ролика 7. осад знімається зі стрічки 6 ножем 8. Рідина зі стрічок 2 видаляється продуванням крізь їх пори гарячого повітря. Переваги 4. Простота конструкції. 5. Підвищена продуктивність у порівнянні з барабанними фільтрами при фільтрації неоднорідних осадів, так як на стрічці в першу чергу осаджуються більш крупні частинки. Недоліки 1. Невелика поверхня фільтрації. 2. Неповне використання фільтруючої стрічки. Використання Стрічкові фільтри застосовують для фільтрації суспензій з невеликим вмістом твердої фази.

3.6. БАРАБАННИЙ ФІЛЬТР НЕПЕРЕРВНОЇ ДІЇ, ПРАЦЮЮЧИЙ ПІД ТИСКОМ

Рисунок 3.6. Барабанний фільтр неперервної дії, працюючий під тиском: 1 – барабан; 2 – герметичний кожух; 3 – патрубок для подачі суспензії; 4 – переливний патрубок; 5 – патрубок для підводу стисненого повітря; 6 – цапфа; 7 – розподільча головка; 8 – ролики для зніму осаду; 9 – фільтруюча тканина; 10 – ведучий ролик; 11 – шнек; 12 – підшипник.

Принцип дії Барабан 1 фільтра розміщен у герметичному кожусі 2. Суспензія потрапляє під дією стисненого повітря або насосом через нижній патрубок 3 під тиском 2-5 Через верхній патрубок 5 поступає повітря, тиск якого відповідає тиску суспензії; в результаті цього фільтрація та злив надлишку суспензії відбувається безперешкодно. Осад відстоюється на поверхні барабана, що обертається, а фільтрат, який пройшов до внутрішньої полості барабана, відводиться через цапфу 6 та розподільчу головку 7. Осад скидається із тканини 9, коли вона огинає ролик 8. Тканина, вивільнена від осаду, проходить через другий ролик 10 та знову охоплює барабан фільтра. Знятий осад потрапляє у герметично закритий шнек 11. Вал та цапфа барабана розміщені на підшипниках 12, що працюють під тиском. Переваги 1. Фільтрування суспензій виконується зі значно більшою продуктивністю, ніж на вакуум-фільтрах. 2. Після фільтрування матеріал має низьку залишкову вологу. Недоліки 1. Важкість знімання осаду. Використання Фільтри, що працюють під тиском, фільтрують в’язкі рідини та рідини, що легко випаровуються. 3.7. СТРІЧКОВИЙ ФІЛЬТР НЕПЕРЕРВНОЇ ДІЇ, ПРАЦЮЮЧИЙ ПІД ТИСКОМ

Рисунок 3.7. Стрічковий фільтр неперервної дії, працюючий під тиском: 1,7 – барабани; 2 – патрубок для подачі суспензії; 3 – трубопровід для стисненого повітря; 4 – форсунки; 5 – кожух; 6 – фільтруюча стрічка; 8 – збірник для осаду; 9 – шнек; 10 – напрямляючий ролик; 11 – камера для фільтрування; 12 – патрубок для видалення фільтрату; 13 – опорний ролик.

Принцип дії Фільтр представляє собою зачинений прямокутний кожух 5, в середині якого знаходиться нескінчена фільтруюча стрічка 6, яка охоплює два барабани 1 (ведучий) та 7. Стрічка рухається по опорним роликам 13, підшипники яких розміщені всередині кожуха. Фільтруюча стрічка проходить спочатку у верхній частині кожуха, а потім повертається через нижню частину по напрямляючим роликам 10. На зворотному шляху стрічка за допомогою щіток та збрискуючого пристрою очищається від залишків осаду. Суспензія поступає через патрубок 2 на стрічку, що рухається всередині кожуха, в якому стисненим повітрям створюється тиск. Повітря подається по трубопроводу 3 та вводиться у декількох місцях кожуха фільтра. Процес фільтрування протікає при повільному руху стрічки. Осад залишається на стрічці, а фільтрат збирається у камері 11 і виводиться з неї через патрубок 12. Після фільтрації осад на стрічці може буту промитий водою, яка подається через форсунки 4. Обезводнений осад звалюється зі стрічки у збірник 8 при русі її по барабану 7 та видаляється за допомогою шнека 9. Переваги 1. Підвищена продуктивність у порівнянні з барабанними фільтрами при фільтрації неоднорідних осадів, так як на стрічці в першу чергу осаджуються більш крупні частинки. Недоліки 1. Невелика поверхня фільтрації. 2. Неповне використання фільтруючої стрічки. Використання Фільтри такого типу застосовуються для фільтрування суспензій, які містять в собі тяжкі тверді частинки.

3.8. БАРАБАННИЙ ВАКУУМ-ФІЛЬТР

Рисунок 3.8. Барабанний вакуум-фільтр: 1 – барабан; 2 – цапфа; 3 – розподільча головка; 4 – підшипник; 5 – корито; 6 – мішалка; 7 – пристрій для затирання тріщин в осаді; 8 – редуктор; 9 – електродвигун.

Принцип дії Основною частиною барабанного вакуум-фільтра є барабан 1 з полою цапфою 2. До цапфи прилигає розподільча головка 3. У кориті 5 фільтра встановлена мішалка 6 для розмішування суспензії. Спеціальний пристрій 7 служить для затирання тріщин, Які утворюються в шарі осаду. Переваги 1. Велика поверхня фільтрування (5 – 40 Недоліки 1. Не велика поверхня фільтрування, віднесена до площини, яку він займає. 2. Порівняно велика вартість. Використання Придатні для розділення суспензій, що містять значну кількість твердих частинок, які повільно осаджуються під дією сил тяжіння.

3.9. НУТЧ-ФІЛЬТР

Рисунок 3.9. Схема фільтрації на нутч-фільтрі: 1 – резервуар з рідиною, що фільтрується; 2 – нутч-фільтр; 3 – монтежу; 4 – резервуар нутра; 5 – грати; 6 – патрубок для стоку фільтрату.

Принцип дії Нутч-фільтр представляє собою резервуар 4 з подвійним днищем, при цьому верхнє днище це грати 5, які служать утримування шару матеріалу, що фільтрується, і допускає вільне протікання рідини у нижню частину фільтра. Осад залишається на фільтруючій перетинці, а фільтрат з нижньої частини апарату виходить через патрубки 6 та напрямляється до прийомного резервуару. з резервуару рідина перекачується насосом чи передається стисненим повітрям на подальшу обробку, а також на повторну фільтрацію, якщо фільтрат отриманий мутним. Продуктивність нутра залежить від поверхні фільтруючої перетинки, товщини шару осада та ступеня вакууму. Переваги 1. З осада можна відсмоктати більшу частину рідини. 2. Простота конструкції. 3. В експлуатації легко доступні для спостереження та контролю. Недоліки 1. Великі розміри конструкції. 2. Ручне розвантаження. 3. Обмежені розміри фільтруючої поверхні. Використання Нутч-фільтри використовують коли кількість твердої фази в суспензії велике або необхідно використовувати тверду фазу, що відділяється на фільтраті, або необхідно більш повно використовувати рідку фазу. 3.10. ЛИСТОВИЙ ФІЛЬТР

Рисунок 3.10. Листовий фільтр: 1 – фільтруючий елемент; 2 – шланг для з’єднання з лінією вакууму або стисненого повітря; 3 – резервуар для фільтрації; 4 – резервуар для промивки осаду; 5 – резервуар для зняття осаду; 6 – розвантажувальний шнек; 7 – мостовий кран.

Принцип дії Листовий фільтр складається з великої кількості фільтруючих елементів 1 (до 30 і більше), які закріпленні на одній рамі в один блок, Який піднімається та опускається за допомогою мостового крану 7. Фільтруючі елементи занурюються в резервуар і утворюють в них певний вакуум. При цьому рідина проходить всередину елементів, а осад залишається на їх поверхні. Коли величина товщини осаду досягає необхідного значення (зазвичай 5 -35 Переваги 1. Досить розвинена робоча поверхня. 2. Забезпечуються кращі умови промивки осаду ніж фільтрпресом. 3. Помірне зношування фільтруючої тканини. Недоліки 1. Важкість контролю товщини осаду. 2. Складна заміна тканини. Використання Листові фільтри знайшли своє використання при фільтрації рідин, які містять незначну кількість твердої фази (до 3%).

3.11. ЛИСТОВИЙ ФІЛЬТР, ПРАЦЮЮЧИЙ ПІД ТИСКОМ

Рисунок 3.11. Листовий фільтр, працюючий під тиском: 1 – резервуар; 2 – патрубок для вводу суспензії; 3 – патрубок для видалення повітря; 4 – фільтруючі елементи; 5 – труби для відводу фільтра.

Принцип дії До закритого циліндричного резервуара нагнітають насосом чи стисненим повітрям суспензію через патрубок 2; повітря, що при цьому виштовхується, виходить через патрубок 3 і повітряний клапан. Після наповнення резервуару повітряний клапан автоматично зачиняється і в резервуарі утворюється тиск, під дією якого рідина проштовхується через фільтруючі елементи 4. Фільтрат витікає через відвідні труби 5. Після утворення шару осаду необхідної товщини суспензію витісняють стисненим повітрям з резервуару. Потім, підтримуючи тиск, щоб утримати осад на фільтрі, заповнюють резервуар промивною рідиною і промивають осад. Промивну рідину видаляють стисненим повітрям, потім продувають і просушують шар осаду. Разом із фільтруючими елементами викочують кришку з резервуара і вивантажують осад зворотнім током води, повітря або пари. Переваги 1. Велика фільтруюча поверхня (40 – 112 2. Фільтрація протікає зі значною швидкістю, при невеликих витратах рідини на промивку. Недоліки 1. Важкість контролю товщини осаду. 2. Складна заміна тканини. Використання Використовуються для фільтрації великої кількості рідини під деяким надлишковим тиском.

3.12. РАМНИЙ ФІЛЬТРПРЕС

Рисунок 3.12. Схема роботи рамного фільтрпреса: І – стадія фільтрації; ІІ – стадія промивки. 1 – робочі плити (таблиці); 2 – задня плита; 3 – рама; 4 – фільтруюча тканина (салфетка).

Принцип дії Рамний фільтрпрес складається з чередуючихся прямокутних рам та плит (таблиць), між якими затиснена фільтруюча тканина. Плити оснащені дренажними пристроями (канавками) для відводу фільтрату в збірні канали. Стінки рам та плит мають товщину достатню, щоб витримувати тиск і декілька атмосфер. Фільтрат стікає через краники у нижній частині плит. Процес фільтрування І. Рідина, що фільтрується, нагнітається у центральний канал і з нього через отвори у верхніх стінках рам потрапляє до внутрішнього простору камери; рідина проходить через фільтруючі камери, стікає по канавкам в плитах у нижній збірний канал та через кран видаляється на зовні, осад же залишається на фільтруючій перетинці всередині камери. після того як камери будуть заповнені осадом, роблять промивку осаду. Для цього фільтрпрес оснащують одним або двома самостійними каналами, які також проходять у верхній частині плит та рам. Промивна вода потрапляє зі зворотної сторони фільтруючої перетинки (ІІ), проходить крізь увесь шар осаду в камері і збирається в каналі сусідньої плити. необхідно щоб краники були відкриті не у всіх плит, а тільки по одному у кожної пари плит. Після закінчення промивки для сушки осаду через фільтрпрес продмухують стиснене повітря, після чого вивантажують осад. Переваги 1. Велика поверхня фільтрування. 2. Можливість відключати окремі невиправні фільтри, закриваючи кран на вході фільтрату. Недоліки 1. Необхідність у ручному обслуговуванні. 2. Швидке зношування фільтруючої тканини. 3. Не якісна промивка осаду. Використання Фільтрпреси використовують у хімічному виробництві, особливо для розділу суспензій з невеликою концентрацією твердих частинок, а також для розділення суспензій при підвищеній температурі, охолодження яких недопустимо. 3.13. ПАТРОННИЙ ФІЛЬТР-ЗГУЩУВАЧ

Рисунок 3.13. Патронний фільтр-згущувач: 1 – корпус; 2 – фільтруючі патрони; 3 – розподільча головка; 4 – шнекова мішалка; 5 – патрубок для вводу суспензії; 6 – патрубок для видалення згущеної суспензії; 7 – переливний патрубок.

Принцип дії Суспензія подається в резервуар 1, в якому занурені металеві патрони 2 з перфорованою боковою поверхнею, яка покрита фільтруючою тканиною. При утворенні розрідження в середині патронів суспензія фільтрується через них. Патрони з’єднані трубопроводами з розподільчою головкою 3, яка слугує для перемикання з вакууму на тиск і для обдування шару осаду з поверхні тканини. Осад видаляється шнековою мішалкою 4 через патрубок 6. Переваги 1. Велика поверхня фільтрації (35 – 214 Недоліки 1. Складність конструкції. Використання Застосовуються для часткового видалення рідкої фази, тобто для згущення суспензії. 3.14. ПАТРОННИЙ ФІЛЬТР

Рисунок 3.14. Патронний фільтр: 1 – корпус; 2 – днище; 3 – кришка; 4, 11 – патрубки; 5 – фільтруючі патрони; 6 – отвір в патроні; 7,9 – канали; 8 – чавунна плита; 10 – розподільчі грати.

Принцип дії Попередньо перемішану суспензію подають насосом до корпуса 1 фільтра через патрубок 4 під тиском до 8 Суспензія подається для заповнення всього корпусу фільтра; надлишок її проходить у вертикальні канали 9 чавунної плити та через патрубок 11 зливається у збірник суспензії. Циркуляцію суспензії регулюють вентилем. Коли досягається певна товщина осаду на зовнішніх стінках патронів, подачу суспензії припиняють і рідину, що залишилась в корпусі фільтра, видаляють стисненим повітрям знову в сховище суспензії через патрубок 4. Осад промивають водою, яка подається через патрубок 4, і видаляється, так як і фільтрат. Після промивки осад підсушують повітрям чи газом, які подаються через розподільчі грати 10 і уходять в канали 7. Підсушений осад видаляється стисненим повітрям. Для цього за допомогою ручного механізму відкидають днище 2, а стиснене повітря подають періодично через канали 7. Далі осад скидається зі стінок патронів і падає донизу на відповідний транспортний пристрій. Переваги 1. Компактність. 2. Можливість автоматизації процесу. 3. Добре освітлення. Недоліки 1. Тривалий час фільтрування. Використання Процес розділення суспензій здійснюється з використанням попередньо нанесеним шаром допоміжної суміші (для знебарвлення розчинів). Ці фільтри використовуються для згущення суспензій. ФИЛЬТР ТОНКОЙ ОЧИСТКИ F76S

Рисунок 3.15. Фильтр тонкой очистки F76s Фильтр тонкой очистки состоит из: Специальные

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.1.23 (0.018 с.) |

) через патрубок 4 прямокутного перерізу у верхню частину корпусу циклону. У корпусі потік запиленого газу рухається вниз по спіралі вздовж внутрішньої поверхні стінок циклону. При такому обертовому русі частинки пилу, як більш тяжкі, переміщуються у напрямку дії центробіжної сили швидше, ніж частинки газу, концентруються в шарах газу і переносяться потоком у пило збірник 5. Тут пило сідає, а очищений газ, продовжуючи обертатись по спіралі, підіймається до гори і видаляється через вихлопну трубу 6.

) через патрубок 4 прямокутного перерізу у верхню частину корпусу циклону. У корпусі потік запиленого газу рухається вниз по спіралі вздовж внутрішньої поверхні стінок циклону. При такому обертовому русі частинки пилу, як більш тяжкі, переміщуються у напрямку дії центробіжної сили швидше, ніж частинки газу, концентруються в шарах газу і переносяться потоком у пило збірник 5. Тут пило сідає, а очищений газ, продовжуючи обертатись по спіралі, підіймається до гори і видаляється через вихлопну трубу 6.

та заповнює фільтр до рівня переливного патрубка 4, через який суспензії відводяться знову у збірник.

та заповнює фільтр до рівня переливного патрубка 4, через який суспензії відводяться знову у збірник.

).

).

), то переносять фільтруючі елементи до другого резервуару для промивки осаду водою або іншим розчином, так щоб вакуум залишався у фільтруючих елементах. Після закінчення промивки осад підсушують повітрям, а потім у третьому резервуарі видаляють зворотнім током води, повітря чи пари. Щоб попередити відстоювання рідини, резервуар оснащують пристроєм для перемішування.

), то переносять фільтруючі елементи до другого резервуару для промивки осаду водою або іншим розчином, так щоб вакуум залишався у фільтруючих елементах. Після закінчення промивки осад підсушують повітрям, а потім у третьому резервуарі видаляють зворотнім током води, повітря чи пари. Щоб попередити відстоювання рідини, резервуар оснащують пристроєм для перемішування.