Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 18 Муфты приводов. (1 час)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

План лекции: 1. Общие сведения. Классификация 2. Расчетный момент 3. Глухие муфты 4. Смещение валов. Жесткие компенсирующие муфты 5. Основные свойства упругих муфт

Большинство машин и технологических систем состоит из отдельных узлов. Для обеспечения кинематической и силовой связей валы узлов соединяют муфтами. Муфтой называют устройство для соединения концов валов или валов со свободно установленными на них деталями (зубчатыми колесами, шкивами и т.д.). Муфты передают вращающий момент без изменения его значения и направления. Некоторые типы муфт дополнительно могут способствовать снижению в машинах вредных нагрузок, предохранять от перегрузок, включать и выключать исполнительный элемент машины без останова двигателя. По управляемости муфты приводов разделяют на (рис. 88): неуправляемые (нерасцепляемые), управляемые (сцепные), самоуправляемые (автоматического действия). Неуправляемые (нерасцепляемые) муфты осуществляют постоянное соединение валов между собой. Длинные валы по условиям изготовления и транспортирования делают составными, соединяя отдельные части некомпенсирующими (глухими) муфтами. Вследствие неточностей изготовления и монтажа, деформаций при передаче нагрузки неизбежно относительное смещение соединяемых валов. Для снижения вредных нагрузок на валы вследствие их смещения применяют компенсирующие муфты: жесткие или упругие. Упругие муфты способны также сглаживать динамические нагрузки (толчки, удары и вибрацию) вследствие наличия металлических или неметаллических упругих элементов (стальных пружин, стержней, резиновых втулок, диска, шайбы, оболочки). Управляемые (сцепные) муфты допускают с помощью механизма управления сцепление и расцепление вращающихся или неподвижных валов. По принципу работы различают муфты с профильным замыканием (кулачковые, зубчатые) и фрикционные По форме поверхности трения фрикционные муфты делят на дисковые, конусные и цилиндрические. Самоуправляемые муфты автоматически разъединяют валы при изменении заданного режима работы машины. Для предохранения машины от перегрузок, вызванных технологическим процессом или неправильной эксплуатацией, служат предохранительные муфты Для обеспечения плавного пуска машин с большими ускоряемыми массами применяют центробежные муфты. Передачу момента и вращения только в одном направлении обеспечивают автоматически срабатывающие обгонные муфты (муфты свободного хода).

Расчетный момент. Основной характеристикой муфт является передаваемый вращающий момент Т. На рис. 89 представлено возможное изменение во времени вращающего момента на одном из валов машины.

Рисунок 89 – Изменение во времени вращающего момента Муфты подбирают по стандартам, ведомственным нормалям, каталогам или проектируют по расчетному моменту:

где К – коэффициент режима работы муфты, учитывающий условия эксплуатации (тип двигателя, переменность нагрузки, тип машины); Тном – номинальный вращающий момент (наибольший из длительно действующих). В приводах от электродвигателя принимают следующие значения коэффициента режима работы: · при спокойной работе и небольших разгоняемых массах (приводы конвейеров, испытательных установок и др.) К = 1,15...1,4; · при переменной нагрузке и средних разгоняемых массах (металлорежущие станки, поршневые компрессоры и др.) К= 1,5...2; · при ударной нагрузке и больших разгоняемых массах (прокатные станы, молоты и др.) К= 2,5...3. Наиболее слабые звенья выбранной муфты проверяют расчетом на прочность по расчетному моменту Tр. Расчеты на прочность муфт включают также расчеты шпоночных или шлицевых соединений, используемых для передачи вращающего момента между валами и полумуфтами. Для предохранения машин от разрушения при возможных значительных перегрузках (действии пикового момента Тпик)устанавливают предохранительные муфты. Во избежание случайных выключений эти муфты рассчитывают по предельному моменту:

где Tmax – наибольший передаваемый момент при нормальной работе, обычно равный пусковому моменту T пуск (T mах = T пуск). Глухие муфты. Глухие муфты предназначены для жесткого постоянного соединения соосных валов. Из различных видов глухих муфт наибольшее распространение получили втулочные и фланцевые муфты. Втулочная муфта представляет собой втулку, насаживаемую на цилиндрические концы валов (рис. 90). Соединение втулки с валами – штифтовое. Помимо исполнения со штифтами втулку изготовляют с пазом для призматической или сегментной шпонки, со шлицевым посадочным отверстием.

Рисунок 90 – Втулочная муфта Применяют для передачи вращающего момента от 1 до 4500 Н·м для валов диаметром от 6 до 100 мм. Муфту характеризуют простота конструкции и изготовления, низкая стоимость, особо малый габарит по диаметру, небольшой маховой момент. Недостатком муфты является неудобный монтаж, связанный со значительным осевым смещением соединяемых узлов, что не позволяет применять в сопряжении вал-втулка посадку с натягом. Поэтому невозможно обеспечить высокую изгибную жесткость соединения валов. Материал втулки — сталь марки 45. Прочность муфты определяют: прочность штифтового, шпоночного или шлицевого соединения, а также прочность втулки (см. расчеты соответствующих соединений). Втулочные муфты стандартизованы. Фланцевая муфта состоит из двух полумуфт 1 и 2 с фланцами, стягиваемыми болтами (рис. 91), одна половина из которых для обеспечения соосности полумуфт и восприятия поперечных сил установлена без зазора (4) в отверстия из–под развертки, а вторая – с зазором (3). Необходима строгая соосность соединяемых валов и перпендикулярность торцовых поверхностей полумуфт осям валов, в противном случае неизбежны изгиб вала, его биение и появление дополнительных нагрузок на опоры. Полумуфты имеют два исполнения: для соединения цилиндрических и конических концов валов.

Рисунок 91 – Фланцевая муфта Фланцевые муфты просты по конструкции, упрощают монтаж узлов, обеспечивают беззазорное соединение валов, могут передавать вращающие моменты от 16 до 40 000 Н·м при диаметре вала d= 11...250мм. Материал полумуфт – стали марок 40Л или 35Л. Если фланцы полумуфт стянуты только болтами 3, поставленными с зазором, то вращающий момент передают силы трения, возникающие в стыке полумуфт от затяжки болтов. Расчет сводится к определению диаметра болта по потребной силе затяжки:

где Тр – расчетный вращающий момент, Н·м; С – коэффициент запаса по несдвигаемости, С =1,2...1,5; Dcp – средний диаметр кольцевой поверхности трения, мм:

z – число болтов; f – коэффициент трения, обычно f =0,15...0,2. При установке болтов 4 без зазора ("под развертку") расчет ведут в предположении, что весь передаваемый момент воспринимают эти болты, работающие на срез. Сила, стремящаяся срезать один болт, Н:

где D0 – диаметр окружности расположения осей болтов, мм (рис. 91). Фланцевые муфты стандартизованы. Смещения валов. Жесткие компенсирующие муфты. Обычно машины выполняют из отдельных узлов или агрегатов (рис. 92). Взаимная установка таких узлов не может быть идеально точной вследствие погрешностей изготовления и монтажа, особенностей конструкции узлов и деформаций валов при работе. Иногда узлы приходится устанавливать на деформируемом основании, например, на раме автомобиля.

Рисунок 92 – Привод, состоящий из нескольких отдельных узлов Различают следующие возможные смещения соединяемых валов (рис. 93): · радиальное Dr (а); · угловое g (б); · осевое Da (в). На практике чаще встречается комбинация указанных отклонений. Так, при установке двух узлов (например, электродвигателя 1 и редуктора 2, рис. 92) на общем основании (плите, раме 3)точность относительного расположения соединяемых муфтой валов определяют все три возможных смещения.

Рисунок 93 – Виды смещения валов

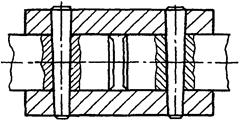

При соединении глухими муфтами неточно расположенные валы принудительно приводят к единому целому путем деформирования самих валов и их опор. Валы и опоры при этом нагружены дополнительными силами и моментами, которые могут намного превосходить по значению полезные нагрузки. Избежать дополнительного нагружения при соединении глухими муфтами можно только при высокой точности относительного расположения валов. Применение компенсирующих муфт позволяет понизить требования к точности расположения валов и уменьшить дополнительные нагрузки на валы и опоры. Компенсацию отклонений от номинального положения достигают: в жестких компенсирующих муфтах – подвижностью жестких деталей; в упругих муфтах – деформированием упругих деталей. Среди жестких компенсирующих муфт наиболее распространены зубчатые. Зубчатая муфта состоит из двух втулок–полумуфт 1 с внешними зубьями эвольвентного профиля, зацепляющимися с внутренними зубьями обойм 2 (рис. 94,а).Обоймы соединяют между собой болтами 3, поставленными без зазора в отверстия из–под развертки. Обоймы центрируют по вершинам зубьев втулок. Втулки изготовляют с отверстиями для цилиндрических и конических концов валов. Материал втулок и обойм – стали марок 40 или 45Л. Зубчатые муфты компенсируют радиальные, осевые и угловые смещения валов за счет боковых зазоров в зацеплении (рис. 94,б), торцовых зазоров d и обточки зубьев втулок по сфере радиусом R (рис. 94,а), бочкообразного профиля зуба втулки (рис. 94,в). Компенсацию смещений валов сопровождает относительный перекос осей втулок и обойм (рис. 94,г,д),а следовательно, скольжение зубьев. Угол перекоса g оси каждой втулки относительно оси обоймы допускают до 1°30'. Основным критерием работоспособности муфты является износостойкость зубьев. Для повышения износостойкости зубья закаливают до твердости 42...51HRC. Зубчатые сопряжения муфт работают в масляной ванне. Масло марки И–Г–С–68 заливают через отверстие в обойме. Для герметизации муфт применяют уплотнения – резиновые армированные манжеты.

Рисунок 94 – Зубчатая муфта Зубчатые муфты вследствие большого числа одновременно зацепляющихся зубьев имеют высокую нагрузочную способность при малых размерах, их применяют для передачи вращающего момента от 1000 до 63000 Н·м между горизонтальными валами диаметром d = 40...200мм при окружных скоростях на зубьях до 25 м/с. Расчетный момент для зубчатой муфты:

где Tном – номинальный вращающий момент; K 1– коэффициент, учитывающий степень ответственности привода (если поломка муфты может привести к останову машины, то K 1= 1; аварии машины K 1 = 1,2; человеческим жертвам – K 1= 1,8);

К2 – коэффициент, учитывающий условия работы (при спокойной работе К2= 1; при неравномерной работе К2= 1,2; при тяжелой работе с ударами К2= 1,5); K 3 – коэффициент, учитывающий угловое смещение (K 3=1 при угле перекоса осей втулки и обоймы g≤0,25°; K 3 = 1,25 при g≤0,5°; K 3=1,5 при g≤1,0°; K 3=1,75 при g≤1,5°). Зубчатые муфты стандартизованы. Зубчатые муфты подбирают по условию:

где Т – вращающий момент по таблицам стандарта. При компенсации муфтой смещений на концы валов действует радиальная сила:

где Тр – расчетный момент, Н·м; dм – делительный диаметр зубчатого соединения муфты, мм (рис. 94,а). Основные свойства упругих муфт. В упругих муфтах вращающий момент с одной полумуфты на другую передают через упругий элемент: неметаллический (резиновый, полиуретановый) или стальной. Упругая связь полумуфт позволяет компенсировать смещения валов, снизить ударные нагрузки за счет аккумулирования и рассеяния энергии упругими элементами, изменить жесткость всей механической системы в целях предотвращения появления резонансных колебаний. Деформирование упругого элемента происходит вследствие относительного упругого поворота полумуфт при передаче вращающего момента, а также вследствие взаимного перемещения полумуфт, вызываемого компенсированием смещений соединяемых валов. Основные характеристики упругих муфт – жесткость при кручении и демпфирующая способность. Муфты бывают постоянной и переменной жесткости. В муфтах с постоянной жесткостью зависимость угла j закручивания муфты от передаваемого вращающего момента Т – линейная (прямая 1, рис. 95). Под жесткостью С в этом случае понимают отношение момента к углу закручивания муфты С=Т/j. Различают муфты переменной жесткости с жесткой 2 или с мягкой 3 характеристикой. Жесткость муфт с нелинейной характеристикой оценивают производной С=dТ/dj в конкретной точке характеристики. Переменной жесткостью обладают муфты с неметаллическими упругими элементами, материалы которых (резина, полиуретан) не подчиняются закону Гука, а также муфты с металлическими упругими элементами, переменные условия деформирования которых задают конструкцией.

Рисунок 95 – Характеристика муфт в зависимости от их жесткости От характеристики жесткости упругой муфты зависит способность машины работать без резонанса колебаний. Предположим, что работа в точке А (рис. 95) муфты с переменной жесткостью соответствует условиям резонанса – совпадению частот собственных и вынужденных колебаний. При этом возрастает амплитуда DT момента и максимальные значения Т и j соответствуют точке В. Но в точке В муфта имеет другую жесткость и, следовательно, другую собственную частоту колебаний, которая уже не совпадает с частотой вынужденных колебаний. Таким образом, в муфте с переменной жесткостью не происходит катастрофического роста амплитуд момента. Под демпфирующей способностью муфты понимают ее способность рассеивать, т.е. превращать в теплоту энергию при деформировании. Рассеяние энергии происходит вследствие внешнего трения на поверхности упругих элементов и внутреннего трения в их материале. В муфтах со стальными упругими элементами превалирует внешнее трение, в муфтах с неметаллическими упругими элементами – внутреннее трение.

Расчетный момент Тр для упругих муфт в точных расчетах вычисляют с учетом моментов инерции соединяемых масс, жесткостей и демпфирования в машинах.

Рекомендуемая литература 1. Гузенков П.Г. Детали машин. – М.: Высшая школа,1986. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001. 3. Иванов М.Н. Детали машин. – М.: Высшая школа, 1991. 4. Леликов О.П. Основы расчета и проектирования деталей и узлов машин. – М.: Машиностроение, 2004. 5. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989.

Контрольные задания для СРС (тема 1,2,3,4) [1, 2, 3] 1. Задачи курса «Основы конструирования и детали машин». 2. Дать определения понятиям: деталь, звено, сборочная единица, узел. 3. Стадии проектирования машин. 4. Дать определения понятиям: машина, механизм, агрегат, автомат, робот, аппарат. 5. Дать определения понятиям: технологичность, экономичность, работоспособность, прочность, жесткость, износостойкость, теплостойкость, виброустойчивость, надежность. 6.Основные направления повышения прочности изделия. 7. Мероприятия по повышению жесткости. 8. Мероприятия по уменьшению изнашивания. 9. Дать определения понятиям: изобретение, эскизирование, компоновка, пояснительная записка, спецификация. 10. В чем заключается проектировочный и проверочный расчеты. 11. Комплексная модель качества.

Контрольные задания для СРС (тема 5) [1, 2, 3, 6, 15] 1. Принцип конструкции резьбовых соединений и области применения. 2. Понятие о винтовой линии. 3. Типы резьб. 4. Стопорение резьбовых соединений. 5. Механические свойства материалов резьбовых деталей. 6. Распределение нагрузки по виткам при затяжке резьбы.

Контрольные задания для СРС (тема 6) [1, 2, 3, 6, 15] 1. Различие между разъёмными и неразъёмными соединениями. 2. Применение сварных соединений, их достоинства и недостатки. 3. Основные группы сварных соединений. 4. Основные типы сварных швов. 5. Соединения электродуговой и газовой сваркой.

Контрольные задания для СРС (тема 7) [1, 2, 3, 6, 15] 1. Достоинства и недостатки заклёпочных соединений. 2. Типы заклепок. Конструкции швов. 3. Расчет заклепки на прочность. 4. Расчет деталей заклепочного соединения 5. Материалы заклепок и выбор допускаемых напряжений

Контрольные задания для СРС (тема 8) [1, 2, 3, 6, 15] 1. Принцип конструкции шпоночных соединений и области применения. 2. Особенности соединений с призматическими шпонками. Применение. 3. Особенности соединений с сегментными шпонками. Применение. 2. Материалы шпонок и выбор допускаемых напряжений.

Контрольные задания для СРС (тема 9) [1, 2, 3, 6, 15] 1. Принцип конструкции шлицевых соединений и области применения. 2. Соединения с прямобочным профилем. 3. Соединения с эвольвентным профилем. 4. Раскрыть понятие центрирование шлицевого соединения. Виды центрирования.

Контрольные задания для СРС (тема 10) [1, 2, 3] 1. Понятие о механических передачах. 2. Понятия о передачах с непосредственным контактом тел вращений и с гибкой связью. 3. Понятия о передачах зацеплением и трением. 4. Понятия об основных кинематических и силовых зависимостей. 5. Понятие о напряжениях. 6. Характер и причины отказов под действием контактных напряжений.

Контрольные задания для СРС (тема 11) [1, 2, 3] 1. Особенности геометрии цилиндрических зубчатых колес. 2. Особенности геометрии конических зубчатых колес. 3. Дать определение понятиям: усталостное выкрашивание, абразивный износ, заедание, излом зуба. 4. Отличия условий работы косозубой передачи. 5. Основные геометрические зависимости для цилиндрических и конических зубчатых передач. 6. Понятие об осевой, радиальной и окружной силах в цилиндрических и конических зубчатых передачах. 7. Понятия о расчетной нагрузке, контактной выносливости, прочности зубьев на изгиб.

Контрольные задания для СРС (тема 12) [1, 2, 3, 6] 1. Принцип конструкции червячной передачи, достоинства и недостатки червячных передач. 2. Виды червячных передач. 3. Геометрические параметры червячной пары. 4. Проверка тела червяка на жесткость 5. Материалы червяков и венцов червячных колес 6. Характер и причины отказов червячных передач 7. Тепловой расчет червячной передачи. 8. Скольжение в червячной передаче.

Контрольные задания для СРС (тема 13) [1, 2, 3, 6] 1. Формы поперечного сечения ремня. 2. Силы в передаче. 3. Напряжения в ремне. 4. Типы клиновых ремней. Достоинства, недостатки, применение. 5. Поликлиновые ремни. Достоинства, недостатки, применение. 6. Виды зубчатых ремней. Достоинства, недостатки, применение.

Контрольные задания для СРС (тема 14) [1, 2, 3, 6] 1. Особенности роликовых приводных цепей. 2. Особенности зубчатых приводных цепей. 3. Особенности работы цепных передач. 4. Конструкции звездочек. Материал деталей цепных передач. 5. Характер и причины отказов цепных передач.

Контрольные задания для СРС (тема 15) [1, 2, 3, 6] 1. Дать определение понятиям: ось, вал. 2. Формы валов и осей. 3. Дать определения понятиям: шейка, буртик, фаска, галтель, цапфа. 4. Материалы валов и осей. 5. Прочность и жесткость валов и осей.

Контрольные задания для СРС (тема 16) [1, 2, 3, 6, 15] 1. Принцип конструкции и признаки классификации подшипников качения. 2. Материалы деталей подшипников качения. 3. Назначение основных деталей подшипников качения. 4. Назначение типов подшипников качения в зависимости от действующих в опорах нагрузок. 5. Виды нагружения колец подшипников качения. 6. Характер и причины отказов подшипников качения. 7. Долговечность и грузоподъёмность подшипника. 8. Монтаж и демонтаж подшипников качения. 9. Виды смазок, используемых для подшипников качения 10. Применение уплотнений в подшипниковых узлах и типы уплотнений.

Контрольные задания для СРС (тема 17) [1, 2, 3, 6, 15] 1. Область применения подшипников скольжения. 2. Материалы вкладышей подшипников скольжения. 3. Дать определение понятиям: жидкостное трение, полужидкостное трение. 4. Виды отказов подшипников скольжения.

Контрольные задания для СРС (тема 18) [1, 2, 3, 6, 15] 1. Главные признаки классификации муфт. 2. Принципы конструкции и работы упругих компенсирующих муфт. 3. Принципы конструкции и работы сцепных кулачковых муфт. 4. Принципы конструкции и работы сцепных фрикционных муфт. 5. Принципы конструкции и работы предохранительных муфт. 6. Принципы конструкции и работы центробежных муфт. 7. Принципы конструкции и работы обгонных муфт.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.19.136 (0.013 с.) |

, (127)

, (127) , (128)

, (128)

, (129)

, (129) , (130)

, (130) , (131)

, (131)

, (132)

, (132) , (133)

, (133) , (134)

, (134)