Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 16 Подшипники качения. (1 час)Содержание книги

Поиск на нашем сайте

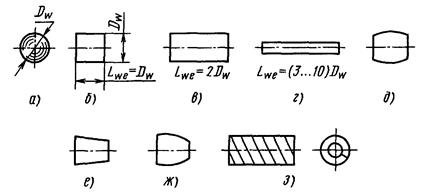

План лекции: 1. Общие сведения. Классификация 2. Назначение основных деталей подшипника 3. Посадка колец подшипника Подшипником называют опору или направляющую, определяющую положение движущихся частей по отношению к другим частям механизма. Подшипники, работающие преимущественно на движение с трением качения, называют подшипниками качения, а на движение с трением скольжения — подшипниками скольжения. Подшипник качения включает в себя детали с дорожками качения и тела качения. Достоинства подшипников качения. 1. Полная взаимозаменяемость, готовность к эксплуатации без дополнительной подгонки или приработки. 2. Малые осевые размеры, простота монтажа и эксплуатации. 3. Малая потребность в смазочном материале. Подшипники с защитными шайбами заполняют пластичным смазочным материалом при изготовлении. Этого запаса хватает на весь срок работы. 4. Малые потери на трение, особенно при трогании с места и невысоких частотах вращения, незначительный нагрев при работе. 5. Малое использование дефицитных цветных металлов при изготовлении. 6. Малая стоимость изготовления в связи с массовым производством. Недостатки подшипников качения. 1. Большие радиальные размеры. 2. Малая жесткость. 3. Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения. 4. Чувствительность к ударным и вибрационным нагрузкам. Применение. Подшипники качения являются основным видом опор в машинах: в легковом автомобиле более 30 типоразмеров подшипников, в грузовом автомобиле — более 120, в самолете — более 1000 и т.д. Классификация подшипников качения. Подшипники качения передают силы между валом и корпусом при относительном их вращении. Нагружающие подшипник силы подразделяют на: – радиальную, действующую в направлении, перпендикулярном оси подшипника; – осевую, действующую в направлении, параллельном оси подшипника. Подшипники качения классифицируют по следующим основным признакам: · по форме тел качения (рис. 82) — шариковые (а)и роликовые (б — з), причем последние могут быть с роликами: цилиндрическими короткими (б), длинными (в) и игольчатыми (г), а также бочкообразными (д),коническими (е), бомбинированными (ж)— с небольшой (7–30 мкм на сторону) выпуклостью поверхности качения (бомбиной) и витыми (з)– пустотелыми; · по направлению воспринимаемой нагрузки – радиальные, предназначенные для восприятия радиальных сил; некоторые типы могут воспринимать и осевые силы; радиально–упорные — для восприятия радиальных и осевых сил; подшипники регулируемых типов без осевой силы работать не могут; упорные — для восприятия осевых сил; радиальную силу не воспринимают; упорно–радиальные — для восприятия осевых и небольших радиальных сил; · по числу рядов тел качения — одно–, двух– и четырехрядные; · по основным конструктивным признакам — самоустанавливающиеся (например, сферические самоустанавливаются при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца, сдвоенные и др.

Рисунок 82 – Виды тел качения подшипников Назначение основных деталей подшипника. На рис. 83 показано осевое сечение шарикового радиального однорядного подшипника. Основные детали подшипника: 1 — внутреннее кольцо с диаметром d отверстия; 2 — наружное кольцо; D — наружный диаметр подшипника; 3 — тело качения — шарик; Dw — диаметр тела качения; 4 — сепаратор; охватывает тела качения и перемещается вместе с ними. Кольца подшипников имеют желоба (канавки), служащие направляющими для тел качения. Сепаратор (см. сечения А–А и Б–Б на рис. 30.2) предназначен для направления, удержания тел качения в определенном положении (с целью обеспечения соосности колец) и для разделения тел качения от их непосредственного контакта (с целью уменьшения изнашивания и потерь на трение). При невысоких частотах вращения и при качательном движении применяют подшипники без сепараторов (например, подшипники крестовин карданных валов).

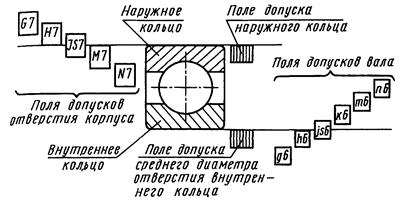

Рисунок 83 – Осевое сечение шарикового радиального однорядного подшипника Основное применение имеет змейковый сепаратор, состоящий из двух волнистых кольцеобразных полусепараторов, соединенных между собой заклепками; в быстровращающихся узлах и подшипниках высокой точности применяют массивные сепараторы (цельные или составные), обеспечивающие более точное положение тел качения относительно колец подшипников. Посадки колец подшипников. Различают три случая нагружения колец подшипников: · циркуляционное – кольцо вращается относительно линии действия нагрузки; · местное – кольцо неподвижно относительно линии действия нагрузки; · колебательное – кольцо не совершает полного оборота относительно линии действия нагрузки. При циркуляционном погружении соединение колец с валом или корпусом должно быть выполнено обязательно с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали. При недостаточном натяге и циркуляционном нагружении между кольцом и посадочной поверхностью может появиться зазор в разгруженной зоне, что приводит к обкатыванию кольцом сопряженной поверхности, ее развальцовке, контактной коррозии, истиранию, снижению точности вращения и разбалансировке. При местном нагружении применяют посадки, допускающие небольшой зазор. Обкатывания кольцами сопряженных деталей при таком нагружении не происходит, а нерегулярное проворачивание невращающегося кольца полезно, так как меняется положение его зоны нагружения, что способствует повышению долговечности подшипника. Кроме того, такое сопряжение облегчает осевые перемещения колец при монтаже, при регулировании зазоров в подшипниках и при температурных деформациях. Посадки подшипников отличаются от обычных расположением и значением полей допусков на посадочные поверхности колец. Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении колец получают назначением соответствующих полей допусков на диаметры вала или отверстия в корпусе (рис. 84). Интенсивность нагружения подшипникового узла оценивают отношением эквивалентной нагрузки Р к базовой динамической грузоподъемности С. В соответствии с этим различают режимы нагружения: · легкий – · нормальный – · тяжелый – Режимам с большими значениями отношения Р/С должны соответствовать более плотные посадки. Роликовые подшипники работают, как правило, при больших нагрузках, поэтому и посадки роликоподшипников более плотные, чем шарикоподшипников.

Рисунок 84 – Требуемые посадки в соединении колец подшипников

Тема 17 Подшипники скольжения. (0,5 часа) План лекции: 1. Общие сведения 2. Классификация подшипников скольжения 2. Режимы смазки

Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. В простейшем виде подшипник скольжения представляет собой вкладыш (втулку) 1(рис. 85,а),который с зазором устанавливают на цапфу вала и закрепляют в корпусе подшипника или чаще всего непосредственно в станине или раме машины. Несущую способность подшипника обеспечивает применение смазочного материала (жидкого, газообразного, пластичного) или создание магнитного поля. В зависимости от направления воспринимаемой нагрузки подшипники скольжения подразделяют на: · радиальные – предназначенные для восприятия радиальной силы Fr (рис. 33.1,а); · упорные – предназначенные для восприятия осевой силы Fa–Упорные подшипники часто называют подпятниками (рис. 85,б); · радиально–упорные – предназначенные для восприятия радиальных и осевых сил (рис. 85,в и г). Достоинства подшипников скольжения. 1. Надежно работают в высокоскоростных приводах (подшипники качения в этих условиях имеют малую долговечность). 2. Способны воспринимать значительные ударные и вибрационные нагрузки вследствие больших размеров рабочей поверхности и высокой демпфирующей способности масляного слоя. 3. Работают бесшумно. 4. Имеют сравнительно малые радиальные размеры (см. рис. 85). 5. Разъемные подшипники допускают установку их на шейки коленчатых валов; при ремонте не требуют демонтажа муфт, шкивов и т.д. 6. Для тихоходных машин могут иметь весьма простую конструкцию.

Рисунок 85 – Подшипники скольжения Недостатки подшипников скольжения. 1. В процессе работы требуют постоянного надзора из–за высоких требований к наличию смазочного материала и опасности перегрева; перерыв в подаче смазочного материала ведет к разрушению подшипника. 2. Имеют сравнительно большие осевые размеры. 3. Значительные потери на трение в период пуска и при несовершенной смазке. 4. Большой расход смазочного материала, необходимость его очистки и охлаждения. Применение. Подшипники скольжения применяют во многих отраслях машино- и приборостроения преимущественно в условиях, в которых применение подшипников качения невозможно или нецелесообразно: 1. Для валов изделий, работающих с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, молоты и др.). 2. Для коленчатых валов, когда по условиям сборки необходимы разъемные подшипники. 3. Для валов больших диаметров, для которых отсутствуют подшипники качения. 4. Для высокоскоростных валов, когда подшипники качения непригодны вследствие малого ресурса (центрифуги и др.). 5. При очень высоких требованиях к точности и равномерности вращения (шпиндели станков, опоры телескопов и др.). 6. В тихоходных машинах, бытовой технике. 7. При работе в воде и агрессивных средах, в которых подшипники качения непригодны. В общем машиностроении для подшипников скольжения наиболее часто применяют жидкие смазочные материалы – масла. Масла имеют низкий коэффициент внутреннего трения, хорошо очищают и охлаждают рабочие поверхности, их легко подавать к местам смазывания. Недостатком является необходимость уплотнения мест смазывания. Вязкость является важнейшим свойством масел. Вязкость характеризует объемное свойство смазочного материала оказывать сопротивление относительному перемещению его слоев. В гидродинамических расчетах используют динамическую вязкость m, Па·с. Вязкость существенно понижается с ростом температуры (примерно по кубической параболе). Режимы смазки. Подшипник скольжения работает при наличии смазочного материала в зазоре между цапфой вала и вкладышем. Смазыванием называют подведение смазочного материала в зону трения, смазкой – действие смазочного материала. При неподвижном вале жидкий смазочный материал в подшипнике из зоны контакта выдавлен (рис. 86,а),но на поверхностях цапфы и вкладыша сохраняется его тонкая пленка толщиной порядка 0,1 мкм. Толщины этой пленки не хватает для полного разделения поверхностей трения в момент пуска и при малой угловой скорости вала. Работу подшипника в этот момент характеризует режим граничной смазки (при этом свойства смазочного материала отличаются от объемных). Вращающийся вал вовлекает смазочный материал в клиновой зазор между цапфой и вкладышем, в результате чего возникает несущий масляный слой, характеризуемый значительной гидродинамической подъемной силой, под действием которой вал всплывает (рис. 86,б).По мере увеличения скорости толщина смазывающего слоя увеличивается, но отдельные микровыступы трущихся поверхностей задевают при вращении друг за друга. Работу подшипника в этот момент характеризует резким полужидкостной смазки. Граничную и полужидкостную смазку объединяют одним понятием – несовершенная смазка.

Рисунок 86 – Смазка подшипников скольжения При дальнейшем возрастании угловой скорости вала возникает сплошной устойчивый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает режим жидкостной смазки, при котором изнашивание и заедание отсутствуют. Подшипники скольжения, в которых несущий масляный слой создается при вращении цапфы, называют гидродинамическими. В гидростатических подшипниках режим жидкостной смазки создают за счет подвода масла под цапфу или под пяту от насоса. Давление рм масла должно быть таким, чтобы вал под его воздействием всплыл в масле (рис. 87). В гидростатических подшипниках создание несущего масляного слоя не зависит от угловой скорости вала.

Рисунок 87 – Гидростатический подшипник

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 758; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.247.221 (0.008 с.) |

;

; ;

; .

.