Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет гидроусилителя, определение производительности и необходимой мощности на привод насоса гидроусилителяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Расчет гидроусилителя рулевого управления начинается с определения момента сопротивления повороту управляемых колес Мс на сухом асфальте при полностью нагруженном автомобиле и сводится к последующему определению: размеров исполнительного цилиндра, распределителя, диаметра трубопроводов, производительности гидронасоса и мощности, затрачиваемой на его привод. Рабочий объем силового цилиндра определяется исходя из работы Ау, совершаемой усилителем.

Рисунок 2.5. Расчетная схема гидроусилителя.

Определим усилие сопротивления на поршне:

Где:

Рабочая площадь поршня определяется по формуле:

Диаметр цилиндра определяем исходя из того, что поршень выполнен заодно с гайкой и его перемешение происходит по винту. Используем формулу:

Где,

Принимаем Так как усилитель интегрированный, то объем цилиндра определяется по формуле:

где

Номинальная производительность насоса определяется по формуле:

где α max = 64·16,4 = 1049,6 град - угол поворота рулевого колеса из одного крайнего положения в другое;

ΔQ = 0,05 Q max - утечки, при давлении Р равном 0,5Рmax.

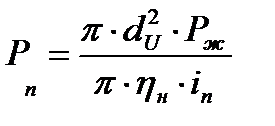

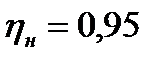

Мощность, затрачиваемая на привод насоса, определяется по формуле:

где

Диаметр трубопроводов:

где v – скорость движения жидкости в трубопроводах: нагнетательная магистраль: сливная магистраль: всасывающая магистраль: Получим:

нагнетательная магистраль:

сливная магистраль:

всасывающая магистраль:

ТОРМОЗНОЕ УПРАВЛЕНИЕ

Тормозное управление автомобиля - это совокупность устройств, предназначенных для создания и изменения искусственного сопротивления движению АТС, с целью управления скоростью движения, в том числе и удержания АТС неподвижным относительно дороги во время стоянки.

Торможения разделяются на рабочие, аварийные, стояночные, а по интенсивности - на служебные и экстренные.

3.1 Определение усилия на педали тормоза (экстренное торможение φ=0,7) Усилие на тормозной педали определяется по формуле:

где ηн – КПД привода, принимаем iп = 3,5 – передаточное число педального привода; iп =a/b (рис. 3.1)

Рис. 3.1 педальный привод

где

Момент в тормозном механизме Mтпо абсолютной величине равен тормозному моменту на колесе M, который, в свою очередь, определяется следующим образом:

где: M1,2- тормозной момент соответственно на передней и задней осях; Rz1,2- нормальные реакции дороги, действующие соответственно на передней и задней осях; - коэффициент сцепления. Величины нормальных реакций при торможении определяются из выражений:

где ma- масса автомобиля; aн- замедление автомобиля; a,b,hg- координаты центра массы автомобиля; L - база автомобиля.

Таким образом, получаем:

Для передних дисковых тормозных механизмов (рис.3.1,а) тормозной момент Мт определяется зависимостью:

где: - коэффициент трения (расчетный =0,35); rср- средний радиус приложения силы Р к накладке (rср = 0,1025 м).

Приводная сила на передних тормозных механизмах определяется из выражения:

откуда:

Для задних барабанных механизмов с односторонним расположением опор и равными приводными силами P1=P2(рис.3.1,б).

где rб – радиус барабана, м; μ – коэффициент трения; h – расстояние от рабочего цилиндра до опоры, м; a – расстояние от опоры до линии действия реакции, м;

где β – угол обхвата колодки, рад.

Приводная сила на задних тормозных механизмах определяется из выражения:

откуда

Таким образом, получаем

Давление в тормозной системе передних и задних тормозных механизмов соответственно:

где

Давление в тормозной системе передних тормозных механизмов больше чем в задних тормозных механизмов, следовательно принимаем

Усилие на педали тормоза составит:

Рис. 3.2.

|

||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 688; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.119.97 (0.009 с.) |

(2.21)

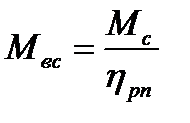

(2.21) - момент на валу сошки:

- момент на валу сошки:  ; (2.22)

; (2.22) -момент сопротивления на колесе.

-момент сопротивления на колесе. -радиус сектора.

-радиус сектора. - КПД рулевого привода.

- КПД рулевого привода.

(2.23)

(2.23) - принимаем минимальное усилие, требуемое на рулевом колесе 15 Н

- принимаем минимальное усилие, требуемое на рулевом колесе 15 Н =

=  - угол наклона винтовой линии.

- угол наклона винтовой линии. мм- радиус винта.

мм- радиус винта.

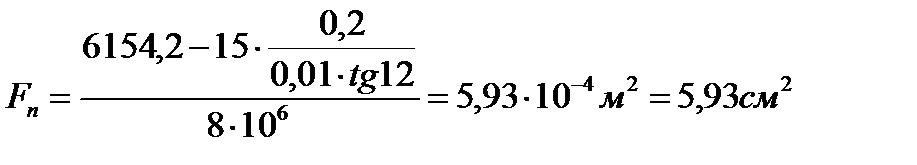

, (2.24)

, (2.24) - площадь сечения винта.

- площадь сечения винта.

; тогда площадь поршня FП=5,94 см2

; тогда площадь поршня FП=5,94 см2 , (2.25)

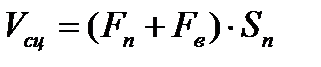

, (2.25) - ход поршня, равный ходу гайки по винту;

- ход поршня, равный ходу гайки по винту;

(2.26)

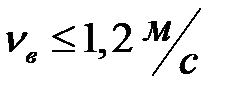

(2.26) максимальная скорость поворота рулевого колеса, об/с;

максимальная скорость поворота рулевого колеса, об/с; объемный КПД насоса;

объемный КПД насоса;

(2.27)

(2.27)

Па - расчетное давление жидкости

Па - расчетное давление жидкости (2.28)

(2.28) ;

; ;

; .

. ;

; ;

;

(3.1)

(3.1) ;

; = 19 мм - диаметр главного цилиндра;

= 19 мм - диаметр главного цилиндра; - давление в тормозной системе;

- давление в тормозной системе;

, (3.2)

, (3.2) - радиус рабочего цилиндра.

- радиус рабочего цилиндра. (3.3)

(3.3) (3.4)

(3.4) H;

H; Н;

Н; Н•м;

Н•м; Н•м.

Н•м. (3.5)

(3.5) , (3.6)

, (3.6) (3.7)

(3.7) Н

Н . (3.8)

. (3.8) – приводная сила на задней оси;

– приводная сила на задней оси; - коэффициент касательных сил;

- коэффициент касательных сил; , (3.9)

, (3.9)

, (3.10)

, (3.10) . (3.11)

. (3.11) Н

Н Н

Н (3.12)

(3.12) сила на тормозном механизме;

сила на тормозном механизме; площадь поршня, м.

площадь поршня, м. МПа, (3.13)

МПа, (3.13)

Н

Н