Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пз № 2. Тема. Основні експлуатаційні пошкодження приводів та передач. Основні несправності приводів, передач та їх елементів.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Методичні вказівки

до виконання практичних робіт і домашнього завдання по дисципліні «Експлуатація та обслуговування машин» для підготовки студентів за напрямком «Інженерна механіка» (денна та заочна форма навчання) Зміст адаптовано до спеціальностей: 6.090202 „Технологія машинобудування ” 6.090203 „Металорізальні верстати та системи ”

Кривий Ріг Укладач: М.В. Кіяновський Відповідальний за випуск: М.В. Кіяновський, докт. техн. наук, проф. Рецензент: А.Г. Дербас, канд. техн. наук, доц.

Методичні вказівки вміщують задачі практичних занять та методику виконання домашньої роботи з курсу „Експлуатація та обслуговування машин” для студентів спеціальностей 6. 090202 „Технологія машинобудування” та 6.090203 „Металорізальні верстати та системи”.

Обговорено на засіданні вченої ради Затверджено на засіданні кафедри ММФ КТУ ТМ КТУ Протокол №__ від _______200_ р. Протокол №__ від ______200_ р.

Реєстраційний №____, дата __________, тираж__________ примірників, обсяг_____ сторінок. Методичні вказівки до виконання практичних робіт і домашнього завдання по дисципліні «Експлуатація та обслуговування машин»

Задачі: Визначення організаційних засад, методичних матеріалів, конструктивно-технологічних та експлуатаційних факторів, що забезпечують максимально можливі експлуатаційні властивості обладнання та побудову раціональних процесів його експлуатації. Мета: Перетворення теоретичних і емпіричних знань у вміння розробляти регламенти процесів експлуатації промислового обладнання Критерії оцінки. Відмінно – вміння розрозробляти регламенти процесів експлуатації промислового обладнання з використанням закономірностей втрати працездатності обладнання. Добре - вміння розрозробляти регламенти процесів експлуатації промислового обладнання з використанням галузевих типових положень про ТОіР обладнання. Задовільно - вміння розрозробляти регламенти процесів експлуатації промислового обладнання без конкретизації змісту операцій ТОіР.

Зміст тем і задач практичних занять. Вимоги до звіту. ПЗ № 1. Тема. Машина як об’єкт експлуатації та обслуговування. Промислове обладнання. Класифікація промислового обладнання. Роль раціональної експлуатації промислового обладнання взагалі, забезпечення ефективності підприємства. Характеристика основних видів промислового обладнання: технологічні машини(верстати, ковальсько-пресові машини), транспортні машини, комплекси та системи машин). Структурна схема машин і приводів. Типи передач. Передачі механічні, гідромеханічні, гідравлічні, електричні, пневматичні, комбіновані. Типи механічних передач: клинопасові, зубчаста, черв’ячна, карданна, ланцюгова, гвинтова, фрикційна, пасова, хвильова.

Контрольні питання. Дайте визначення машини, приводу та передачі. 1. Назвіть основні типи приводів та їх застосування в машинах. 2. Назвіть основні типи передач та їх застосування в машинах. 3. Назвіть основні типи механічних передач та їх застосування в машинах.

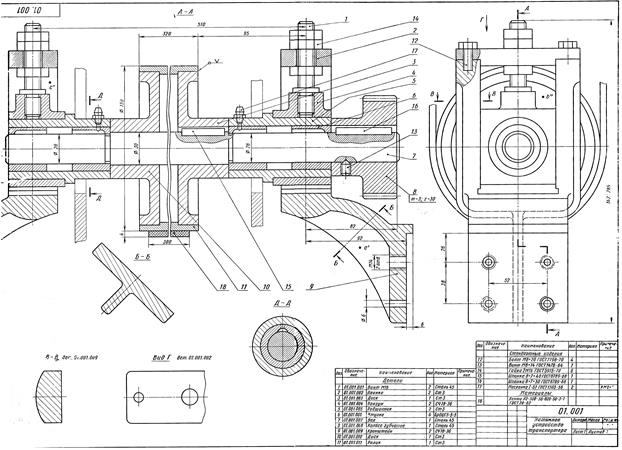

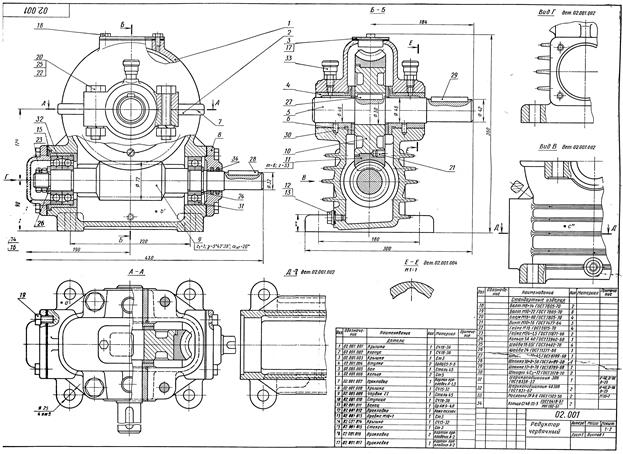

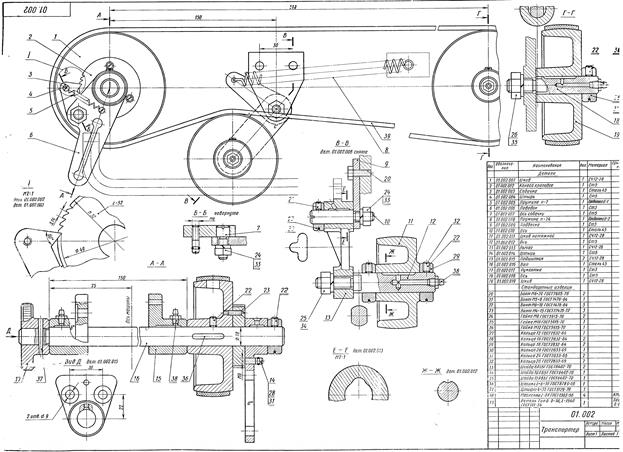

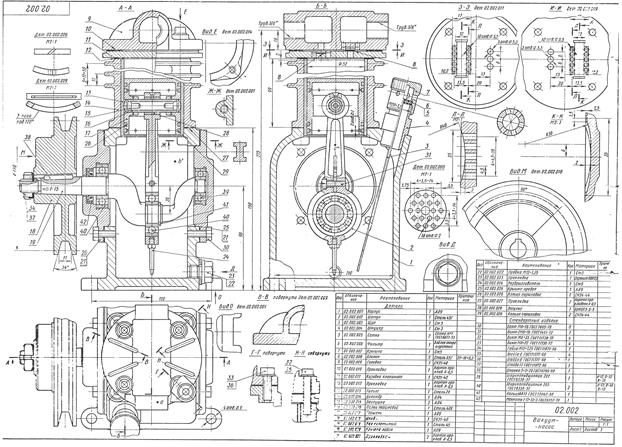

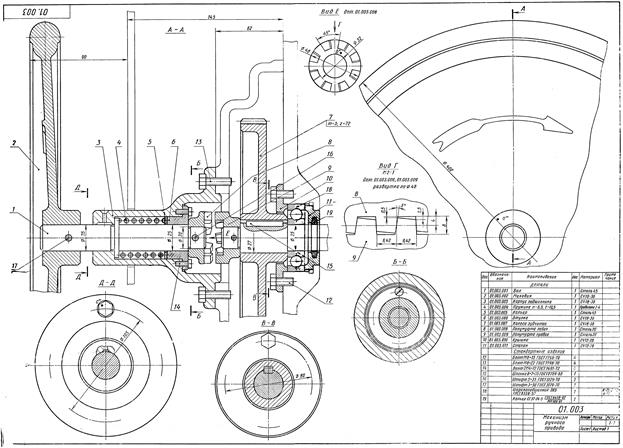

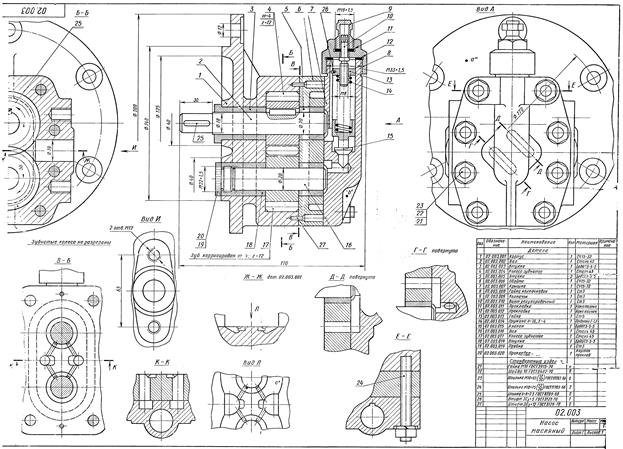

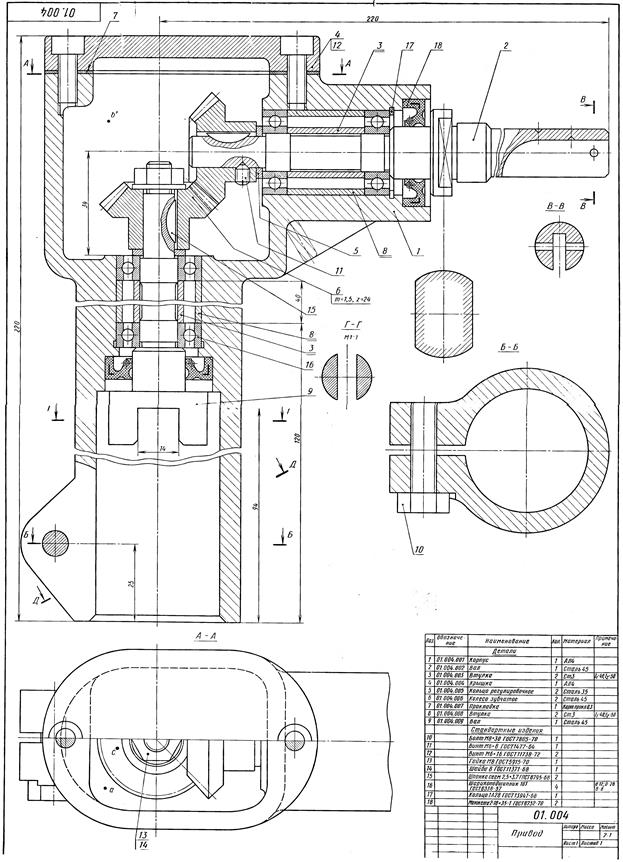

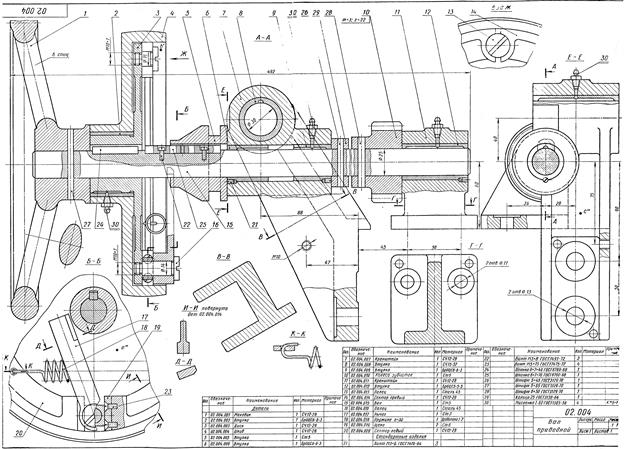

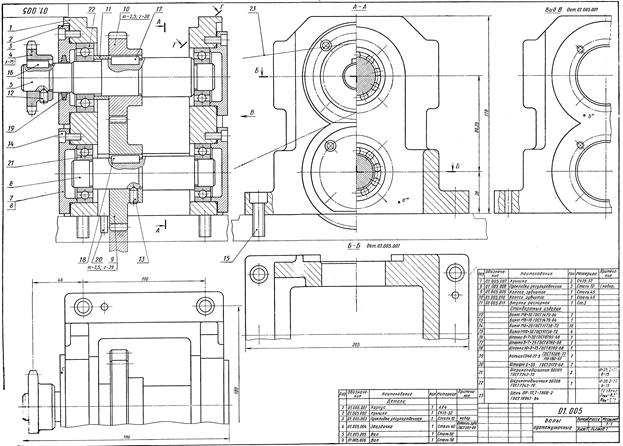

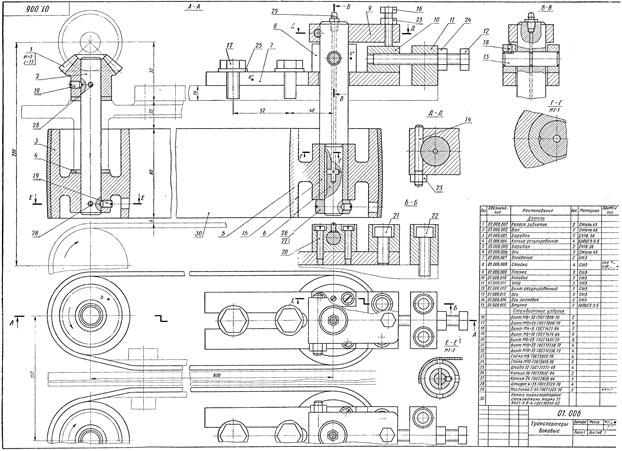

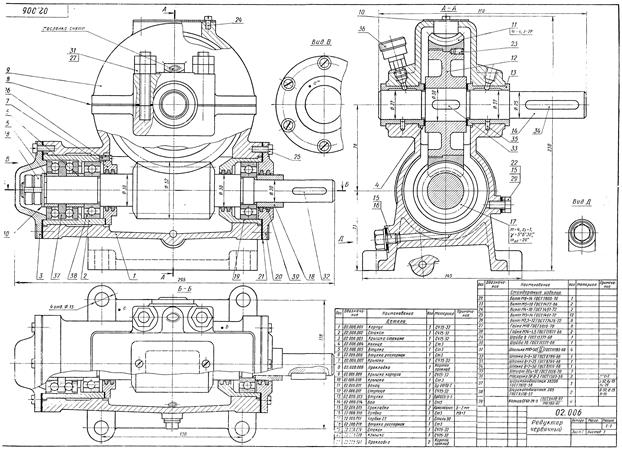

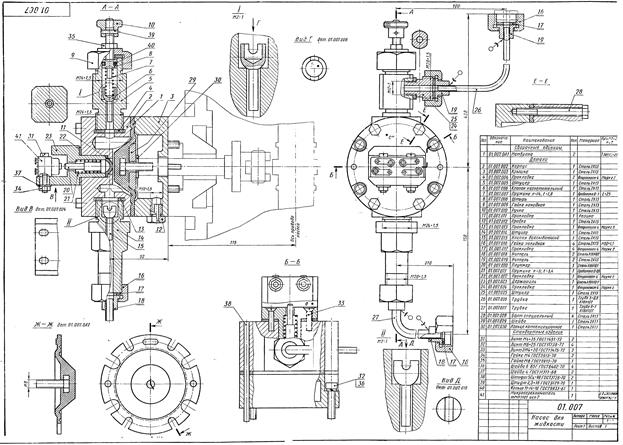

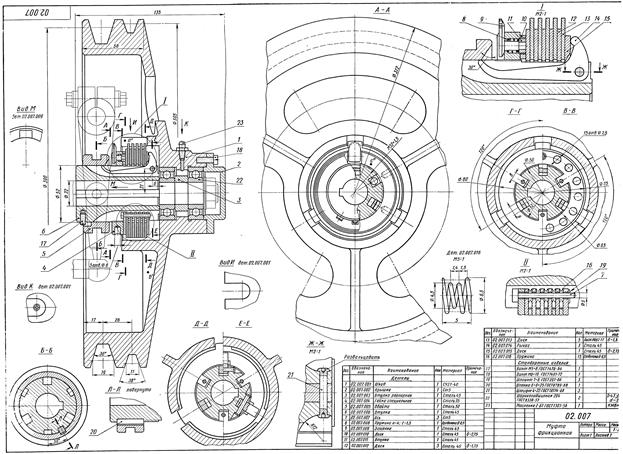

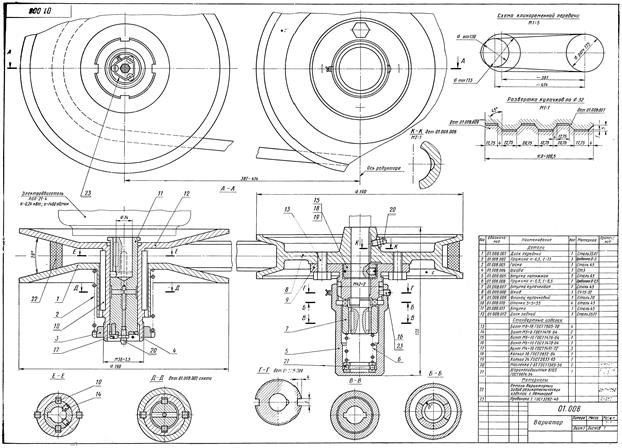

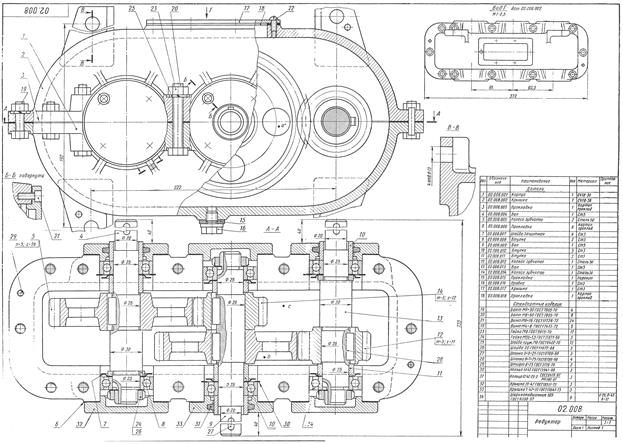

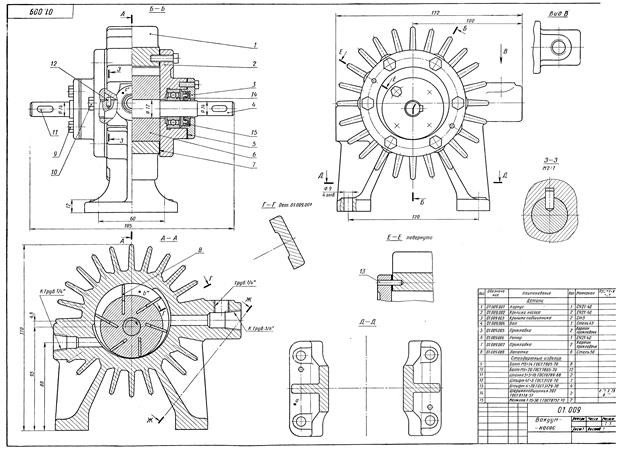

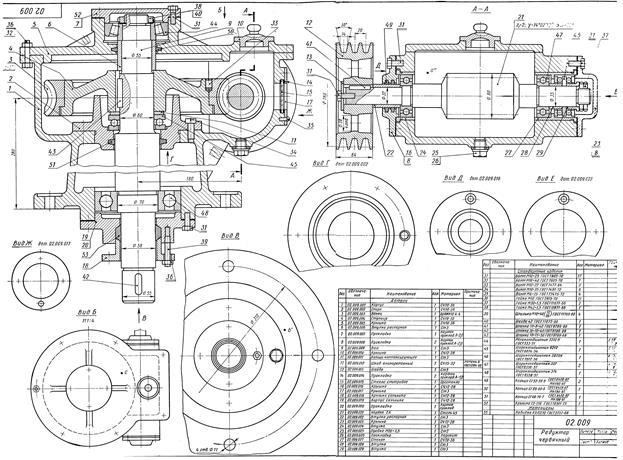

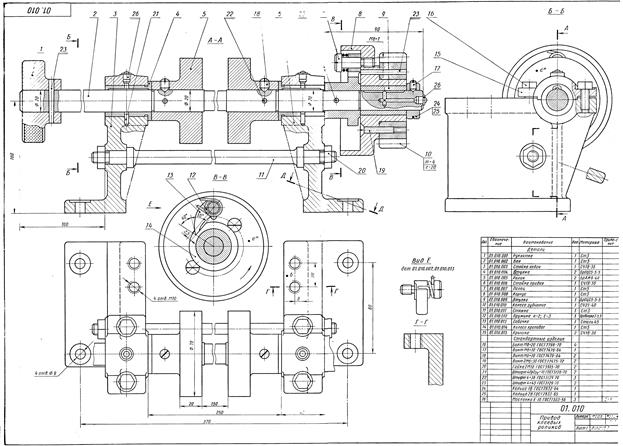

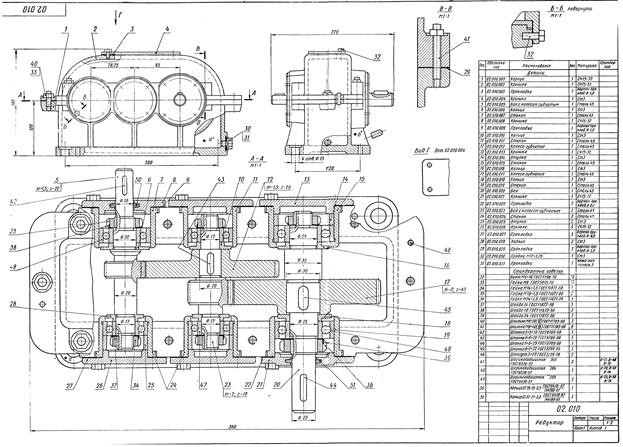

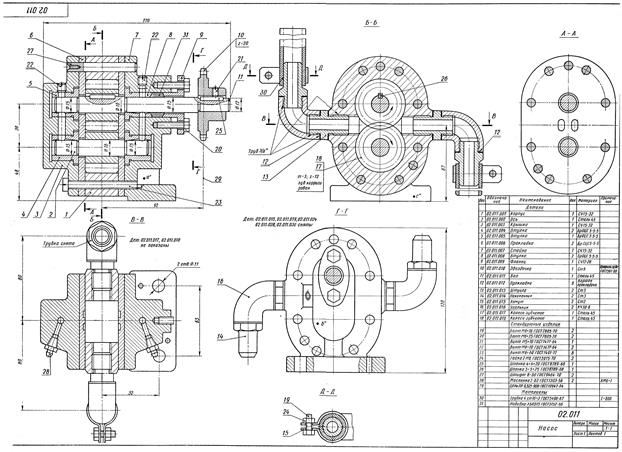

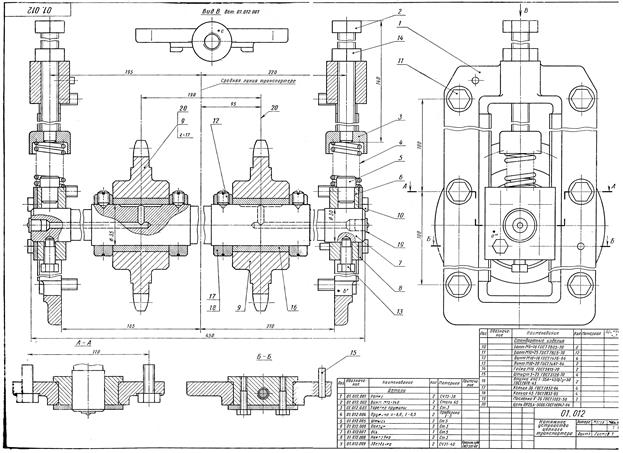

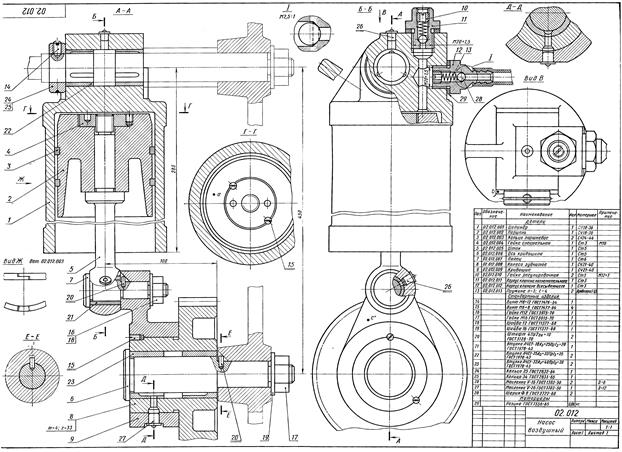

Інформаційні матеріали. Тема 1.Машина,як об’єкт експлуатації та обслуговування. Машина-це поєднання приводів, передач, робочих органів і управляючих механізмів для перетворення підприємства роботи та перетворення енергії. Привод - це сукупність пристроїв, до число яких входить один або декілька двигунів для приведення в рух механізмів та машин. Передача - це частина привода для передачі руху від приводного двигуна до виконавчому органу. Типи приводів: ручний, ніжний, пневматичний, паровий, гідравлічний, пневмогідравлічний; ДВЗ (тепловий), електричний, та інш. Типи передач:зубчасті, черв’ячні, карданні,ланцюгові, гвинтові, пасові, фрикційні, хвильові, гідравлічні, електричні, комбіновані. Типи механічних передач: зубчасті, черв’ячні, карданні, ланцюгова, гвинтові, рейкові, фрикційні, планетарні, хвильові. Література [ ] Індивідуальне завдання. З креслення механізму (як об’єкту експлуатації за отриманим варіантом) визначити призначення, будову, склад, характеристики і функції передач, з’єднань, деталей, що складають конструктивну схему механізму.

ПЗ № 2. Тема. Основні експлуатаційні пошкодження приводів та передач. Основні несправності приводів, передач та їх елементів. Основні несправності та причини втрати працездатності: валів та осей, підшипників ковзання та кочення, передач (зубчастих, черв’ячних, пасових, ланцюгових. рейкових,гвинтових); з’єднань (різьбових, клинових та штифтових, шліцьових і шпоночних); муфт, корпусних деталей, ущільнення. Основні несправності в агрегатах і деталях механізмів, електромеханічних, гідравлічних та пневматичних силових приводів. Контрольні питання. 1. Опишіть основні види експлуатаційних пошкоджень та руйнування валів, шпоночних з’єднань. 2. Опишіть види експлуатаційних пошкоджень елементів черв'ячних передач. 3. Опишіть види експлуатаційних пошкоджень і дефектів підшипників ковзання. 4. Опишіть види експлуатаційних пошкоджень і дефектів підшипників кочення 5. Опишіть види руйнування і дефектів пасових передач. 6. Опишіть основні види руйнування і дефекти ланцюгових передач. 7. Опишіть види руйнування і дефектів муфт. 8. Опишіть основні види експлуатаційних пошкоджень та дефекти різьбових з'єднань і передач, штифтових з'єднань. 9. Опишіть основні види руйнування і дефекти зубчатих коліс та зубчастих передач. 10. Назвіть основні дефекти корпусних деталей і станин металоріжучих верстатів. 11. Опишіть основні несправності гідроприводів, гідроциліндрів, насосів і гідромоторів. 12. Опишіть основні види руйнування і дефекти редукторів. 13. Опишіть характерні несправності пневмоприводів та їх причини. Інформаційні матеріали. Тема 2.Основні процеси спрацювання деталей приводів, передач та їх елементів. Основні види руйнування валів та осей – це вигнутість, скручування, втомний злом по концентраторам напруги, зминання шпонкових пазів та шліцев, зминання та зношення посадкових шийок, зношування та зминання різьб, зношування та зминання центрового отвору у шпинделі металоріжучих верстатів. Основні характерні несправності і дефекти ущільнюючих пристроїв. Пристрої, що управляють, в механізмах машин служать для захисту підшипників, зубчатих коліс, змащувальних матеріалів від пилу бруду, волога в гідросистемах, окрім вищевикладеного від зовнішніх витоків робочої рідини розділення напірних зливних порожнин гідроциліндрів. Основні дефекті ущільнень: знос до втрати герметичності, старіння, розрив, задири, витоки по ущільненню із-за недостатнього контактного тиску.

Література [3;4;6;8;9;10;11;16] Індивідуальне завдання. Для механізму (за отриманим варіантом) визначити і дати характеристики найбільш характерним експлуатаційним пошкодженням деталей механізму.

ПЗ № 3. Тема. Основні положення про тертя в машинах. Класифікація видів тертя. Зношення та пошкодження деталей машин в умовах експлуатації.

Інформаційні матеріали. Індивідуальне завдання. Для механізму (за отриманим варіантом) 1. Визначити і дати характеристики: А) всіх видів тертя і зношення, які характерні для робочих поверхонь деталей механізму. Б) впливу конструктивно-технологічних та експлуатаційних факторів на працездатність механізму і його надійність;

Контрольні питання. 1. Поясніть молекулярно-механічну природу тертя. 2. Основні види тертя та їх характерні ознаки. 3. Параметри і діаграма Гарсі. 4. Дайте визначення процесу зношування. 5. Назвіть основні види зношування. 6. Назвіть причини інтенсивного механічного зношування. 7. Назвіть причини втомного зношування і зношування при заїданні. 8. Охарактеризуйте окислювальне зношування. 9. Опишіть основні ознаки зносу деталей машин. 10. Назвіть основні способи боротьби із зносом. 11. Назвіть основні типи мастила і способи їх застосування

Інформаційні матеріали. Індивідуальне завдання. Для механізму (за отриманим варіантом) та даними статистичних спостережень (допускається створення масиву даних шляхом генерації випадкових чисел) визначити параметри його експлуатаційних властивостей.

ПЗ № 5. Тема. Вибір технічних засобів контролю та діагностики працездатності машин під час експлуатації. Основні питання теми: Технічні засоби контролю та діагностики технічного стану під час експлуатації. Задачі технічної діагностики машин. Методи та технічні засоби діагностики. Вибір діагностичних параметрів. Алгоритми пошуку пошкоджень та дефектів. Побудова систем технічної діагностики. Зовнішній огляд. Методи виявлення тріщин та внутрішніх дефектів деталей машин. Способи та періодичність діагностування. Метрологічне забезпечення експлуатації машин.

Інформаційні матеріали. Технічна діагностика - комплекс заходів по оцінці стану машини без їх розбирання, що дозволяє оцінити стан конкретної машини або її окремих складальних одиниць в поточному часі, тобто встановити її справність або несправність, а також її основні експлуатаційні показники, технічний стан окремих складальних одиниць і деталей потреба в обслуговуванні і ремонті, їх ресурс. Застосування технічної діагностики забезпечує підвищення ефективності використання технічного обслуговування і ремонту машин. а також зростання їх експлуатаційної надійності. Ефективність технічного діагностування досягається за рахунок: точного встановлення фактичного технічного стану машин і устаткування і його подальшого прогнозування. Внаслідок чого підвищується безвідмовність; знижується витрата запасних частин; скорочуються терміни робіт по технічному обслуговуванню і ремонту, зменшується трудомісткість технічного обслуговування і ремонту за рахунок організації цих робіт по фактичній потребі(по технічному стану).Діагностичні ознаки у різних машин, вузлів, складальних одиниці і деталей - різні - (рівень шуму, вібрація, знос, деформація деталей, зазори в з'єднаннях і т. д.). Перед створенням системи діагностики повинен бути встановлений зв'язок між зміною технічного стану об'єкту діагностування і діагностичними ознаками. Методи і засоби виявлення дефектів і технічної діагностики: зовнішній огляд механічних пошкоджень з подальшою дефектоскопією, ультразвуковий, віброакустичний, вимірювання тиску в гідросистемах за допомогою датчиків тиску; вимірювання температури нагріву підшипників і робочих рідин термопарами і терморезисторами, вимірювання в автоматичному режимі класу чистоти робочих рідин за допомогою приладу ФС-151. Для вимірювання зносу направляючих металоріжучих верстатів застосовуються методи: штучних баз і поверхневої активації. Для виявлення тріщин в деталях машин застосовуються методи: капілярний, капіллярно-люмінісцетний і магнітної дефектоскопії. Для виявлення внутрішніх дефектів в деталях застосовують методи: рентгеноскопічний і ультразвуковий. У багато машин вже на стадії проектування, в сьогоднішній день, закладаються в складальні одиниці і вузли датчики, які постійно падають сигнали в блок прийому інформації про технічний стан механізму. Прогнозування залишкового ресурсу. В процесі експлуатації машин їх технічний стан постійно змінюється. Визначити технічний стан устаткування в майбутньому можна шляхом прогнозування, яке при відомих нормативних значеннях діагностичних параметрів дозволяє визначити залишковий ресурс машини. Залишковий ресурс складальних одиниць визначають по тих параметрах, які є вирішальними при визначенні доцільності їх експлуатації для проведення подальшого ремонту. Оскільки для редукторів і коробок швидкостей такими параметрами можуть бути параметри віброакустичного сигналу. В даний час технічна діагностика стала найважливішим елементом планово-попереджувальної системи ТО і ремонту машин. Розробляються модульні системи діагностування і діагностичні станції, а також включення засобів діагностики в конструкцію машин. Література [6;9;13;14.] Контрольні питання. 1. Дайте визначення технічної діагностики і її завдання. 2. Опишіть призначення технічної діагностики. 3. Перерахуйте основні діагностичні ознаки різних машин. 4. Назвіть основні методи виявлення дефектів. 5. Опишіть основні засоби виявлення дефектів. 6. Прогнозування залишкового ресурсу машин і основні методи технічної діагностики. 7. Перспективи розвитку діагностики. Індивідуальне завдання. Для механізму (за отриманим варіантом) запропонувати методи і технічні засоби діагностики його технічного стану.

Інформаційні матеріали. Змащення промислового обладнання. Різноманітність машин, механізмів, а також умов їх роботи обуславливает застосування різних видів, сортів і марок змащувальних матеріалів. Залежно від походження змащувальні матеріали розділяють на: – мінеральні (отримувані з нафти, вугілля, сланцю і ін.); – тварини (отримувані з жиру тварин); – рослинні (отримувані з бавовни, рицини, конопель і ін.); – синтетичні (отримувані шляхом хімічного синтезу). По фізичних властивостях змащувальні матеріали підрозділяють на: – змащувальні масла; – консистентні (пластичні) мастила; – тверді змащувальні матеріали. Мінеральні масла – рідкі змащувальні матеріали, що отримуються вакуумною перегонкою мазуту, – залишку відгону з нафти світлих продуктів (бензину, гасу, диз. палива). – У продуктах прямої перегонки масел містяться різні домішки (асфальто-смолисті речовини, нафтові кислоти, сірчисті і азотисті з'єднання), які шкідливо впливають на роботу механізмів. Очищення сирих масел проводять різними способами: – сірчаною кислотою (масла сірчанокислого очищення); – лугами (масла лужного очищення); – селективного очищення, при якому застосовуються розчинники, що діють вибірково (селективно) на домішки, що підлягають видаленню. В результаті очищення масел набувають потрібні властивості. Проте застосування найдосконаліших методів очищення не дозволяє отримати масла, що повністю відповідають вимогам експлуатації. Тому в експлуатації часто змішують масла в різних пропорціях і додають різні хімічні речовини (присадки), поліпшуючі одне або декілька їх властивостей. По переважних областях застосування мінеральні оливи ділять на: – індустріальні для мастила різних механізмів; – моторні для мастила ДВС; – трансмісійні для мастила різних трансмісійних передач; – циліндрові для мастила поршневих машин; – приладові для мастила приладів і апаратів; – спеціальні; – консервації для оберігання від корозії труднодоступних внутрішніх поверхонь. Маркування олив. Найменування – цифра (в'язкість) – буква (спосіб очищення, область застосування): У – вилуговування, До – кислотного очищення, З – селективного очищення; М – моторне, І – індустріальне, З – загущене. Наприклад: масла М6б розшифровуються: – масло моторне, кінематична в'язкість при 100С рівна Для мастила промислового устаткування найчастіше використовують наступні групи рідких мінеральних масел: – індустріальні, для мастила сполучень, що працюють в нормальних умовах (І-20а, І-30а, І-40а, І-50а); – циліндрові, для мастила тяжелонагруженных деталей, що працюють у високотемпературних умовах (циліндрове 11, циліндрове 24) – трансмісійні, для мастила тяжелонагруженных передач (ТАП – 15В); – турбінні, для мастила деталей, що працюють з великими швидкостями і сприймають великі ударні навантаження (Т22, Т30, Т46). Консистентні (пластичні) мастила отримують в результаті змішування мінеральних масел (80-90%) із загусниками (10-20%). Як загусники застосовують кальцієве, натрієве, літієве, берилієве мило високомолекулярних жирних кислот, тверді вуглеводні (парафін, церезин, нитролатум), штучні жирні кислоти і інші речовини. Найбільш широке застосування в практиці експлуатації знайшли консистентні мастила з кальцієвими (солидолы), і натрієвими (консталины) загусниками. Головною особливістю консистентних мастил є їх здатність під дією невеликих навантажень володіти певною пластичністю і зберігати свою форму подібно до твердих тіл, а при значних навантаженнях текти подібно до високов'язкої рідини. Недоліки: 1). Неможливість відведення масла; 2). Збереження продуктів зносу на поверхнях тертя. Маркіровка консистентних мастил: Перша буква – область застосування: У – універсальна; А – автотракторна, І – індустріальна, Же – железнодорожная і так далі. Друга буква – найменування групи для універсальних мастил: Н – низькоплавка, З – среднеплавкая, Т – тугоплавка. Тверді змащувальні матеріали: графить, дисульфід молібдену і ін. можна використовувати при температурі від – 250 – до +350° С. Ці матеріали часто застосовуються у вигляді добавок (присадок) до рідких і консистентних мастил. Найчастіше застосовують наступні види добавок: – протизнос, протинегожі, протипінні, противоокислительные, антикорозійні. Физико-механические властивості рідких змащувальних матеріалів: – щільність, в'язкість, t спалахи, t застигання, маслянистість, зміст води і механічних домішок, кислотність, коксове число. Щільність – 0,87-0,95 г/см2. В'язкість – внутрішнє тертя або опір переміщенню однієї частини щодо іншої. Розрізняють динамічну і кінематичну в'язкість. Динамічна в'язкість - (Пас) одиниці динамічної в'язкості. Кінематична в'язкість (м2/с) – відношення динамічної в'язкості до щільності рідини при температурі визначення. У Гостах на марку масла використовують значення кінематичної в'язкості. В'язкість залежить від t і тиску. Масло, в'язкість якого мало залежить від температури, є найбільш якісним. Вязкостниє температурні властивості оцінюються індексом в'язкості. Чим вище індекс, тим краще масло. Хорошим вважається масло з індексом 80-90. З підвищенням тиску в'язкість масла збільшується. t спалахи - t, при якій масло виділяє пари, займисті від вогню. t застигання - t, при якій масло втрачає свою рухливість. Маслянистість – (клейкість) характеризується його здатністю прилипати до змащуваних поверхонь. Оцінюється маслянистість коефіцієнтом тертя і міцністю масляної плівки. Масла рослинного і тваринного походження володіють більшою маслянистістю, чим мінеральні. Наявність води в маслі є причиною корозії металу, зменшення в'язкості і клейкості. В стані постачання масло води не містить. Наявність механічних домішок допускається 0,05%. Кислотність масла – указує наявність в нім вільних кислот, які викликають корозію металу. Кислотність виражається кислотним числом, яке надає соті числа міліграм їдкого калія, потрібного для нейтралізації вільних кислот в 1 г масла. Коксове число – характеризує схильність масла до утворення нагари і рівно процентному вмісту коксу в навішуванні масла. Основними физико-механическими властивостями консистентних мастил є: міцність, в'язкість, теплостійкість, вологостійкість, стабільність, антикоррозионность і зміст механічних домішок. Міцність консистентного мастила визначається її здатністю чинити опір дії сил, що зривають її із змащуючої поверхні. Мінімальна межа міцності 180-200 Па. Із збільшенням t міцність знижується. В'язкість – (консистентность) мастила оцінюється числом пенетрации, рівним глибині занурення в мастило стандартного металевого конуса масою 150 г за період 5 с. Теплостійкість – характеризує t каплепадания (при нагріванні мастила в спеціальному приладі). Мастила з t каплепадания < 65С низькоплавкі; 60 – 100С среднеплавкие; > 100С тугоплавкі.

Вологостійкість – характеризує здатність мастил протистояти розчиненню і змиванню водою і освіті з нею різних емульсій. Високою вологостійкістю володіють мастила з кальцієвими загусниками (солидолы). Низькою – з натрієвими загусниками (консталины). Стабільність характеризує здатність зберігати свої первинні властивості при тривалій роботі і зберіганні. Антікоррозіонность – ступінь дії на металеві пластини, поміщені в мастило. Наявність механічних частинок небажана. Їх кількість не повинна перевищувати 0,6%. Системи мастила машин. Для мастила промислового устаткування застосовують індивідуальні і централізовані системи мастила. Системи мастила характеризуються: 1) за часом дії: періодична, безперервна; 2) за способом подачі мастила: примусова і без циркуляційної подачі; 3) по характеру циркуляції: проточна, циркуляційна, змішана. Вибір змащувальних матеріалів: здійснюється по рекомендації заводів-виготівників або умов застосування механізмів. Підбір мастил за відсутності рекомендацій: – Вузли тертя, що працюють при великому тиску, змащують в'язкішими змащувальними матеріалами. Проте надмірне підвищення в'язкості приводить до перегріву масла. Тому при підвищенні швидкостей застосовують змащувальні матеріали із зниженою в'язкістю. – Із збільшенням зазору в сполученні і t робочої поверхні деталі в'язкість змащуючих матеріалів повинна бути підвищена. – У системах з примусовим циркуляційним або проточним мастилом застосовують масла невеликої в'язкості. – Для деталей сполучень, які повинні утримувати мастило на своїй поверхні, застосовують консистентні мастила. Підшипники ковзання змащуються рідкими мінеральними маслами і консистентними мастилами. Для підшипників ковзання, що працюють в режимах рідинного або напіврідинного тертя при значних швидкостях, застосовують рідкі мінеральні масла. Для підшипників ковзання, працюючому при невисоких швидкостях і високому питомому тиску, зазвичай застосовують консистентні мастила. Підшипники кочення аналогічно.

Контрольні питання. 1. Основні і додаткові функції змащувальних матеріалів в забезпеченні працездатності машин. 2. Класифікація змащувальних матеріалів за походженням; 3. Класифікація змащувальних матеріалів за призначенням; 4. Правила і приклади маркування змащувальних матеріалів; 5. Фізико- механічні властивості рідких змащувальних матеріалів; 6. Фізико- механічні властивості консистетних змащувальних матеріалів; 7. Вплив умов експлуатації на сталість властивостей рідких змащувальних матеріалів; 8. Методика вибору змащувальних матеріалів; 9. Методика планування операцій ТО по змащенню механізмів.

Індивідуальне завдання. Для механізму (за отриманим варіантом) 3апропонувати методи налагодження, регулювання, змащення і вибрати види змащувальних матеріалів для забезпечення мінімальної інтенсивності зношування деталей механізму.

Питання для самопереірки 1. Назвіть основні різновиди ППР. 2. Структура систем ППР. 3. Планове та непланове технічне обслуговування. 4. Які види ремонтів включає системаППР та їх зміст? 5. Дайте означення ремонтному циклу та міжремонтному періоду. 6. Чим визначається степінь складності ремонтуємого обладнання. Індивідуальне завдання. Для механізму (за отриманим варіантом) розробити графік його технічного обслуговування та ремонту.

ПЗ № 8. Тема. Методи, процеси та організація відновлення деталей.

Інформаційні матеріали. Способи відновлення деталей. Спосіб ремонтних розмірів - полягає в тому, що зношену деталь обробляють до певного наперед встановленого розміру, званого ремонтним. Для валів ремонтні розміри будуть менше номінальних розмірів нової деталі для отворів більше. Знаючи гранично допустимий розмір, до якого можна обробляти деталь під ремонтний розмір, а також приймаючи ремонтні інтервали рівними між собою, визначають кількість ремонтних розмірів. Відновлення деталей зваркою і наплавленням. Деталі із сталі зварюються в основному, електродуговою зваркою, металевими електродами. Чавунні деталі зварюються двома способами: електро- і газовою зваркою. Розрізняють холодну та гарячу зварку. Наплавлення застосовується для нарощування металу на деталь за рахунок розплавлення присадного матеріалу газовою зваркою або електрозварю- ванням. У ремонтній справі застосовуються наплавлення: стелітом; сормайтом; зерноподібними сплавами; вібродугова. Широко застосовується в ремонтній справі металізація - процес нанесення розплавленого металу на поверхню деталі шляхом напилення. Металізація циліндрових деталей може проводиться на токарному верстаті. Відновлення деталі методом гальванічного покриття - процес нанесення металу на поверхню деталі електролітичним способом. Відновлення і підвищення зносостійкості деталей борюванням насичення розплавленним бором. При ремонтуванні деталей машин(не дуже відповідальних) замість зварювання та паяння застосовують склеювання. Електромеханічне відновлення та зміцнення деиалей - поєднання термічного та силового впливу феромагнітними порошками в магнітному полі. Відновлення зношених поверхонь пластмасами-поверхні деталей заливаються, напилюються акрилопласмасами,капроном та іншими пластмасами. Знос корпусних деталей із алюмінієвих сплавів відновлюють: опресовкою, наплавкой,напилюванням, нанесенням епоксидної смоли, заливанням в форму, запресовкою металевих втулок, наплавкою латуні. Застосування того чи іншого методу відновлення деталей диктуються: технічними вимогами до деталей, умовами виробництва, наявністю обладнання, терміном ремонту та економічною цілісністю.

Література [3;4;5;8;9;10;11;13;14;17]

Контрольні питання. 1. Назвіть основні методі знаходження дефектів в деталях машин. 2. Охарактеризуйте спосіб ремонтних розмірів. 3. Як визначити ремонтні розміри та їх кількість ? 4. Опишіть відновлення деталей зварюванням та наплавленням. 5. Опишіть метод металізації. 6. Опишіть методі гальванічного покриття. 7. Опишіть методи відслоювання. 8.Опишіть методи відновлення деталей за допомогою пластмаси.

Індивідуальне завдання. Для механізму (за отриманим варіантом) запропонувати методи відновлення пошкоджених деталей механізму.

Додатки: 1.Варіанти завдань до виконання ПР;

2.Методичні матеріали: 2.1.Конспекти лекцій. (електронний підручник); 2.2. Довідник по процессам спрацювання та типовим пошкодженням ДМ (електронний підручник); 2.3.Робоча програма дисципліни. 2.4. МВ до курсу «Експлуатація та обслуговування промислового обладнання».

Література: 1. Металоріжучі верстати.Під ред.В.Е Пуша М.Машинобудування 1986 р. 2. Черпаков Б.И. Експлуатація автоматичних ліній. –М Машинобудування 1979 р.-248 с. 3. Гельберг Б.Т., Пекелин Г.Д. Ремонт промислового гобладнання; Підручник –К.Техніка 1992 р-349с. 4. Точність, надійність та продуктивність металоріжучих верстатів- К.Техніка 1990-222с. 5. Пуш. Металоріжучі верстати. М. Машинобудування,1976 р. 6. Пронніков А.С. Надійність машин. М. Машинобудування 1978-590 с. 7. Решетов Д.Н,Портман В.Т Точність металоріжучих верстатів М. Машинобудування1986р-336с 8. Марутов В.А.Експлуатація та ремонт гідроприводів гірничих машин. М.Недра,1975р. 9. Шиповський И.А. Експлуатація та ремонт обладнання шахтюМ.Недра,1975р. 10. Свешніков В.К.,Усов А.А верстатні гідроприводи.Довідник М.Машинбудування,1988 11. Марутов В.А.Експлуатація та ремонт пневмоприводів гірничих машин 1979р. 12. Решетов Д.Н Деталі машин М. Машинобудування. 1974 13. Міхлін В.М.Прогнозування технічного стану машин. К. Колос, 1976 р. 14. Технічне обслуговування, ремонт та збереження автотранспортних засобів.Книга1.теоретичні основи.Технологія.К.Вища школа,1991р. 15. Новіков М.П. Основи технології зборки машин та механізмів.М. Машинобудування,1980. 16. Пікус М.Ю. Довідник слюсаря по ремонту металоріжучих верстатів.Мінск,1987. 17. Едина система планово- попереджувального ремонту та гобслуговування промислового обладнання машинобудівних підприємств.М.Машинобудування,1967. 18. Довідник технолога-машинобудівника.том2 М.Машинобудування,1985. 19. Решетов Д.Н. Детали машин. Ученик для вузов. М.: Машиностроение, 1974. 20. Проников А.С. Надежность машин. М.: Машиностроение, 1978.

Методичні вказівки

до виконання практичних робіт і домашнього завдання по дисципліні «Експлуатація та обслуговування машин» для підготовки студентів за напрямком «Інженерна механіка» (денна та заочна форма навчання) Зміст адаптовано до спеціальностей: 6.090202 „Технологія машинобудування ” 6.090203 „Металорізальні верстати та системи ”

Кривий Ріг Укладач: М.В. Кіяновський Відповідальний за випуск: М.В. Кіяновський, докт. техн. наук, проф. Рецензент: А.Г. Дербас, канд. техн. наук, доц.

Методичні вказівки вміщують задачі практичних занять та методику виконання домашньої роботи з курсу „Експлуатація та обслуговування машин” для студентів спеціальностей 6. 090202 „Технологія машинобудування” та 6.090203 „Металорізальні верстати та системи”.

Обговорено на засіданні вченої ради Затверджено на засіданні кафедри ММФ КТУ ТМ КТУ Протокол №__ від _______200_ р. Протокол №__ від ______200_ р.

Реєстраційний №____, дата __________, тираж__________ примірників, обсяг_____ сторінок. Методичні вказівки до виконання практичних робіт і домашнього завдання по дисципліні «Експлуатація та обслуговування машин»

Задачі: Визначення організаційних засад, методичних матеріалів, конструктивно-технологічних та експлуатаційних факторів, що забезпечують максимально можливі експлуатаційні властивості обладнання та побудову раціональних процесів його експлуатації. Мета: Перетворення теоретичних і емпіричних знань у вміння розробляти регламенти процесів експлуатації промислового обладнання Критерії оцінки. Відмінно – вміння розрозробляти регламенти процесів експлуатації промислового обладнання з використанням закономірностей втрати працездатності обладнання. Добре - вміння розрозробляти регламенти процесів експлуатації промислового обладнання з використанням галузевих типових положень про ТОіР обладнання. Задовільно - вміння розрозробляти регламенти процесів експлуатації промислового обладнання без конкретизації змісту операцій ТОіР.

Зміст тем і задач практичних занять. Вимоги до звіту. ПЗ № 1. Тема. Машина як об’єкт експлуатації та обслуговування. Промислове обладнання. Класифікація промислового обладнання. Роль раціональної експлуатації промислового обладнання взагалі, забезпечення ефективності підприємства. Характеристика основних видів промислового обладнання: технологічні машини(верстати, ковальсько-пресові машини), транспортні машини, комплекси та системи машин). Структурна схема машин і приводів. Типи передач. Передачі механічні, гідромеханічні, гідравлічні, електричні, пневматичні, комбіновані. Типи механічних передач: клинопасові, зубчаста, черв’ячна, карданна, ланцюгова, гвинтова, фрикційна, пасова, хвильова.

Контрольні питання. Дайте визначення машини, приводу та передачі. 1. Назвіть основні типи приводів та їх застосування в машинах. 2. Назвіть основні типи передач та їх застосування в машинах. 3. Назвіть основні типи механічних передач та їх застосування в машинах.

Інформаційні матеріали. Тема 1.Машина,як об’єкт експлуатації та обслуговування. Машина-це поєднання приводів, передач, робочих органів і управляючих механізмів для перетворення підприємства роботи та перетворення енергії. Привод - це сукупність пристроїв, до число яких входить один або декілька двигунів для приведення в рух механізмів та машин. Передача - це частина привода для передачі руху від приводного двигуна до виконавчому органу. Типи приводів: ручний, ніжний, пневматичний, паровий, гідравлічний, пневмогідравлічний; ДВЗ (тепловий), електричний, та інш. Типи передач:зубчасті, черв’ячні, карданні,ланцюгові, гвинтові, пасові, фрикційні, хвильові, гідравлічні, електричні, комбіновані. Типи механічних передач: зубчасті, черв’ячні, карданні, ланцюгова, гвинтові, рейкові, фрикційні, планетарні, хвильові. Література [ ] Індивідуальне завдання. З креслення механізму (як об’єкту експлуатації за отриманим варіантом) визначити призначення, будову, склад, характеристики і функції передач, з’єднань, деталей, що складають конструктивну схему механізму.

ПЗ № 2. Тема. Основні експлуатаційні пошкодження приводів та передач. Основні несправності приводів, передач та їх елементів. Основні несправності та причини втрати працездатності: валів та осей, підшипників ковзання та кочення, передач (зубчастих, черв’ячних, пасових, ланцюгових. рейкових,гвинтових); з’єднань (різьбових, клинових та штифтових, шліцьових і шпоночних); муфт, корпусних деталей, ущільнення. Основні несправності в агрегатах і деталях механізмів, електромеханічних, гідравлічних та пневматичних силових приводів. Контрольні питання. 1. Опишіть основні види експлуатаційних пошкоджень та руйнування валів, шпоночних з’єднань. 2. Опишіть види експлуатаційних пошкоджень елементів черв'ячних передач. 3. Опишіть види експлуатаційних пошкоджень і дефектів підшипників ковзання. 4. Опишіть види експлуатаційних пошкоджень і дефектів підшипників кочення 5. Опишіть види руйнування і дефектів пасових передач. 6. Опишіть основні види руйнування і дефекти ланцюгових передач. 7. Опишіть види руйнування і дефектів муфт. 8. Опишіть основні види експлуатаційних пошкоджень та дефекти різьбових з'єднань і передач, штифтових з'єдна

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.166.34 (0.015 с.) |

.

.