Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Научное обеспечение процесса фасования жидких и пастообразных продуктовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Процесс фасования жидких и пастообразных продуктов обусловлен взаимными перемещениями фасуемого продукта, тары и рабочих органов машины при выполнении основных технологических операций: подача порожней тары, заполнение тары отмеренной дозой продукта, укупоривание и герметизация тары, заполненной продуктом. Систематизация процессов фасования жидких и пастообразных продуктов. Наиболее простая, но малопроизводительная конструкция фасовочной машины может быть создана при периодическом способе фасования с применением фасовочной платформы (рис.1). При таком способе пустые бутылки подаются конвейером 4 в накопитель фасовочной платформы 3. Затем партия бутылок перемещается при помощи захватов в зону наполнения 2, в которой в бутылки дозируется продукт. Далее заполненные бутылки перемещаются на отводящий конвейер 1 и направляются на укупорочную машину. Широко распространен способ фасования при помощи операционного ротора, совершающего прерывистое движение (рис.2, а). В начале технологического процесса штампующим механизмом 1 из упаковочного материала формируется заготовка пачки (I), которая устанавливается на операционный ротор 2. Все следующие технологические операции совершаются в процессе прерывистого вращения этого ротора. В положении II заготовка пачки размещается под дозатором 3 и заполняется продуктом.

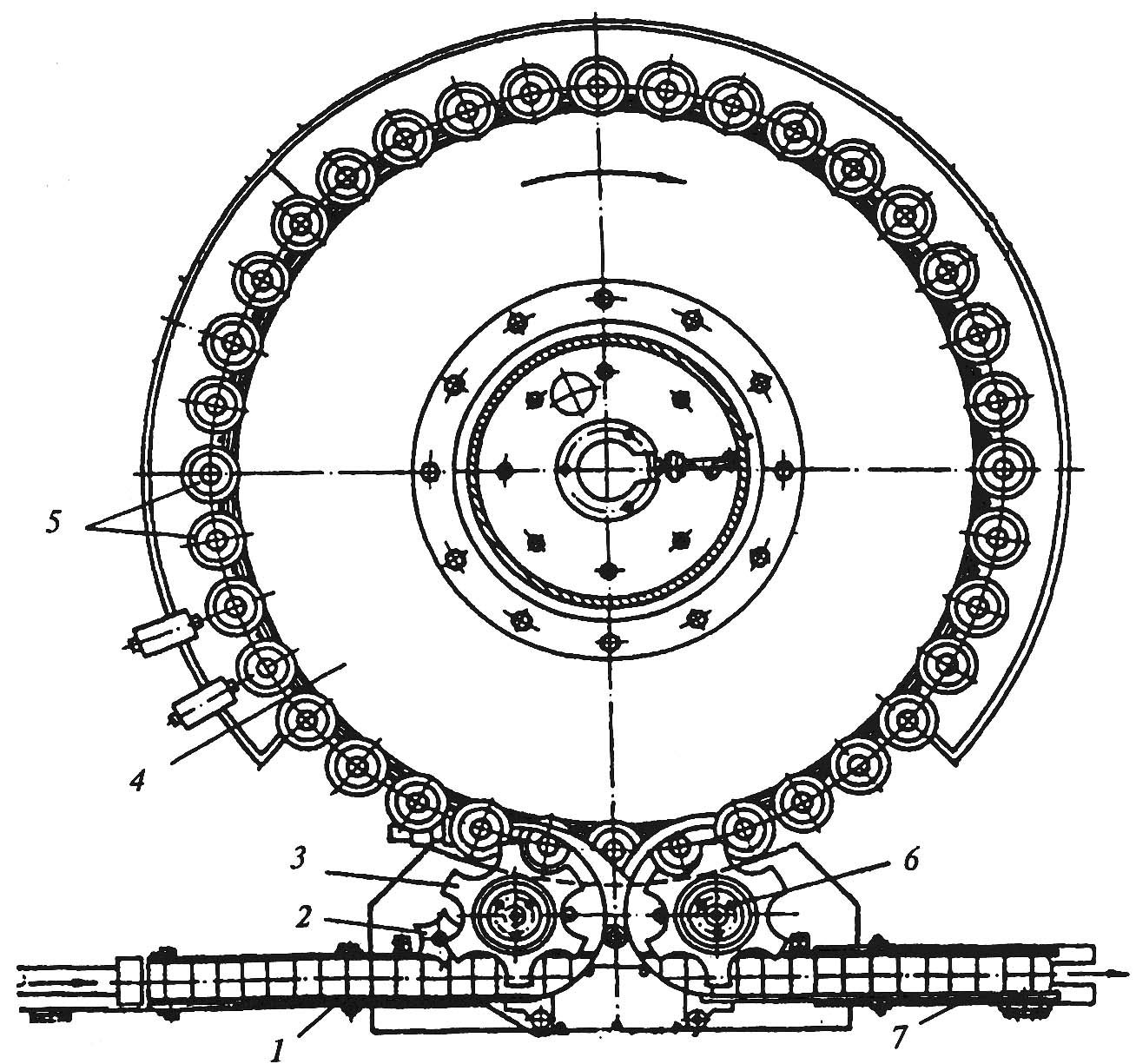

Далее при помощи вакуумного захвата 4 на заготовку пачки, заполненную продуктом, укладывается крышка, предварительно отрезанная от ленты упаковочного материала гильотинным ножом 5 (III). Механизмом заделки 6 осуществляется соединение крышки с заготовкой пачки (IV), а механизм подпрессовки 7 обеспечивает уплотнение продукта в пачке и придание ей правильной формы. Одновременно пачка маркируется (V). Механизмом съема 9 готовые пачки сталкиваются с операционного ротора на отводящий конвейер 8 (VI) и передаются на упаковку в торговую тару. Другой широко применяемый способ фасования осуществляется при непрерывном движении операционным ротором (рис.2, б). Этот ротор состоит из двух жестко связанных между собой частей: верхней – наполнительной и нижней – транспортирующей. По периметру наполнительной части ротора 4 смонтированы дозаторы 5, соединенные кольцевым продуктопроводом. Соосно этим дозаторам на нижней части ротора установлены подъемные столики, на которых размещаются бутылки. Технологический процесс фасования заключается в следующем. Бутылки непрерывным потоком направляются в фасовочную машину конвейером 1. Звездочка-питатель 2 синхронно вращается с операционным ротором 4 и через определенные интервалы пропускает бутылки в машину. Каждая из бутылок попадает во впадину между зубьями загрузочной звездочки 3, которая захватывает бутылку с конвейера 1 и сдвигает на подъемный столик нижней части ротора 4. На нем бутылка совершает круговой путь от загрузочной звездочки 3 до разгрузочной звездочки 6. В начале перемещения с ротором бутылка поднимается подъемным столиком, при этом ее горлышко входит в центрирующую розетку дозатора 5 и открывает продуктовый кран. Бутылка в процессе непрерывного движения с ротором 4 наполняется продуктом. В конце перемещения с ротором столик опускает заполненную бутылку, а разгрузочная звездочка 6 сдвигает бутылку с операционного ротора на отводящий конвейер 7 для передачи в укупорочную машину. Следующим способом является фасование продукта при помощи операционного конвейера (рис.3). Пленка упаковочного материала 1 перемещается в фасовочной машине прерывисто, совершая остановки при выполнении основных технологических операций.

Рис.2. Технологическая схема процесса фасования в машинах с операционным ротором: а – дискретное движение; б – непрерывное движение

б) Рис.2. (Продолжение)

Первая из них заключается в нагреве пленки термоэлементами 2. На следующей стадии технологического процесса (после протягивания пленки на один шаг) нагретый участок пленки поступает в штампы 3,4, где формуется сразу два поперечных ряда коробок (I). Отформованные коробки подаются под дозирующее устройство 5 и заполняются продуктом (II). Далее на заполненные коробки роликом 7 накладывается фольга 6 (III). Затем (IV) коробки запечатываются фольгой при помощи устройства 8. На заключительной стадии процесса коробки попадают в штамп вырубки 9 (V), отделяются от ленты упаковочного материала и выгружаются из машины. Оставшийся трафарет наматывается на барабан для сбора отходов упаковочного материала. Применяется также способ фасования жидких продуктов при помощи вертикального пакетообразователя (рис.4). Термосвариваемая полимерная пленка 1 перемещается в машине прерывисто, с остановками при выполнении основных технологических операций. После бактерицидной обработки пленка сначала поступает в верхнюю часть вертикального пакетообразователя 3. Он выполнен в виде трубы и снабжен путевыми подгибателями, обеспечивающими свертывание пленки в рукав и накладывание краев пленки внахлестку. Далее при поступательном перемещении рукава он попадает в зону действия нагревательного элемента 5, который при периодических остановках пленки прижимает ее края к трубе и обеспечивает сварку краев пленки с образованием продольного шва на рукаве. Подлежащий фасованию жидкий продукт подается дозатором 2 во внутреннюю полость трубы пакетообразователя 3 и вводится через нее в нижний конец рукава 6.

Наполненные пакеты подают в гнезда конвейера 9, который периодически перемещается на один шаг, и подает их в торговую тару 10. Проведены опытные работы по созданию фасовочной машины с горизонтальным пакетообразователем, в которой осуществлен непрерывный процесс фасования пастообразного продукта (рис.5). Пленка термосвариваемого упаковочного материала 1 непрерывно подается в горизонтальный пакетообразователь, который вместо рукава формирует из пленки желоб 2, открытый с одной стороны. Продукт, например мясной фарш, при помощи цилиндрических шприцев 8 вводится поперек в открытый желоб 2. При этом шприцы 8 размещены на движущемся конвейере 9, который расположен параллельно желобу 2 и перемещается с той же скоростью, что и желоб. После ввода шприцев производится сварка боковых поверхностей поперечных швов вокруг каждого шприца 8. Для этого используются формовочные обжимные элементы 4, в которые встроены нагреватели. Элементы 4 смонтированы на конвейере 3, синхронно перемещающемся с желобом 2. При перемещении конвейера 3 элементы 4 располагаются над соответствующим шприцем 8 и по мере перемещения сходятся по направлению к шприцу 8, обжимая вокруг него пленки, и образуют поперечные швы. В результате этого в желобе 8 получают полости 5, в которые из шприцев 8 дозируется продукт. После удаления шприцев из этих полостей при помощи сварочных роликов 7 образуется продольный шов, закрывающий желоб 8. Упакованный в пленку продукт 6 выгружается из машины на последующие технологические операции или для упаковки в торговую тару. Очевидная сложность конструкции фасовочной машины непрерывного действия, показанной на рис.5, в настоящее время ограничивает возможности ее широкого производства и практического применения. Производительность машин для фасования жидких и пастообразных продуктов. Теоретическая (цикловая) производительность фасовочных машин рассчитывается по количеству продукции, выпущенной за период непосредственной работы без учета внецикловых затрат продукта и рабочего времени. В общем случае при последовательном выполнении операций теоретическая производительность Пт (шт/с) фасовочной машины для жидких и пастообразных продуктов определяется из выражения

где zп – число технологических потоков; zу – число упаковок, производимых машиной в одном технологическом потоке в течение одного рабочего цикла; Значительное сокращение продолжительности рабочего цикла может быть достигнуто благодаря составлению рациональной цикловой диаграммы при проектировании фасовочной машины. Это сокращение достигается за счет совмещения и одновременного выполнения большого числа технологических операций и транспортных перемещений. Теоретическая производительность фасовочных машин с фасовочной платформой определяется по формуле

где Для многопозиционных машин и машин с пакетообразователями, имеющих дискретное движение, теоретическая производительность определяется по формуле

Рис.5. Технологическая схема процесса фасования с горизонтальным пакетообразователем

где Теоретическая производительность фасовочных машин непрерывного действия Пт (бут/ч) рассчитывается по формуле

где q – число наполнителей или дозировочных устройств на роторе, шт; n – частота вращения операционного ротора, с–1. Классификация оборудования Для фасования жидких и пастообразных продуктов применяются различные конструкции фасовочных машин (рис.6). Однопозиционные машины с фасовочной платформой применяются в основном на малых предприятиях для фасования негазированных и газированных жидкостей в стеклянные или ПЭТ-бутылки. Многопозиционные машины с операционным ротором и операционным конвейером, имеющим дискретное движение, широко применяются в молочной и консервной промышленности для фасования пастообразных продуктов.

Рис.6. Классификация фасовочных машин для жидких и пастообразных продуктов

Фасовочные машины с операционным ротором, имеющим непрерывное движение, нашли широкое применение для фасования негазированных и газированных жидкостей в высокопроизводительных поточных линиях пищевой и масложировой промышленности. Фасовочные машины с вертикальным пакетообразователем применяют обычно для фасования молока и кефира.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1059; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

Рис.1. Технологическая схема процесса фасования продукта в машинах с фасовочной платформой

Рис.1. Технологическая схема процесса фасования продукта в машинах с фасовочной платформой

Рукав и пленка протягиваются с остановками при помощи клещеобразных нагревательных прижимов 7, которые одновременно сваривают рукав в поперечном направлении и отделяют от него наполненные и запечатанные пакеты 8.

Рукав и пленка протягиваются с остановками при помощи клещеобразных нагревательных прижимов 7, которые одновременно сваривают рукав в поперечном направлении и отделяют от него наполненные и запечатанные пакеты 8. ,

, Рис.4. Технологическая схема процесса фасования в машинах с вертикальным пакетообразователем

Рис.4. Технологическая схема процесса фасования в машинах с вертикальным пакетообразователем

и

и  – соответственно продолжительности i -й технологической операции и j -го транспортного перемещения продукта, с; n и m – соответственно числа технологических операций и транспортных перемещений.

– соответственно продолжительности i -й технологической операции и j -го транспортного перемещения продукта, с; n и m – соответственно числа технологических операций и транспортных перемещений. /

/  ,

, – продолжительность технологического выстоя для дозирования продукта или наполнения тары продуктом, с;

– продолжительность технологического выстоя для дозирования продукта или наполнения тары продуктом, с;  – продолжительность перемещения и установки тары между технологическими выстоями, с.

– продолжительность перемещения и установки тары между технологическими выстоями, с.

,

, – продолжительность межоперационного перемещения тары, с.

– продолжительность межоперационного перемещения тары, с. ,

,