Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы, вызывающие изменение технического состояния машинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте КЛАССИФИКАЦИЯ ОТКАЗОВ

Неизбежно происходящие в машине вредные процессы приводят к изнашиванию сопряжений, коррозии, поломкам, разрегулировкам и другим явлениям, в результате которых детали и узлы машины теряют первоначальную точность перемещения, прочность или просто выходят из строя. Машины и оборудование останавливают для проведения плановых и аварийных ремонтов, технических обслуживании с целью восстановления первоначального качества. Помимо этого машины простаивают и по другим причинам: организационным (отсутствие материала, электроэнергии, плохая организация труда и пр.), техническим (смазка, уборка), для замены затупившегося режущего инструмента и т. п. Однако, если первые определяют количественные показатели надежности машины, то вторые характеризуют уровень организации производства, совершенство машины и пр. Для выявления истинного уровня надежности необходимо из общего количества нарушений нормального функционирования и остановок выделить действительно отказовые ситуации. Если при определении надежности учитывать все остановки машин и оборудования, то получим заниженное значение уровня надежности; если только остановки, связанные с ремонтными операциями,— то завышенное. Общий поток нарушений нормального функционирования можно подразделить на отказы, повреждения и сбои. Сбой, как самоустраняющийся отказ, может быть повторяющимся, но не настолько часто, чтобы вызвать остановку машины и необходимость в обслуживающем персонале, или, наоборот, редко встречающимся, но быстро устранимым. Однако, если сбои становятся систематическими, они должны быть отнесены к отказам, так как можно считать, что узел или элемент не выполняет своих функций. Повреждение, как событие, заключающееся в нарушении исправности объекта или его составных частей, может быть вызвано воздействием внешних факторов, превышающих допустимый уровень. Повреждение может быть значительным, но не затрагивать основных функций машины. Задача выявления истинно отказовых ситуаций усложняется тем, что возможны ситуации, когда отказы не имеют отношения к характеристикам надежности объекта или когда в зависимости от выбранных показателей надежности или от режима использования объекта нарушения можно классифицировать и как отказ, и как повреждение. Поломка или нарушение работоспособности могут произойти из-за грубой ошибки оператора, наличия металлических предметов в обрабатываемой древесине, несвоевременной смазки узла трения, неправильного натяжения ременной передачи и т. п., а также при нарушении условий эксплуатации и регламентированных режимов работы.

Из этого вытекает необходимость установления причины перерыва в нормальном функционировании; причем нарушение, вызванное случайными причинами, не характерными для нормальной эксплуатации данной машины, за отказ принимать не следует. Многие операции по техническому обслуживанию машин и оборудования необходимо производить в течение рабочей смены при их остановке. Очевидно, если эти остановки оговорены в технических условиях, их нельзя отнести к категории отказов. Таким образом, учитывая все вышеизложенное, к отказам следует отнести событие, вызванное только причинами, характерными для нормального оговоренного техническими условиями функционирования данной машины, в результате которого она теряет возможность выполнять заданные функции в требуемых пределах и должна быть оставлена для проведения ремонтных работ и не предусмотренных техническими условиями операций с целью устранения возникших дефектов. Признаки (критерии) отказов для каждого вида машин и оборудования должны быть четко оговорены в технической документации. Определению уровня надежности должно предшествовать составление классификатора всех основных явлений в функциональной системе машины. Особенностью технологического оборудования, отличающей его от других механических систем, является то, что помимо выполнения определенных рабочих движений и заданной производительности оно должно обеспечивать требуемую точность обрабатываемых на нем изделий. Машина может потерять работоспособность в двух случаях: когда ее узлы перестают функционировать и когда она в процессе работы не обеспечивает требуемых параметров в заданных пределах (технологическую и геометрическую точность, жесткость, уровень вибраций и шума, равномерность перемещений, расход горючего на единицу пути, превышение содержания окиси углерода в отработанных газах и др.). В связи с этим различают отказы элементов (функционирования) и параметрические отказы (рис. 4.1). Отказы элементов Отказы элементов являются явными и обнаруживаются обычным наблюдением. Это поломки; пластические деформации и разрушение контактирующих поверхностей, сопровождающиеся остановкой машины. Они легко выделяются из общего потока отказов. Различают внезапные и постепенные отказы элементов. В соответствии со стандартом отказ называется внезапным, если он характеризуется скачкообразным изменением одного или нескольких параметров, и постепенным — если изменение постепенное. Кроме того, можно выделить отказы постепенные по развитию и внезапные по проявлению. Возникновение внезапных и постепенных отказов объясняется наличием случайных и систематических причин. В качестве случайных причин могут быть приняты непредусмотренные перегрузки, не выявленные контролем дефекты материала и погрешности изготовления деталей, ошибки обслуживающего персонала. Случайные факторы преимущественно вызывают отказы при действиях в неблагоприятных сочетаниях. К систематическим причинам относятся закономерные явления, вызывающие постепенное накопление повреждений: коррозия, усталость, изнашивание, ползучесть, засорение и др. По причинам возникновения отказы можно также разделить на конструктивные (вызванные недостатками конструкции), технологические (обусловленные несовершенством или нарушениями в технологии изготовления) и эксплуатационные (вызванные неправильной эксплуатацией. В соответствии со своей физической природой отказы бывают связаны с разрушением деталей или их поверхностей (поломки, износ, коррозия) или не связаны с разрушением (ослабление соединений, загрязнение контактов, засорение трубопроводов подачи топлива, смазки и др.). В соответствии с этим отказы устраняют заменой деталей, регулированием или очисткой. По возможности дальнейшего использования объекта отказы разделяют на полные, исключающие возможность работы объекта до их устранения, и частичные, при которых объект может частично использоваться, например, с неполной мощностью, на пониженной скорости подачи, при обработке деталей с более высоким квалитетом по точности. По времени возникновения все отказы можно условно разделить на три группы: приработочные отказы, отказы при нормальной эксплуатации и износовые отказы. Параметрические отказы Параметрические отказы приводят к такому состоянию объекта, при котором он не обеспечивает сохранения в допустимых пределах своих выходных характеристик. При этом машина продолжает функционировать. Такой отказ простым наблюдением за работой машины выявить практически невозможно. Для его обнаружения требуется провести специальные работы по определению выходных параметров численных значений машины. Если момент появления отказа по параметру не был зафиксирован, дальнейшая эксплуатация машины может нанести большой экономический урон, например, вследствие выпуска некачественной продукции. Поэтому большое значение имеет информация о границах работоспособности машины и динамике изменения выходных параметров, которые и являются определяющими при анализе параметрического отказа. Параметрические отказы носят обычно постепенный характер и подразделяются на отказы по технологическим и функциональным параметрам. Отказ по технологическим параметрам определяется назначением машины. Для того чтобы она была работоспособна, ее рабочие характеристики должны находиться в определенных пределах. Когда эти характеристики выходят за установленные пределы, машина начинает работать неудовлетворительно, то есть наступает отказ. К технологическим относятся отказы по критериям точности обработки, шероховатости поверхности, производительности и т. д. Отказ наступает в тот момент, когда численное значение критерия превышает его регламентированную стандартом величину. Отказ по функциональному параметру наступает при выходе одного или нескольких параметров технического состояния объекта за пределы, регламентированные нормативными документами. К отказам этого вида можно отнести превышение установленных норм по уровню шума, содержанию окиси углерода СО в выхлопных газах и др.

ТРЕНИЕ и ИЗНАШИВАНИЕ

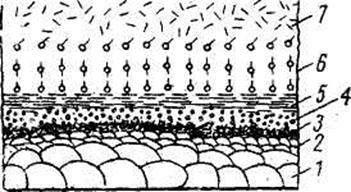

Срок службы механизмов, изделий в принципе ограничивается двумя основными событиями: возникновением постепенных отказов и внезапных отказов. Постепенные отказы происходят в основном вследствие изнашивания деталей. По причине износовых отказов выходит из строя до 90% всех машин. Ежегодные расходы на ТО и восстановительные ремонты машин огромны. Так, например, ТО превышает стоимость изготовления: для самолетов – до 5 раз; для автомобилей - до 6 раз; для станков - до 8 раз; для строительных и дорожных машин - 15 раз. Остановимся подробно на отказах происходящих вследствие изнашивания. Определения Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении. Процесс изнашивания реализуется в паре трения (сопряжение) – совокупность двух подвижно сопряженных поверхностей деталей – и проявляется в постепенном изменении размеров и (или) формы тела. Износ деталей – это результат процесса изнашивания, т.е. величина изношенного материала. Различают внутреннее и внешнее трение. Внешнее трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательной к ним, и сопровождаемое диссипацией энергии. В зависимости от характера относительного перемещения взаимодействующих деталей различают трение скольжения и трение качения. Трение скольжения – трение движения двух твердых тел, при котором скорости тел в точках касания различны по величине и (или) направлению. Примеры: тормозные колодки, поршень – зеркало цилиндра, коленчатый вал – цапфа. Трение качения – трение движения двух твердых тел, при котором скорости тел в точках касания одинаковы по величине и направлению. Примеры: детали подшипников качения, автомобильное колесо – дорога, жел.дорожн. колесо – рельс. Экспериментально установлено, что большая часть энергии, выделяющейся при трении, переходит в тепло (до 99%) и ничтожная доля поглощается материалом трущейся пары, вызывая структурные и иные превращения в его поверхностном слое, включая его разрушение с образованием частиц износа. В свою очередь, тепловыделение при трении приводит к повышению температуры трущихся тел, которая в сильной степени влияет на интенсивность изнашивания. Современная наука о трении не располагает базовой физической закономерностью, объясняющей природу трения. Для объяснения сил трения скольжения и качения привлекаются механические, физические и химические связи и реакции, могущие иметь место в контакте трущихся тел. В современной механике машин для определения силы трения скольжения используется формула Амонтона Для уменьшения трения и износа в зону контакта тел вводится смазочный материал. В зависимости от наличия смазочного материала различают трение без смазочного материала и трение со смазочным материалом. Прежде чем рассматривать виды трения рассмотрим структуру поверхностного слоя металла и покрывающих его слоев. 1- металл с исходной структурой; 2- наклепанный материал; 3- слой окислов; 4- адсорбированный слой газов; 5- адсорбированный слой воды; 6- поверхностно-ориентированный слой полярных молекул смазочного материала; 7- слой жидкой смазки.

В зависимости от присутствия тех или иных слоев (1-7) могут реализовываться следующие режимы трения: - ювенильное трение; - трение при граничной смазке; - жидкостное трение. Ювенильное трение Трение двух тел, полностью лишенных любой среды, отличной от основного и наклепанного слоя материала (это все, что выше слоя 2). Условия для такого режима могут возникнуть лишь в космосе или в специальной вакуумной лабораторной установке. Характеризуется колоссальным износом и потерями на трение. Трение при граничной смазке – поверхности сопряженных тел разделены слоем смазочного материала весьма малой толщины (от толщины одной молекулы до 0,1 мкм). Наличие граничного слоя или граничной пленки снижает силы трения по сравнению с трением без смазочного материала от 2 до 10 раз и уменьшает износ сопряжений в сотни раз. Все масла способны адсорбироваться на металлической поверхности. Прочность пленки зависит от наличия в ней активных молекул, качества и количества последних. Почти все смазочные масла образуют на металлической поверхности граничную фазу квазикристаллической структуры толщиной до 0,1 мкм, обладающую более или менее прочной связью с поверхностью и продольной когезией. При наличии относительно толстой масляной прослойки между поверхностями трения переход от ориентированной структуры масла к неориентированной совершается скачком. Молекулы смазочного материала ориентируются перпендикулярно к твердой поверхности, что позволяет представить для наглядности граничную пленку в виде ворса. При взаимном перемещении поверхностей трения «ворсинки» как бы изгибаются в противоположные стороны. На самом же деле происходит сдвиг с перекосом квазикристаллической структуры пленки. Сопротивление ее скольжению в таком состоянии несколько повышено. Смазочный материал в граничном слое анизотропен, в тангенциальном направлении молекулярные слои легко изгибаются и при толщине слоя больше некоторой критической величины скользят друг по другу; по нормали к твердой поверхности пленка обладает высоким сопротивлением сжатию; ее несущая способность исчисляется не менее 1000 Н/мм2. Деформация сжатия пленки в довольно высоком интервале не выходит за пределы упругости. Механизм трения при граничной смазке представляется в следующем виде. Под нагрузкой происходят упругая и пластическая деформации на площадках контакта, под которыми здесь следует понимать площадки наиболее близкого прилегания поверхностей, покрытых граничной пленкой смазочного материала, вплоть до мономолекулярного слоя. На площадках контакта может произойти взаимное внедрение поверхностей без нарушения целостности смазоной пленки. Сопротивление движению при скольжении складывается из сопротивления сдвигу граничного слоя и сопротивления «пропахиванию» поверхностей внедрившимися объемами. Кроме того на площадках контакта, подвергнутых наиболее значительной пластической деформации, и в местах с высокими местными температурами может произойти разрушение смазочной пленки с наступлением адгезии обнажившихся поверхностей и даже схватывание металлов на микроучастках. Это вызывает дополнительное сопротивление движению. Благодаря подвижности молекул смазочного материала на поверхности трения адсорбция протекает с большой скоростью, что сообщает смазочной пленке свойство «самозалечиваться» при местных ее повреждениях. Это свойство играет большую роль в предупреждении лавинного процесса схватывания. Невозобновляемая граничная пленка по мере возрастания пути трения изнашивается, масло из пленки адсорбируется на продукты изнашивания и уносится с поверхности трения; происходит сублимация пленки и удаление масла в атмосферу. Окисление пленки способствует дезориентации структуры и разрушению ее. Жидкостное трение характеризуется тем, что поверхности трения в зоне наибольшего сближения разделены слоем жидкого смазочного материала (масла), превышающим сумму шероховатостей поверхностей контакта. Давление в смазочном слое (несущий слой) уравновешивает внешнюю нагрузку. При жидкостном трении сопротивление движению определяется внутренним трением (вязкостью) масла и складывается из сопротивления скольжению его слоев по толщине смазочной прослойки. Этот режим трения является оптимальным для узла трения с точки зрения потерь энергии, долговечности и износостойкости. Сила трения не зависит от природы сопрягаемых поверхностей. Коэффициент жидкостного трения составляет 0,001 … 0,005. Существуют два способа создания давления в несущем слое. Первый способ. Специально предусмотренный насос создает гидростатическое давление, достаточное для разделения поверхностей трения (гидростатические опоры). Второй способ. Избыточное давление в смазочном слое создается за счет гидродинамического эффекта, возникающего между сопряженными поверхностями опоры при клиновидной форме зазора, определенных значениях вязкости масла и относительной скорости скольжения. Сущность эффекта состоит в том, что благодаря вязкости масло увлекается вращающейся цапфой в клиновидный зазор, при этом внутреннее трение затрудняет истечение жидкости через зазор и в слое возникает избыточное давление. Это давление возрастает с увеличением скорости вращения цапфы и при некоторой ее величине, приподнимая цапфу и уравновешивая внешнюю нагрузку, обеспечивает режим жидкостного трения в подшипнике. В большинстве случаев в сопряжениях наблюдается смешанное трение. Более 70% смазываемых узлов трения работают в условиях смешанного трения.

Изнашивание

При относительном перемещении двух поверхностей в области их контакта возникают механические и молекулярные связи, сопровождающиеся тепловыми, окислительными и другими эффектами. Возникновение и разрыв этих связей приводит в конечном счете к разрушению микрообъемов поверхности и их удалению, т.е. износу. Современные представления о природе изнашивания базируются на факте дискретности контакта шероховатых тел (зеркало до 13%). Различают фактическую площадь контакта Sф и номинальную площадь контакта SН. SН = а*в; Sф = (0,1…1,0%) SН. Поэтому фактическое контактное давление на пятнах контакта во много раз выше номинального. Процесс изнашивания реализуется на отдельных пятнах фактического контакта. Дискретность контакта при изнашивании поверхностей позволяет расчленить процесс на единичные акты, представив их в виде условных моделей взаимодействия единичной жесткой микронеровности (индентора) с гладкой упруго-пластичной поверхностью. Виды фрикционных связей представлены в таблице 1.

Основными характеристиками, определяющими вид фрикционной связи, являются глубина внедрения индентора h, его радиус R, а также градиент механических свойств по глубине d τ / dh, где τ – сопротивление сдвигу. Условием внешнего трения является положительный градиент свойств. Число циклов до разрушения микрообъема поверхностного слоя зависит от характера деформирования. При этом износ может быть объяснен следующими причинами: 1 – фрикционная усталость; 2 – малоцикловая фрикционная усталость; 3 – микрорезание; 4 – усталостное разрушение пленок; 5 – образование и разрушение мостиков сварки.

Классификация видов изнашивания

Процесс трения и изнашивания деталей машин отличается большой сложностью. Он сопровождается не только механическими явлениями, но также и тепловыми, физическими и химическими превращениями. Поэтому, несмотря на то, что изучение этих явлений ведется давно, до сих пор нет единой классификации видов изнашивания. Известны классификации М.М. Хрущева, И. В. Крагельского, В.И. Костецкого, Тейбора, Боудена и др. Они отличаются различным подходом к процессу трения и изнашивания. В общем машиностроении наибольшее распространение получила классификация М.М. Хрущева. По М.М. Хрущеву различают три вида изнашивания: 1. Механическое; 2. Молекулярно-механическое; 3. Коррозионно-механическое. Механическое изнашивание – процесс разрушения поверхностей трения деталей, сопровождающийся деформированием (упругим, пластическим) металла поверхностного слоя без существенных физико-химических изменений. Различают несколько подвидов механического изнашивания: а – абразивное изнашивание; б – усталостное изнашивание; в – изнашивание при пластическом и хрупком разрушении поверхностей трения; г – кавитационное изнашивание. Абразивное изнашивание происходит под воздействием абразивов. Различают несколько подвидов абразивного изнашивания: - абразивными частицами, внедрившимися в мягкую поверхность (при наличии в смазочном материале частиц абразива закаленная шейка вала изнашивается более интенсивно, чем вкладыш, частицы абразива, внедрившиеся в мягкую поверхность вкладыша, производят многократное царапающее действие шейки вала, приводящее к изменению формы и размеров шейки; - изнашивание абразивными частицами, находящимися в абразивной среде (износ деталей ходовой части гусеничных тракторов при работе на песчаном грунте, износ рабочих органов с/х и л/х машин при резании грунта, то же – дорожных землеройных машин и т.п.), втулки рессор; - абразивная эрозия – изнашивание под действием быстро движущихся частиц в потоке жидкости или газа (разрушение поверхности «размывание»), скорость эрозии зависит от характера абразивных частиц, скорости движения жидкости или газа и коррозионной агрессивности жидкости или газа, этот вид изнашивания характерен для деталей дизельной топливной аппаратуры (износ отсечных кромок плунжеров и гильз, гидроаппаратуры и т.п.). Интенсивность абразивного изнашивания в большой степени зависит от степени превышения микротвердости абразивной частицы по отношению к твердости материала детали. Так, если твердость частицы На соизмерима с твердостью металла детали Нм (На ≈ Нм), то абразивные частицы лишь разрушают окисную пленку (рис. а) на поверхности металла, что активизирует процесс изнашивания другого вида – коррозионно-механическое. Если На > Нм (На = 1,7 Нм), то абразивная частица пластически деформирует («оттесняет») поверхностный слой металла (рис. б). При На > 1,7 Нм абразивная частица внедряется острой гранью в поверхность, производя микрорезание (рис. в). По данным Хрущева М.М. для чистых металлов и термически необработанных сталей существует линейная зависимость между их твердостью и износостойкостью ε = b Нм. Для термически обработанных сталей износостойкость поверхности с увеличением твердости также возрастает, но в меньшей степени. Экономически целесообразно повышать твердость материала по сравнению с твердостью абразива не более, чем в 1,3 раза. При дальнейшем повышении твердости эффект резко снижается, поверхность становится хрупкой и разрушается при динамических нагрузках. Основными мероприятиями по борьбе с абразивным изнашиванием являются: - подбор материалов пар трения с высокой поверхностной твердостью; - предохранение трущихся поверхностей от абразивных частиц; - своевременное удаление продуктов износа из зоны трения.

Кавитационное изнашивание. Кавитация дословно означает полость, пустота. Под кавитацией понимают явление образования в движущемся по поверхности твердого тела потоке жидкости полостей в виде пузырей, наполненных парами, воздухом или газами, растворенными в жидкости и выделившимися из нее. Это явление обусловлено следующим. В движущемся с большой скоростью потоке при его сужении и наличии препятствий на его пути давление может упасть до значения, соответствующего давлению парообразования при данной температуре. При этом, в зависимости от сопротивления жидкости растягивающим усилиям, может произойти разрыв, нарушение сплошности потока. Образующаяся пустота заполняется паром и газами, выделившимися из жидкости. Воздух, вовлекаемый в поток, облегчает возникновение кавитации. Образовавшиеся парогазовые пузыри размерами порядка десятых долей миллиметра, перемещаясь вместе с потоком, попадают в зоны высоких давлений. Пар конденсируется, газы растворяются и в образовавшиеся пустоты с большим ускорением устремляются частицы жидкости; происходит сопровождаемое ударом восстановление сплошности потока. Киносъемка показала, что кавитационный пузырек может вырасти за 0,002 с до 6 мм в диаметре и полностью разрушиться за 0,001 с. По данным В. Я. Карелина, при определенных типах кавитации на площади в 1 см2 в течение 1 с могут образоваться и разрушиться более 30 млн кавитационных пузырьков. Гидродинамическая кавитация наблюдается в трубопроводах, в гидромониторах и в потоках, обтекающих лопатки центробежных, пропеллерных насосов и лопасти гидравлических турбин и гребных винтов. Явление кавитации вызывает вибрации, стуки и сотрясения, что приводит к расшатыванию крепежных связей, обрыву болтов, смятию резьб, фрикционной коррозии стыков, нарушению уплотнений и усталостным повреждениям. Кавитация понижает КПД машин и гребных винтов и вызывает непосредственное разрушение поверхностей деталей в зоне ее действия. Она способствует закоксовыванию распылителей форсунок двигателей внутреннего сгорания.

Труднообтекаемая форма и неровности поверхностей, включая неровности, образовавшиеся по причине кавитационного изнашивания, служат причиной образования вихрей и отставания струй от стенок рабочих каналов, что способствует возникновению или усилению кавитации. Предпосылки для наступления и протекания кавитационного изнашивания следующие. При замыкании до полного исчезновения парогазовых пузырей у поверхности детали последняя подвергается микроскопическим гидравлическим ударам (рис. 4.6). Из нескольких миллионов образовавшихся кавитационных пузырьков примерно один из 30 тыс. участвует в разрушении. Под действием ударов поверхность металла начинает деформироваться и подвергаться наклепу; появляются линии сдвига и происходит как бы своеобразное травление с выявлением границ отдельных зерен. Многократно повторяющиеся удары вызывают разупрочнение и перенаклеп материала на отдельных микроучастках, сопровождающиеся возникновением очагов разрушения в виде трещин. Разрушается прежде всего менее прочная структурная составляющая (в сталях —феррит, в чугунах — графитовые включения). Затем может последовать выкрашивание и более прочных составляющих. Разрушение развивается в пределах зерен или по их границам в зависимости от соотношения прочности зерен и связи между ними. Коррозия играет существенную роль в процессе кавитационного изнашивания. Например, в морской воде интенсивность изнашивания намного выше, чем в пресной при прочих равных условиях. Однако механическим воздействиям принадлежит основная роль, о чем свидетельствует низкая кавитационная стойкость лакокрасочных, цинковых и алюминиевых покрытий, имеющих малую механическую прочность, эбонита и плексигласа, являющихся коррозионно-стойкими неметаллическими материалами. Скорость кавитационного изнашивания может быть в сотни раз и более выше скорости коррозионного разрушения поверхностного слоя. Предупредить кавитацию можно, проектируя гидромеханическую систему так, чтобы во всех точках потока давление не опускалось ниже давления парообразования. Однако возможность кавитации всегда следует учитывать. Интенсивность кавитационного изнашивания зависит от температуры, свойств жидкости и материала деталей. Влияние вязкости незначительно. С увеличением поверхностного натяжения изнашивание происходит более интенсивно. Введение в воду веществ, образующих и способствующих образованию эмульсий (масла и эмульгаторы), понижает поверхностное натяжение жидкости и снижает кавитационное изнашивание. Наибольшая интенсивность изнашивания наблюдается в воде с температурой 50°С. Кавитационная стойкость материала определяется его составом и структурой. Повышение содержания углерода в углеродистой стали увеличивает ее стойкость. Однако при содержании углерода 0,8% и более она начинает падать. Пластинчатый перлит более стоек, чем зернистый. Введение никеля и хрома в сталь повышает ее стойкость за счет снижения количества феррита, увеличения степени дисперсности и др. Шаровидная форма графита благоприятна. Наиболее стойким является низколегированный чугун (1% Ni, 0,3% Mo) с шаровидным графитом. Закалка с нагревом ТВЧ, цементация, поверхностное упрочнение, в том числе твердые наплавки, сообщают стали значительную кавитационную стойкость. То же относится к хромовому покрытию при достаточной его толщине (около 40 мкм) и сплошности (молочный хром). При малой толщине (менее 20 мкм) разрушение происходит под слоем хрома; существенную роль играет прочность основания. Латунь благодаря своей вязкости стойка к кавитационному изнашиванию. Сравнительно хорошей кавитационной стойкостью обладает резиновое покрытие. Вибрационная кавитация. При колебании твердого тела относительно жидкости или жидкости относительно твердого тела давление в жидкости на границе раздела жидкости и твердого тела может уменьшиться и вызвать образование кавита-ционных пузырей. Условия кавитации зависят от внешнего давления на систему и насыщенности жидкости воздухом. Вибрационную кавитацию могут вызвать звуковые колебания, особенно ультразвуковые. Звуковые волны ускоряют окислительно-восстановительные реакции, вызывают внутримолекулярные перегруппировки веществ, усиливают диспергирование, ускоряют процессы мойки и обезжиривания поверхностей и вызывают коагуляцию мелких частиц. При вибрации не исключается кавитация в тонком смазочном слое между поверхностями, которая может привести к выкрашиванию материала подшипников скольжения, зубьев колес и поверхностей других деталей. Вибрационная кавитация проявляется в двигателях внутреннего сгорания, особенно на наружных поверхностях гильз вследствие их колебаний от ударов поршня. Износ от кавитации наружной поверхности гильзы может быть в

3—4 раза больше, чем износ внутренней поверхности от действия поршневых колец. На рис. 4.7 показана наружная поверхность гильзы двигателя, изношенная на глубину до 5 мм за 500 ч работы. Колебания, возбуждаемые гильзой, передаются жидкостью на противоположную стенку блока двигателя и вызывают кавитаци-онные повреждения (С. П. Козырев). Большую опасность представляет кавитационное разрушение опорных поясков гильз и блока цилиндров, что приводит к проникновению охлаждающей жидкости в полость цилиндра и в картер двигателя. Эрозионное изнашивание. Эрозия в широком понятии — процесс поверхностного разрушения вещества под воздействием внешней среды. В машиностроении эрозия имеет более узкое понятие — разрушение поверхности материалов вследствие механического воздействия высокоскоростного потока жидкости, газа или пара. Разрушение металлов под действием электрических зарядов также относится к эрозии. Л. А. Урванцев подразделяет эрозию на газовую, кавитационную, абразивную и электрическую. Каждый вид эрозии имеет подвиды, которые являются сочетанием отдельных видов, например, газовая эрозия может быть газоабразивной, газоэлектрической и т. д. Эрозионное воздействие высокоскоростного потока жидкости, газа или пара слагается из трения сплошного потока и его ударов о поверхность. В результате трения происходит расшатывание и вымывание отдельных объемов материала. Вообще говоря, скорость изнашивания в этом случае мала. Большая роль принадлежит динамическому действию потока или струи. В зависимости от свойств материала возможны вырывы отдельных объемов или групп зерен с неблагоприятной ориентацией в отношении приложенных сил. В пластичных материалах, обладающих способностью к наклепу, вначале накапливаются микропластические деформации отдельных участков, а когда способность к упрочнению исчерпается, эти участки разрушаются, вымываются. Жидкость, внедряющаяся при ударах в образовавшиеся микротрещины, ведет себя подобно клину, раздвигая стенки трещины. Эрозия в начальный период на гладкой поверхности развивается весьма медленно, но после появления пораженных мест усиливается. Это можно объяснить повышением хрупкости поврежденного поверхностного слоя в связи с накоплением микротрещин, расклинивающим действием жидкости и усилением ударного действия из-за большого вихреобразования у поверхности.

Разрушению от эрозии часто подвергаются рабочие (отсечные) кромки золотников гидравлических агрегатов. Струи топлива, проникая во время отсечки с большой скоростью в зазор между цилиндрическими поверхностями золотника и втулки, разрушают металл у рабочей кромки. Это случай щелевой эрозии, которой подвержены клапаны запорных и регулирующих устройств гидравлических и паровых систем. Эрозия может возникнуть под воздействием жидкометаллических теплоносителей в энергетических установках. Такие теплоносители могут оказать сильное эрозионно-коррозионное воздействие на те или иные компоненты жаропрочных сталей. Эрозионному изнашиванию подвержены стальные и чугунные поршневые кольца авиационных двигателей (рис. 4.8). Кольцо скользило по хромированной поверхности восстановленного при ремонте зеркала цилиндра. Из-за плохой прирабатываемости колец не обеспечивается достаточное их прилегание к стенкам цилиндра, происходит прорыв газов и интенсивный местный нагрев рабочей поверхности кольца. Наиболее размягченные частицы металла отрываются и уносятся потоком газов. Более стойкие структурные составляю

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 979; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.017 с.) |

. Здесь N – сила нормального давления, f – коэффициент трения скольжения. Кроме того, экспериментально исследуется зависимость f от различных факторов: v, t0, Ra, свойств материалов трущейся пары, НВ.

. Здесь N – сила нормального давления, f – коэффициент трения скольжения. Кроме того, экспериментально исследуется зависимость f от различных факторов: v, t0, Ra, свойств материалов трущейся пары, НВ.