Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір та обгрунтування обладнення і джерел живленняСодержание книги

Поиск на нашем сайте

Рисунок 2.1 — Схема наплавлення у середовищі вуглекислого газу: 1 – мундштук; 2 – електродний, дріт. 3 – мундштук; 4 – наконечник. 5 – сопло; 6 – деталь; 7 – наплавлений шар; 8 – зварювальна ванна рідкого металу; 9 – електрична дуга.

Механізоване зварювання і наплавлення в середовищі вуглекислого газу. Цей спосіб значною мірою відрізняється від інших способів відновлення деталей - не потрібно ні флюсів, ні електродних покрить. При цьому в зону наплавлення через сопло пальника надходить вуглекислий газ, який захищає рідкий метал від контакту з киснем і азотом повітря (рис. 2.1). Вуглекислий газ надійно ізолює зону наплавлення від навколишнього середовища і забезпечує одержання наплавленого металу високої якості з мінімальною кількістю пор і окислів. Зварювальний дріт безперервно подається у зону наплавлення. Струм до дроту підводиться через наконечник, розміщений у середині мундштука. Під дією високої температури електричної дуги на поверхні деталі утворюється рідка ванна, в якій перемішуються метали електрода і деталі. Однак у процесі наплавлення частина вуглекислого газу попадає в зону горіння електричної дуги і піддається дисоціації. Кисень, що утвориться при цьому, може викликати окислювання металу. 2СО2 ↔ 2СО + О2. Під час наплавлення високовуглецевої сталі окислення відбувається від взаємодії вуглекислого газу і кисню з залізом:

Fe + CO2 ↔ FeO + CO; 2Fe + O2 ↔ 2FeO.

Для того щоб виключити появу окислів при наплавленні і зварюванні деталей у середовищі вуглекислого газу, застосовують електродний дріт з підвищеним вмістом елементів розкислення (кремнію і марганцю), за допомогою яких відбувається розкислення наплавленого металу й видалення окислів із зварювальної ванни:

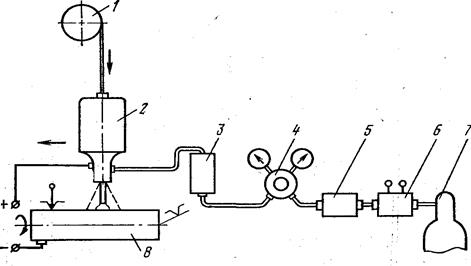

2FeO + Si = 2Fe + SiO2; FeO + Mn = Fe + MnO. При наплавленні використовують токарний верстат, у патрон якого встановлюють деталь, а на супорті кріплять наплавлювальну головку. Подача вуглекислого газу в зону наплавлення здійснюється за схемою (рис. 13): балон з вуглекислим газом – підігрівник – осушувач – понижуючий редуктор – витратомір – пальник. При виході з балона СО2 за рахунок різкого розширення переохолоджується. Щоб підігріти CO2, його пропускають через електричний підігрівник. Воду, що міститься у вуглекислому газі, видаляють за допомогою осушувача, який являє собою патрон, наповнений зневодненим мідним купоросом чи силікагелем. Тиск газу знижують за допомогою кисневого редуктора, а витрату його контролюють ротаметром.

Рисунок 2.2 – Принципова схема установки для електродугового наплавлення в середовищі вуглекислого газу: 1 – касета з дротом; 2 – наплавлювальний апарат; 3 – ротаметр; 4 – редуктор: 5 – осушувач; 6 – підігрівник; 7 – балон із вуглекислим газом; 8 – деталь

Таблиця 2.1 – Технічні характеристики обладнання для наплавлення в середовищі вуглекислого газу

Недостатня кількість вуглекислого газу у зоні наплавлення призводить до появи пор у наплавленому шарі. Витрата вуглекислого газу в залежності від діаметра електрода наведена у табл. 2.2. Таблиця 2.2 – Витрата вуглекислого газу в залежності від діаметра електрода

Обираємо установку УД-209М з джерелом живлення ВДУ-504-1.

1 – станина, 2 – обертач, 3 – пульт, 4 – мундштук, 5 – каретка, 6 – механізм подачі, 7 – газовідсмоктувач, 8 – піноль.

ШЛІФУВАННЯ

Чорнове шліфування: Обираємо верстат для шліфування 3А110А Визначаємо круг для шліфування: 63C60П5СМ1К6 Визначаємо швидкість шліфувального круга: 35 м/хв

ПП 250х32х6 63С 60П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ 2424-83.

В якості абразивних зерен – абразивні зерна корунда зеленого.

Визначаємо дійсну швидкість круга,

Визначаємо швидкість обертання заготовки: Колова швидкість

Визначаємо поперечну подачу круга. Поперечна подача круга задається: Визначаємо повздовжню подачу на оберт деталі

Визначаємо швидкість повдовжнього ходу стола.

Визначаємо ефективну потужність при поздовжньому шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 10.9 – коефіцієнти для визначення потужності при поздовжньому шліфуванні

ККД верстату – b – ширина шліфування Визначаємо основний час для дефекту

Де:

h – припуск на сторону, 1,0 мм

Приймаємо K – коефіціент точності. К = 1,4 при чистовому шліфуванні

Чистове шліфування Обираємо верстат для шліфування 3А110А Визначаємо круг для шліфування: 63C25П5СМ1К6 Визначаємо швидкість шліфувального круга: 35 м/хв

ПП 250х32х6 63С 25П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ 2424-83. В якості абразивних зерен – абразивні зерна корунда зеленого.

Визначаємо дійсну швидкість круга,

Визначаємо швидкість обертання заготовки: Колова швидкість

Визначаємо поперечну подачу круга. Поперечна подача круга задається: Визначаємо повздовжню подачу на оберт деталі

Визначаємо швидкість поздовжнього ходу стола.

Визначаємо ефективну потужність при поздовжньому шліфуванні периферії круга для зовнішнього шліфування.

Таблиця 10.11 – коефіцієнти для визначення потужності при поздовжньому шліфуванні

ККД верстату –

Визначаємо основний час для дефекту

де:

h – припуск на сторону, 1,0 мм

Приймаємо K – коефіціент точності. К = 1,4 при чистовому шліфуванні

4. Розрахунок шліцешліфувальної операції Попереднє шліфування Обираємо верстат для шліфування: шліцешліфувальний 3451 Визначаємо круг для шліфування: 63C60П5СМ1К6 Визначаємо швидкість шліфувального круга: 35 м/хв ТП 125х32х6 63С 60П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ 2424-83. В якості абразивних зерен – абразивні зерна корунда зеленого.

Визначаємо дійсну швидкість круга,

Визначаємо швидкість обертання заготовки: Колова швидкість

Визначаємо швидкість повзучого ходу стола.

Визначаємо ефективну потужність при шліфуванні периферією круга з поздовжньою подачею

Таблиця 10.12 – коефіцієнти для визначення потужності

ККД верстату – d– діаметр шліфування. Визначаємо основний час для дефекту

де:

h – припуск на сторону 1 мм

Приймаємо K – коефіцієнт точності. К = 1,4 при чистовому шліфуванні

Остаточне шліфування Обираємо верстат для шліфування: шліцешліфувальний 3451 Визначаємо круг для шліфування: 63C60П5СМ1К6 Визначаємо швидкість шліфувального круга: 35 м/хв ТП 125х32х6 63С 60П 5 СМ1 К6 35 м/хв. А 1кл ГОСТ 2424-83. В якості абразивних зерен – абразивні зерна корунда зеленого.

Визначаємо дійсну швидкість круга,

Визначаємо швидкість обертання заготовки: Колова швидкість

Визначаємо швидкість повзучого ходу стола.

Визначаємо ефективну потужність при шліфуванні периферією круга з поздовжньою подачею

Таблиця 10.13 – коефіцієнти для визначення потужності

ККД верстату – d– діаметр шліфування. Визначаємо основний час для дефекту

Де:

h – припуск на сторону 1 мм

Приймаємо K – коефіцієнт точності. К = 1,4 при чистовому шліфуванні

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 287; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.232.71 (0.01 с.) |

Рисунок 2.3- Загальний вигляд верстата УД–209М

Рисунок 2.3- Загальний вигляд верстата УД–209М  .

.

:

:

, приймаємо

, приймаємо  .

.

– діаметр заготовки 30 мм

– діаметр заготовки 30 мм

. Так, як обробка чорнова, то приймаємо що

. Так, як обробка чорнова, то приймаємо що  мм/хід стола.

мм/хід стола.

Приймаємо 0,3

Приймаємо 0,3

мм/об

мм/об

– висота круга, 32 мм,

– висота круга, 32 мм, – загальна довжина ходу стола, 35 мм

– загальна довжина ходу стола, 35 мм – діаметр дефекту, 30 мм

– діаметр дефекту, 30 мм

Приймаємо 0,3

Приймаємо 0,3

мм/хід стола. – поперечна подача круга задається межах

мм/хід стола. – поперечна подача круга задається межах

(2.11.22)

(2.11.22)

(2.11.23)

(2.11.23)