Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Задачи и проблемы управления многопродуктовыми запасами.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В предыдущих пунктах были рассмотрены различные модели управления запасами. Однако большинство рассмотренных там моделей управления предназначено в основном для управления запасами одного типа. В реальных же условиях почти всегда приходится хранить много различных видов продукции. Так в больших универсальных магазинах приходится хранить от 5 до 12-15 тыс. видов продукции, на средних оптовых базах - от 3 до 25 тыс. видов продукции, а на больших оптовых базах – до 100 тыс. видов продукции. Процессы доставки, приема, контроля, размещения и хранения различной продукции оказываются связанными между собой. Организовать независимое управление по каждому виду продукции при большом ее ассортименте практически невозможно, поскольку в этом случае могут возникать ситуации, когда привезенную продукцию нельзя разместить из-за ограниченного объема склада, или же количество поставок будет недопустимо большим. Причем интервалы времени между поставками не должны быть меньше некоторой величины, определенной условиями работы склада. Это связано с тем, что принятие, проверка, оформление и размещение в течение малого интервала времени слишком большого количества продукции может быть затруднено или просто невозможно. Поэтому поставки продукции должны быть ограниченными и осуществляться такими группами, состоящими, как правило, из различной продукции, чтобы общая стоимость, вес и объем поставляемой в группе продукции не превышали заданных величин, которые определяются условиями работы склада. Значительные затруднения при управлении многопродуктовыми запасами вызывают также изменения спроса и его колебания, которые являются случайными и могут существенно различаться для различных видов продукции. Случайный характер изменений и колебаний спроса и наличие такого большого количества видов хранимой на складе продукции делает невозможным использование описанных выше моделей. Кроме того, эти факторы представляют серьезнейшую проблему для разработки и методов управления запасами, поскольку практически все известные методы оптимизации при таких размерностях, наличии общих ограничений и присутствия случайных величин не обеспечивают устойчивого и надежного определения требуемых параметров управления. Для управления запасами в таких условиях приходится использовать эвристические алгоритмы. Подобных алгоритмов может быть предложено достаточно большое количество. В связи с этим весьма полезной была бы процедура, позволяющая сравнивать эффективность работы таких алгоритмов и выбирать из них наиболее подходящий для каждой конкретной ситуации. Более подробно о такой процедуре будет сказано далее в этом пункте. Сложность задач управления многопродуктовами запасами и условия, в которых осуществляется управление, предъявляют особые требования к системам управления запасами и используемым в них алгоритмам. Среди таких требований следует выделить следующие: 1. В системе управления должен быть организован удобный ввод, эффективная обработка и представление информации для анализа и контроля за работой склада. 2. В системе управления должна быть обеспечена возможность сбора и обработки необходимой статистической информации, которая может использоваться как для выбора параметров управления, так и для оценки эффективности используемых алгоритмов управления. 3. В системе управления должна быть обеспечена возможность оперативного проведения расчетов требуемых параметров управления. 4. Алгоритмы, используемые в системе управления, должны быть адаптивными, т. е. обладающими возможностью работы при изменении параметров управления в достаточно широких диапазонах. 5. В системе управления должна быть предусмотрена возможность определенной корректировки алгоритмов в случае ее неэффективной работы. Под параметрами процессов управления здесь понимается такая исходная информация, которая либо незначительно меняется в процессе управления, либо ее заметные изменения происходят в течение значительного времени. К таким параметрам можно отнести, например, цены, по которым закупается продукция, стоимость оформления и доставки заказа, средний спрос за небольшой интервал времени (не текущие значения) и т. д. Рассмотрим один из простейших методов управления многопродуктовыми запасами, который состоит из следующих этапов: А, В, С анализ. Количество видов продукции, реально хранящейся на складах, как уже отмечалось выше, достаточно велико, что весьма затрудняет как создание алгоритмов управления, так и их реализацию. Многочисленные исследования и анализ работы самых разных складов показали [13], что оборот 15-20% видов продукции, находящейся на складе, приносит до 75-80% дохода, оборот 30-35% видов продукции приносит 15-20% дохода, а оборот оставшихся 45-55% видов продукции приносит лишь 3-8% дохода. В связи с результатами этих исследований очень часто при управлении многопродуктовыми запасами всю продукцию разбивают на такие группы и используют различную стратегию управления в каждой из этих групп. Группу, в которую входит 15-20% видов продукции, а оборот приносит до 75-80% дохода, называют группой А. Группу, в которую входит 30-35% видов продукции, а оборот приносит до 15-20% дохода, называют группой В, а оставшуюся группу продукции относят к группе С. При управлении многопродуктовыми запасами стремятся обеспечить, чтобы на складе постоянно в наличии была продукция группы А. Для этого создают резервы продукции этой группы, и ее запасы регулярно пополняют. Запасы продукции группы В стремятся пополнять регулярно, но по возможности, а их резервов не создают. Запасами продукции группы С практически не управляют, а пополняют при пополнении продукции групп А и В и то только при наличии возможностей. Это позволяет существенно снизить размерность задачи и организовать более качественное управление наиболее доходной продукцией.

Согласно современному пониманию маркетинг представляет собой систему организации и управления всеми сторонами деловой активности предприятия – от идеи создания нового товара и использования соответствующей технологии производства до доставки товаров потребителям и их послепродажного обслуживания. Маркетинговая деятельность должна обеспечить: - надежную, достоверную и своевременную информацию о рынке, структуре и динамике конкретного спроса, вкусах покупателей, т.е. информацию о внешних условиях функционирования предприятия или фирмы; - создание и организацию производства таких товаров, которые более полно удовлетворяли бы требованиям рынка, чем товары конкурентов; - оказание определенного воздействия на потребителей, на спрос, на рынок посредством рекламы, выставок, презентаций и т.д. Основной целью проведения маркетинга на предприятиях является обеспечение рентабельной деятельности предприятия, т.е. его прибыльной работе на определенном промежутке времени. В основе деятельности производителей, работающих в рыночных условиях на основе идей маркетинга, лежит принцип производить только то, что требуют рынок и потребители. Исходным принципом, также лежащим в основе маркетинга, является удовлетворение человеческих нужд, запросов и потребностей. В связи с этим сущность маркетинга состоит в производстве только той продукции, которая, безусловно, найдет сбыт и потребителей. Нельзя навязывать покупателю «нежелательную» для него продукцию. Это может привести к резкому изменению (обычно падению) спроса на «навязываемую» продукцию в самый неподходящий для производителя момент времени. Из сущности маркетинга можно выделить следующие основные принципы работы: - необходимо нацеливать свою деятельность на достижение конечного практического результата в производстве и реализации продукции; - необходимо концентрировать исследовательские, производственные и сбытовые усилия на основных направлениях деятельности, выбранных с учетом маркетинговых исследований; - нацеливать деятельность предприятия не на сиюминутные успехи, а на долговременную и эффективную работу. Далее у Коляна до 28 включительно

Все что есть уже написано выше Все что есть уже написано выше Ситуационный анализ. Ситуационный анализ обычно проводится 1 или 2 раза в год и позволяет оценить деятельность предприятия практически во всех областях. Ситуационный анализ позволяет: - оценить прошлую деятельность предприятия; - рассмотреть и проанализировать достижения и неудачи в деятельности предприятия, вскрыть причины неудач и выявить «слабые и сильные» стороны предприятия; - установить компетентность сотрудников и эффективность их деятельности, а также ответить на многие другие вопросы. Проведение ситуационного анализа проходит, как правило, в несколько этапов. На первом этапе собираются ответы на несколько групп вопросов, типовые наборы которых приводятся в литературе [ ]. Один из таких наборов приведен в Приложении 1. На втором этапе анализируются полученные ответы на эти вопросы, и уже на их основе оценивается прошлая деятельность предприятия, анализируются достижения и неудачи в деятельности предприятия, вскрываются причины неудач, выявляются «слабые и сильные» стороны предприятия и исследуются другие аспекты деятельности предприятия.

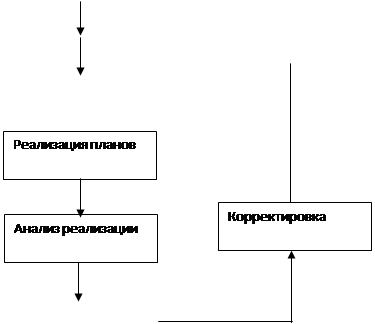

Рис. 1.4.1. Схема планирования деятельности предприятия. На третьем этапе оценивается возможность достижения поставленных ранее целей. Если возможность достижения поставленных ранее целей не подтверждается, формируются новые цели предприятия и выдвигаются стратегические и тактические планы, которые позволят достичь вновь поставленных целей.

Стратегическое планирование.

Стратегическое планирование представляет собой набор действий и решений, предпринимаемых руководством для достижения поставленных целей. Стратегия представляет собой детальный и комплексный план, предназначенный для того, чтобы обеспечить осуществление миссии организации и достижение ее целей. Стратегическое планирование является важнейшим инструментом в принятии управленческих решений. Его основная задача состоит в обеспечении нововведений и изменений на предприятии или в организации. Стратегия большей частью формируется и разрабатывается высшим руководством, но ее реализация предусматривает участие всех уровней управления. Стратегический план должен обосновываться обширными исследованиями и фактическими данными. Процесс построения стратегического плана может быть представлен в виде следующей схемы, которая представлена на Рис. 1.4.2. [ ]. Стратегический план придает предприятию или фирме индивидуальность и определяет для нее перспективы развития. Основная общая цель предприятия, фирмы или какой-либо организации, четко выраженная причина ее существования, обозначается как ее миссия. Цели предприятия, фирмы или организации вырабатываются на основе ее миссии. Схема формирования миссии и целей может быть представлена в следующем виде (Рис. 1.4.3.) Выработанные на основе миссии цели служат в качестве критериев для всего последующего процесса принятия управленческих решений. Если руководители не знают, какова основная цель их организации, то у них не будет логической точки отсчета для выбора лучшей альтернативы деятельности и развития их предприятия, фирмы или организации.

Рис. 1.4.2. Схема процесса построения стратегического плана.

Рис. 1.4.3. Схема формирования миссии и целей организации.

Миссия детализирует статус фирмы и обеспечивает направления и ориентиры для определения целей и стратегии на различных организационных уровнях фирмы. Интуитивно миссию можно определить как «нишу», которую должна занять фирма в бизнесе, или идею «о способе заработка основных средств для предприятия». Цели в свою очередь должны обладать рядом характеристик, чтобы внести реальный успех в деятельность организации. Во-первых, цели должны быть конкретными и измеримыми. Например, повысить производительность труда своих сотрудников в среднем на 5% в год. Снизить текучесть кадров на 10% в год. Во-вторых, цели должны быть ориентированы и взаимоувязаны во времени. Следует точно определять не только то, что организация хочет осуществить, но также и время, когда должен быть достигнут планируемый результат. Цели обычно устанавливаются на длительные, средние и короткие промежутки времени. Долгосрочные цели имеют горизонт планирования, приблизительно равный пяти годам. Среднесрочные цели имеют горизонт планирования от одного до трех лет. Краткосрочные цели обычно должны быть достигнуты от шести месяцев до года. Цель должна быть обязательно достижимой. Это позволяет ей служить повышению эффективности организации. Установление цели, которая превышает возможности организации либо из-за недостаточности ресурсов, или из-за внешних факторов, может привести к катастрофическим последствиям.

Задачи тактического планирования деятельности предприятий.

Тактическое планирование деятельности предприятия или организации, как уже отмечалось выше, предполагает проведение агрегированного или объемного планирования, календарного планирования и оперативного планирования. Объемное планирование производится на срок от 8 до 18 месяцев, обычно на 12 месяцев и, как правило, такие планы пересчитываются через каждые 3 – 6 месяцев. Необходимость такого пересчета возникает из-за различных возмущений и нестабильности, присущей рыночной экономике. Исходной информацией для проведения объемного планирования являются результаты проведения маркетинговых исследований и выработанная стратегия развития предприятия по выпуску производимой продукции каждого типа. На основе этих исследований и стратегии формируются предварительные задания по выпуску продукции на каждый месяц интервала планирования. Задания по выпуску каждого вида продукции в течение некоторого интервала не должны с учетом небольшого запаса превышать существующий на рынке спрос на соответствующую продукцию за этот же интервал времени. В связи с этим объемное планирование предназначено - для определения возможностей предприятия по выполнению предварительных заданий и определения наиболее подходящего выпуска продукции каждого типа в соответствии с заданными критериями, если предварительные задания из-за производственных возможностей предприятия выполнить не удается; - для определения необходимых ресурсов (финансовых средств, сырья, заготовок, инструментов, электроэнергии и т. д.) на каждый месяц работы; - для определения наиболее выгодных и подходящих способов выполнения поставленных задач. В результате проведения объемного планирования определяются планы (как правило, по месяцам) наиболее подходящего выпуска продукции каждого типа с учетом производственных возможностей предприятия и потребностями рынка на эту продукцию. Определение потребностей рынка, как уже отмечалось, производится в результате проведения маркетинговых исследований. На основе полученных планов выпуска продукции определяются требуемые для этого ресурсы (финансовые средств, сырье, количество необходимых заготовок, количество комплектов инструментов, электроэнергии и т. д.) на каждый месяц работы. Руководство предприятия или организации может оценить реальность полученных планов также и по возможности обеспечения производства необходимым количеством каждого вида ресурса в течение всего планируемого интервала времени. Если производство не может быть обеспечено требуемым количеством ресурсов в какие-либо интервалы времени, то с использованием методов объемного планирования такие планы должны пересчитываться с учетом или уже имеющихся ресурсов, или же ресурсов, возможность обеспечения которыми в соответствующие моменты времени не вызывает никаких сомнений. Для всех требуемых видов ресурсов определяются способы, возможности и условия их получения к соответствующим этапам планирования. В процессе построения агрегированных или объемных планов расписание обработки деталей не строится. Календарное планирование осуществляется на срок от 1 и до 6 месяцев и, как правило, такие планы пересчитываются через каждые 1 – 3 месяца. В процессе формирования календарных планов строится расписание обработки деталей. Исходной информацией для построения календарных планов являются результаты проведения объемного планирования, т. е. планы выпуска продукции в течение каждого месяца за время планирования. Календарное планирование предназначено: - для определения возможностей по выполнению заданий, сформированных в результате проведения объемного планирования; - для определения моментов времени, когда следует начать обработку каждой детали каждого изделия на всем используемом оборудовании. В результате построения расписания обработки деталей в календарном планировании определяются моменты запуска каждой партии деталей на обработку на всем используемом оборудовании. Это позволяет определять моменты времени, к которым должны быть организованы закупка и доставка на все рабочие места необходимых заготовок и сырья, а также обеспечена готовность требуемых инструментов и технологической оснастки. При построении расписания обработки деталей в календарном планировании, как правило, учитываются только основные операции и не учитываются вспомогательные. Оперативные планы строятся от одной смены и до месяца, обычно от смены и до декады. Как правило, оперативные планы пересчитываются каждые двое суток. При построении расписания обработки деталей в оперативном планировании учитываются как основные, так и вспомогательные операции. Исходной информацией для оперативного планирования являются результаты календарного планирования, т. е. строится расписание обработки тех деталей и изделий, которые в соответствии с календарными планами должны обрабатываться в текущее время. Обычно, в оперативном планировании строится расписание обработки тех деталей и изделий, заготовки для которых уже имеются на складах предприятия к началу момента планирования. Основным назначением оперативного планирования является формирование конкретных заданий на каждое рабочее место. Поэтому в оперативном планировании целесообразно строить расписание обработки для каждого рабочего места.

См вопрос 30 Задачи диспетчеризации

Основной целью диспетчеризации является идентификация текущего состояния производственных систем и производственных ситуаций с целью определения дальнейшего функционирования системы и ее отдельных элементов. В случае заданного (нормального) состояния системы и ее элементов принимается решение о продолжении выполнения запланированных работ и операций. При обнаружении отклонений состояния системы или ее элементов от нормального состояния ситуация полагается аварийной. Причинами таких отклонений могут быть: - задержки в поставках заготовок к обрабатывающему оборудованию; - поломки оборудования; - задержки в поставках заготовок и комплектующих деталей, узлов и агрегатов к заданным срокам на производственный участок; - задержки в поставках к заданным срокам инструментов и технологической оснастки; - поломки инструментов и технологической оснастки; - появление брака при обработке каких-либо партий деталей или сборке узлов, агрегатов или изделий; - появление новых партий деталей и заказов в производственной программе предприятия; - исключение некоторых партий деталей и заказов из производственной программы предприятия; - необходимость изменения сроков готовности некоторых заказов на более ранние сроки. После выявления того, что возникла аварийная ситуация, производится ее идентификация для принятия решения о дальнейших действиях и работе системы. Дальнейший ход работы системы в зависимости типа аварийной ситуации может протекать следующим образом: ● продолжение работы по намеченному плану, невзирая на сложившуюся аварийную ситуацию; ● переход в ожидание появления задержанных заготовок и повторная идентификация состояния оборудования производственной системы; ● выявление аварийного элемента, вывод его из эксплуатации и подача заявки на устранение неполадки в аварийную службу; ● продолжение выполнения плановых работ на исправном оборудовании и пересчет плановых заданий в связи с выходом из строя одного или нескольких модулей производственной системы; ● пересчет плановых заданий в связи с появлением новых партий деталей и заказов в производственной программе предприятия; ● пересчет плановых заданий в связи с исключение некоторых партий деталей и заказов из производственной программы предприятия; ● пересчет плановых заданий в связи с изменением сроков готовности некоторых заказов на более ранние. Здесь хотелось бы отметить, что пересчет плановых заданий в связи с возникновением указанных выше возмущений производится с использованием традиционных методов построения планов и расписаний работ. Однако в таких ситуациях имеется ряд особенностей, которые необходимо учитывать. Во-первых, некоторые сроки в поставках заготовок ряда деталей и инструментов для их обработки уже определены, утверждены, и их изменить уже нельзя. Во-вторых, для изготовления других деталей, узлов и изделий, которые появились в результате брака, изменения сроков готовности некоторых заказов на более ранние или появления нового срочного заказа, требуется заказать заготовки, инструмент и технологическую оснастку, что требует определенного времени. В-третьих, структура производственной системы может меняться из-за поломок оборудования и ввода в строй отремонтированного оборудования.

Диспетчеризация в производственных системах осуществляется на двух уровнях: внутри модульном и межмодульном. Под модулем в задачах диспетчеризации понимаются: обрабатывающие технологические модули, автоматизированные склады, автоматическая транспортная система, контрольно-измерительные модули, загрузочно-разгрузочные места. Внутри модульная диспетчеризация представляет собой согласование действий элементов, входящих в модуль. На универсальном неавтоматизированном обрабатывающем оборудовании функции внутри модульной диспетчеризации выполняет рабочий, обслуживающий это оборудование. Межмодульная диспетчеризация заключается в распределении планового задания в случае возникновения аварийной ситуации между исправными модулями производственной системы так, чтобы отклонения от заданного производственного задания по возможности были бы минимальными. В традиционном неавтоматизированном производстве задачи межмодульной диспетчеризации выполняет мастер. Основной функцией системы внутри модульной диспетчеризации является проверка готовности модуля к началу действий по выполнению очередного планового задания и выдача соответствующих команд. В случае отсутствия аварийной ситуации на начало выполнения работ по плановому заданию и при возникновении аварийной ситуации на ее идентификацию для принятия решения о дальнейших действиях и работе соответствующего модуля системы. Система внутри модульной диспетчеризации должна быть рассчитана на работу в различных режимах []: - программном (цикловом) режиме диспетчеризации; - диспетчеризации при наличии сменно-суточного задания; - динамической диспетчеризации. При цикловом режиме диспетчеризации выделяются повторяющиеся последовательности действий элементов модуля − циклы. Для цикла фиксируется состав ресурсов (в основном инструментов), их состояние и моменты начала каждого действия внутри цикла. Примером цикла может служить работ элементов модуля при последовательной обработке передаточной партии одинаковых деталей из тары, находящейся в порту технологического модуля. В этом случае число последовательно выполняемых циклов равно количеству деталей в таре. К началу нового цикла все элементы модуля и имеющиеся ресурсы должны быть в рабочем состоянии. Диспетчеризация заключается в проверке состояния элементов модуля и имеющихся ресурсов, в запуске модуля в случае нормального состояния и контроле за работой модуля в течение цикла. В случае возникновения аварийной ситуации система диспетчеризации производит ее идентификацию и формирует соответствующие команды. Диспетчеризация при наличии сменно суточного задания происходит в условиях, когда последовательность работ является заданной. Здесь диспетчеризация заключается в выборе из имеющейся в сменно-суточном задании очередной работы, проверке возможности ее начала и, если такая возможность имеется, выдаче управляющей команды на начало действия. В случае, когда условия, допускающие начало действий не выполняются, система диспетчеризации производит ее идентификацию и формирует соответствующие команды. При динамической диспетчеризации система анализирует возможность выполнения действий над имеющимися в производственной системе партиями заготовок и полуфабрикатов, и по мере готовности ресурсов в соответствии с заложенными в систему правилами выдает управляющие команды на начало выполнения операций.

Для обеспечения эффективной работы производственных систем возможности

******************************************************* Задачи диспетчеризации связаны в основном с разработкой управляющих воздействий, которые вызваны возникающими отклонениями реального хода производства от запланированного. Причинами таких отклонений могут быть: - задержки в поставках заготовок к обрабатывающему оборудованию; - поломки оборудования; - задержки в поставках заготовок и комплектующих деталей, узлов и агрегатов к заданным срокам; - задержки в поставках к заданным срокам инструментов и технологической оснастки; - поломки инструментов и технологической оснастки; - появление новых партий деталей и заказов в производственной программе предприятия; - исключение некоторых партий деталей и заказов из производственной программы предприятия; - необходимость изменения сроков готовности некоторых заказов на более ранние. В задачах диспетчеризации требуется построить новое расписание изготовления измененной производственной программы, чтобы потери, вызванные произошедшими возмущениями, были бы минимальными. При решении таких задач этом необходимо учитывать, что некоторые условия задачи или параметры изменить нельзя. Например, при построении нового расписания необходимо учитывать, что сроки поставок заготовок ряда деталей, комплектующих и инструментов изменить уже нельзя.

Итак, основная цель диспетчирования – это идентификация текущего состояния ГПС или производственной ситуации с целью определения возможности продолжения ее нормального функционирования. Под термином "нормальное функционирование" подразумевается функционирование производственного процесса выполнения и реализации заказа, планов и заданий, без сбоев и различного рода остановок и обрывов в цепочке этого процесса, то есть без аварийных ситуаций. Под аварийной ситуацией подразумевается состояние производственной системы (ГПС), при котором нормальное продолжение работы невозможно, то есть невозможно завершить ранее начатое действие, либо продолжить корректное выполнение действий цепочки планирования и реализации плана заказа. При этом стоит отметить, что система осуществляет свою работу в реальном масштабе времени, то есть в нее заложена необходимость определения следующего выполняемого действия непосредственно сразу после окончания предыдущего. При выявлении аварийной ситуации, дальнейший ход работы системы управления может протекать следующим образом: · продолжение дальнейшей работы, невзирая на сложившуюся аварийную ситуацию; · выявление аварийного элемента, вывод его из эксплуатации и подача заявки на устранение неполадки в аварийную службу; · переход в ожидание появления или ремонта проблемного ресурса (инструмента, станка, заготовки и т.д.); · выполнение следующего по порядку действия. Теоретически, в системе возникновение аварийной ситуации может распознаваться по следующим событиям: · получение сообщения от элемента производственной системы о его отказе; · аварийное завершение текущего действия или невозможность его продолжения; · обнаружение невозможности продолжения дальнейшего хода вдоль какой-либо ветви сети действий; · определение такого производственного состояния участка, которое не заложено и не предусмотрено в алгоритмах принятия решения и действий системы управления. Информацию о состоянии, поломках и отказах внутри производства, на производственном участке, в систему управления заносит мастер (эту информацию он получаем или от рабочих, или с ОТК (?) по деталям). Другими словами, диспетчеры будут устанавливать и вносить в разрабатываемую систему все изменения, которые произошли на производственном участке, после чего в реальном времени будет производиться анализ новой производственной ситуации и поступивших данных, и при возникновении аварийной ситуации система будет выдавать возможные варианты дальнейшего развития ветви цепочки выполнения заказа на производство текущей партии деталей. Следует также отметить, что при возникновении аварийной ситуации, разрабатываемая система управления выдаст сообщение о ней. Классификация аварийных ситуаций: Оборудование - станки (будет проверяться готовность к выполнению технологических операций, зависящая от текущего состояния оборудования, то есть от его функционального состояния): · возобновляемая поломка оборудования (действие: сформировать заявку на ремонт; перестроить планы и задания): система должная определить тип поломки, составить соответствующий типу заказ на проведение либо вынужденной амортизации, либо ремонта, определить приблизительное время, через которое единица оборудования сможет снова выполнять свою нормальную работу, и откорректировать сменно-суточные задания и оперативные планы с тем учетом, что текущая единица оборудования не будет доступна в течение определенного и внесенного в систему момента времени; · невозобновляемая поломка оборудования (действие: сформировать заявку на замену оборудовании;, перестроить планы и задания): если система определила, что ремонт оборудования невозможен, то делается заявка на замену старого и установку нового оборудования и производится корректировка в планах и заданиях с учетом того, что одной единицей оборудования (мощности) меньше и детали надо будет перераспределять между оставшимися станками, то есть фактически придется формировать порядок их обработки заново. Инструмент: · наличие на складе (действие: сформировать заказ на недостающие комплекты инструмент;, скорректировать планы и задания): на предприятии необходимо осуществлять планирование рабочего инструмента и его количества (задача о «Рождественской елки») на складах, и, если система управления установила, что требуемого на изготовление текущей партии инструмента не достает, но она должна сформировать заказ на его получение, просчитать приблизительное время его выполнения (если это возможно) и внести корректировки в планы и задания, если они к этому времени уже были сформированы - то есть фактически реализация партии изделий дойдет до определенного шага и остановится, так как не будет возможности проводить дальнейшие технологические операции с деталями; · поломка инструмента (действие: сформировать заказ на поставку нового инструмента; скорректировать планы и задания, если требуемого инструмента временно нет на складе): если однотипный инструмент имеется на складе, то производится обычная его замета с внесением соответствующих изменений в БД системы, если же система управления определяет, что требуемого инструмента нет на складе, но формируется заказ на его поставку и производится соответствующая корректировка планов и заданий с учетом невозможности выполнения технологической операции, в который был задействован данный вид инструментальной оснастки. Люди, производственный персонал (действие: перераспределить сменно-суточные задания по работникам участка; возможно, увеличить количество смен и "растянуть" задания и планы): может произойти такая ситуация, что (по причине болезни или отпуска) на реализацию сменно-суточного задания к сроку не будет хвать работников участка – в этом случае, в системе должна быть предусмотрена возможность перераспределять задания между оставшимся на участке производственным персоналом и одновременно возможность увеличения количества смен, так как работы у персонала прибавится и ему просто может не хватить времени на то, чтобы уложиться к требуемому сроку выполнения заказа. На производстве должны быть предусмотрены стандартные на случай нехватки персонала. Материалы и заготовки: · опоздание с поставками (действие: скорректировать по времени сменно-суточные задания и оперативные планы): вследствие задержек с поставкой придется увеличить время выполнения заказа, соответственно возможно придется увеличивать количество смен или вводить сверхурочные работы, если потребуется реализовать заказ на изготовление партии в срок; · появление новых партий (действие: сформировать новые оперативные планы и сменно-суточные задания): в этом случае придется произвести полное перепланирование процесса реализации заказа в новых производственных условиях; · исключение деталей из партии (действие: скорректировать планы и задания): в текущих планах и задания появится "дыры", которые можно закрыть деталями из следующих партий, если они имеются, то есть система управления произведет переброск

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 416; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.201.46 (0.014 с.) |

Маркетинговые исследования

Маркетинговые исследования