Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химическогоСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Билет 1,2 Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического Состава на свойства твердых растворов. Промежуточные фазы (электронные Соединения, фазы Лавеса, фазы внедрения и т.д.) и их влияние на свойства Сплавов. Сплав - вещество, содержащее в своем составе два или более компонентов, по крайней мере, один из которых - металл. Получают их с помощью спекания или сплавлением. Компонент - вещество, образующее сплав. Фаза - однородная, отделенная поверхностью раздела часть металла или сплава, имеющая одинаковые состав, строение и свойства. Гомогенные вещества имеют одну фазу, а гетерогенные - несколько фаз. Структура - строение металла, в котором можно различать отдельные фазы, их форму, размеры и взаимное расположение. Структура влияет на свойства. Различные типы кристаллических сплавов. Твердые растворы - кристаллы, у которых один из компонентов образует собственную кристаллическую решетку, а второй присутствует в виде отдельных атомов, то есть собственной кристаллической решетки не имеет. Первый компонент называют растворителем, а второй - растворенным компонентом. Выделяют твердые растворы внедрения и твердые растворы замещения. В твердых растворах внедрения - атомы растворенного вещества размещаются в кристаллической решетке растворителя, внедряясь между узлами.

1. растворенные вещества должны иметь малый атомный радиус (обычно это неметалл); 2. ограниченная растворимость; В твердых растворах замещения - атомы растворенного вещества замещают атомы растворителя в узлах кристаллической решетки.

Особенности: 1. растворенное вещество такого же типа, как и растворитель (атомы близки по размеру); 2. часто имеют неограниченную растворимость; Искажения решетки при образовании твердых растворов внедрения больше, чем при образовании твердых растворов замещения, поэтому у них более резко изменяются и свойства. По мере увеличения концентрации растворенного элемента в твердом растворе заметно возрастают электрическое сопротивление, твердость и прочность, но значительно понижаются пластичность и вязкость. Промежуточная фаза - кристаллы, образованные различными элементами и имеющие собственный тип кристаллической решетки, отличающийся от решеток, составляющих их элементов. Фазы внедрения. Если отношение ЯНм/^м < 0,59, образуются промежуточные фазы с простыми пространственными решетками, в которых атомы неметалла располагаются в порах. Фазы внедрения имеют кристаллические решетки (чаще всего плотно упакованные ГЦК иГП). Химический состав фаз внедрения указывается формулами: МеХ, Ме2Х, Ме^Х, МеЛ^, например: TiC, WC, МоС, Мо2С, W2С, Fe±N,ZrH4. В фазах внедрения преобладает металлическая связь, чем и определяются такие свойства, как высокая электропроводимость, положительный коэффициент электросопротивления. Большинство фаз внедрения чрезвычайно тугоплавки и имеют высокую твердость, т.к. присутствует значительная доля в фазах внедрения ковалентной связи. Карбиды. Янм/Дм > 0,59. Например, Fe3CfMnCfCr7C3 Карбиды и нитриды, относящиеся к фазам внедрения, присутствуют в структуре многих коррозионно-стойких, износостойких и жаропрочных конструкционных сталей. Отличаются высокой твердостью и хрупкостью, тугоплавки. Электронные фазы. Для максимального содержания металла более высокой валентности характерно совершенно определенное значение электронной концентрации (отношение числа валентных электронов к числу атомов): 3/2, 21/13, 7/4. Данные фазы обозначаются соответственно /?,у, Ј. В большинстве сплавов -фазы имеют ОЦК решетку, у-фазы сложную кубическую решетку с 52 атомами в элементарной ячейке и Ј-фазы ГП решетку. Механические свойства электронных соединений зависят в значительной мере от упорядоченности атомов компонентов в кристаллической решетке электронного соединения. Фазы Лавеса. Это промежуточные фазы практически постоянного состава ЛВ2, образуются при взаимодействии металлов самых различных групп Периодической системы. При этом атомный радиус растворенного элемента В должен быть меньше, чем атомный радиус растворителя А на 20-30%. Фазы Лавеса имеют упорядоченные сложные кубические или гексагональные решетки, в магнитном поле ведут себя как диамагнетики. Билет 3 Диаграмма состояния двойных сплавов с неограниченной растворимостью Компонентов в твердом состоянии. Условия неограниченной растворимости. Билет4 Билет5 1)Фазовый и структурный анализ диаграммы Fe-Fe^C. Влияние углерода на механические и технологические свойства сталей.

Железо с температурой плавления 1539СС имеет 2 модификации: а и у. Модификация FeK существует при температурах до 911°С и от 1392 до 1539°С, имеет ОЦК решетку. Модификация Fey существует при температурах от 911 до 1392°С, имеет ГЦК решетку. Переход Fea—>Fey происходит с изменением объёма (1%) Углерод существует в двух модификациях: графита и алмаза. Феррит (Ф или 9 Ј) - твердый раствор внедрения углерода в Fe^. Различают низкотемпературный и высокотемпературный феррит. Предельная концентрация углерода в низкотемпературном феррите составляет 0,02%, в высокотемпературном -0,1%. Феррит - мягкая, пластичная фаза со следующими механическими свойствами: ав = ЗООМПа; д = 40%; -ф = 70%;KCU = 2,5^; твердость 80 - 100НБ. Аустенит (А или х ) - твердый раствор внедрения углерода в Fev. Он имеет ГЦК решетку. Аустенит пластичен, но прочнее феррита (150-200НВ) при н.у. Цементит (Ц) - карбид железа Fe3 С, содержит 6,69% С и имеет сложную ромбическую решетку. При н.у. цементит тверд (800НВ) и хрупок. Ледебурит - эвтектическая смесь аустенита и цементита (4,3%С). При охлаждении ледебурита до температур ниже линии SK входящий в него аустенит превращается в перлит, и при 20-25°С ледебурит представляет собой смесь цементита и перлита. В таком состоянии цементит образует сплошную матрицу, в которой размещается перлит. Такое строение ледебурита служит причиной его большой твердости (>600НВ) и хрупкости. Перлит - эвтектоидная смесь феррита и цементита (0,8%С). Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей: ав = 800 - 900МПа; a0i2 = 450МПа; 5 < 16%;твердость- 180 - 220НБ Железоуглеродистые сплавы разделяют на 2 группы: стали, содержащие до 2,14% С, и чугуны. Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и Билет6 Билет7 Билет8 1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки. 1) Отжиг – термическая обработка, заключающаяся в нагреве стали выше критической температуры (структура аустенит), выдержки и медленном охлаждении. Задача отжига – получение более или менее равновесной структуры металла. Существует отжиг первого и второго рода. Отжиг первого рода направлен на возвращение в равновесное состояние металла, подвергнутого предварительной пластической деформации.

Отжиг первого рода проходит в две стадии: 1) возврат 2) рекристаллизация. В результате пластической деформации в металле возникает особая структура, при которой большинство кристаллов оказывается деформированными в одном направлении. Металл, свойства которого были одинаковы во всех направлениях из-за произвольной хаотической ориентации кристаллов приобретает преимущественные направления распределения свойств. Устранить влияние пластической деформации на структуру металла можно двумя способами. 1) Возврат – нагрев металла до относительно низких температур. Результат – искаженная форма кристаллов сохраняется, снимаются внутренние напряжения в структуре. В результате твердость и прочность незначительно уменьшаются, уменьшается склонность к хрупкому разрушению. 2) Рекристаллизация – нагрев до высоких температур: чистые металлы – до tр = 0,2-0,3tпл; чистые сплавы – до tp = 0,5-0,6tпл; технические сплавы – до tр = 0,8-0,9tпл. Под действием высоких температур происходит полная перестройка кристаллической структуры металла. Вместо деформированных кристаллов в твердом состоянии происходит зарождение и рост новых равновесных кристаллов. Свойства металла возвращаются к исходным – бывшим до деформации. Отжиг второго рода заключается в нагревании стали выше критической температуры аустенита, выдержки и охлаждении. Направлен на перевод стали, находящейся в неравновесном состоянии после предварительной термической обработки в равновесное состояние.

I. Полный отжиг. Нагрев до температуры 900–1000° C. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью равновесная структура. Следы предварительной термообработки полностью исчезают. Происходит рост зерна аустенита (гомогенизация). II. Полный отжиг. Структура металла переходит в более равновесное состояние. Ликвации сохраняются, роста зерна не происходит. III, IV. Неполный отжиг. Происходит уменьшение степени неравновесности, частично сохраняются следы предварительной термообработки. Сорероидизация, применяется для заэвтектоидных сталей (С>0,8%). Цель – образование сферического цементита. Исчезает цементный скелет. Кристаллы цементита приобретают правильную сферическую форму. Результат – улучшение механических свойств металла, уменьшение хрупкости, увеличение вязкости. 2) Закалка – вид термической обработки, заключающийся в нагреве стали выше критической температуры (структура аустенит), выдержки при этой температуре и охлаждении со скоростью выше критической (структура мартенсит). Цель: повышение твердости и прочности стали. Критическая скорость охлаждения – минимальная скорость охлаждения стали, при которой не происходит распада аустенита с образованием перлита (t = 727° C). При охлаждении со скоростью vкр кривая охлаждения касательна к линии начала распада А. При скорости v1<vкр – низкая скорость охлаждения – идет процесс распада А, закалки не происходит. При v2>vкр – происходит закалка с образованием мартенсита. При v3<vкр происходит неполная закалка, часть кристаллов А распадается, часть – превращается в мартенсит. Выбор температуры нагрева стали под закалку.

Условия выбора: 1) Образование аустенитной структуры должно пройти полностью за относительно непродолжительное время. 2) Не должно происходить увеличения размеров зерна аустенита вследствие нагрева. Результаты закалки при разных условиях: 1) Температура выше оптимальной: превращение происходит быстро, увеличиваются размеры кристаллов аустенита, следовательно возможно ухудшение свойств закаленной стали. 2) Температура оптимальная: превращение происходит быстро, результат качественный. 3) Температура ниже оптимальной: Закалка возможна, но недопустимо сильно увеличивается время выдержки. 4) Температура ниже критической: Аустенит образуется частично. Результат – неполная закалка. Интервал температур определен экспериментально. Для заэвтектоидных сталей температура нагрева на 20–50° C выше линии SK. Причина: углерод как легирующий элемент способствует повышению устойчивости аустенита. Для заэвтектоидных сталей закалка с температурой выше линии SK приводит к высокому содержанию углерода в аустените. После закалки при низких температурах в структуре находится много остаточного аустенита, как следствие уменьшается твердость.После закалки при температуре на 20–50° C выше линии SK, избыточный углерод остается в виде цементита, содержание углерода в аустените пониженное, аустенит практически полностью превращается в мартенсит. Влияние остаточного аустенита компенсируется высокой прочностью и твердостью вторичного цементита. Способность стали к закалке. 1) Закаливаемость – способность стали существенно изменять свои свойства после закалки. Зависит от содержания углерода в стали (С > 0,25%). 2) Прокаливаемость – способность стали образовывать мартенсит при низких критических скоростях охлаждения. Чем ниже скорость, тем выше прокаливаемость, тем толще поверхностный слой закаленного металла. Билет9 Билет10 Билет 11 Упрочняющая термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Структура и свойства закаленных сплавов. Виды выделений при старении, их влияние на свойства сплавов. _Термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии Переменная растворимость компонентов в твердом состоянии дает возмож-ть

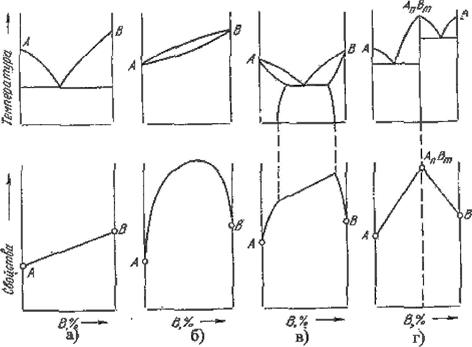

значительно упрочнять сплавы путем термической обработки. Это привело к широкому использованию сплавов этого типа — стареющих сплавов в качестве конструкционных материалов повышенной и высокой прочности; применяют стареющие сплавы на алюминиевой, медной, железной, никелевой, кобальтовой, титановой и других основах. Рассмотрим принцип упрочняющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис. а). К термически упрочняемым относятся сплавы составов от точки а до промежуточного соединения А В т п, в которых при охлаждении из твердого раствора выделяются вторичные кристаллы A тB п. При этом степень упрочнения тем выше, чем больше масса вторичных кристаллов и равновесном сплаве (рис.б). Рассмотрим для примера сплав I состава точки С который в равновесном состоянии имеет двухфазную структуру, состоящую из кристаллов твердого раствора а концентрации точки а и относительно крупныхвторичных кристаллов A тBп. Сопротивление движению дислокаций подрастает по мере уменьшения расстояний между частицами упрочняющей фазы, т. е. сплав I станет прочнее, когда и место немногочисленных крупных включений образуется большое количество мелких. Наибольшее препятствие для движения дислокаций создают включения, отстоящие друг от друга на 25-50 межатомных расстояний. В большинстве стареющих сплавов желательная дисперсная структура образуется в результате термической обработки, состоящей из двух операций закалки и старения. При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава I такой будет температура, несколько превышающая t (см. рис. а). Быстрым охлаждением с температуры закалки полностью подавляют процесс выделения вторичных кристаллов и в результате получают одно- фазный сплав - перенасыщенный компонентом В твердый раствор. Перенасыщение твердого раствора относительно мало сказывается на повышении твердости и прочности, незначительно изменяется и пластичность сплавов. Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет распадаться - начнется процесс старения. Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может происходить при температуре 20-25 С в процессе выдержки после закалки; такое старение называют естественным. При старении уменьшается концентрация пересыщающего компонента в твердом растворе; этот компонент расходуется на образование выделений. Тип выделений (кристаллическая структура), их размер и характер сопряженности с решеткой твердого раствора зависят как от вида сплава, так и от условий старения т. е. от температуры и времени выдержки. В общем случае при распаде перенасыщенных твердых растворов могут возникать образования следующих типов (они перечисляются и порядке возрастания энергии активации зарождения): 1) зоны Гинье-Престона; 2) кристаллы метастабильной фазы; 3) кристаллы стабильной фазы. Зоны Гиньс-Престона (зоны ГП) представляют собой весьма малые

Метастабильные фазы имеют иную пространственную решетку, чем твердый раствор, однако существует сходство в расположении атомов в определенных атомных плоскостях той ил иной решетки, что вызывает образование когерентной {или полу когерентной) границы раздела. Когерентная граница при некотором различии кристаллической структуры приводит к появлению переходной зоны с искаженной решеткой (рис.,6). Для метастабильных фаз характерна высокая дисперсность, что значительно повышает сопротивление движению дислокаций.Стабильная фаза т п, имеет сложную пространственную решетку с пониженным числом элементов симметрии и е большим числом атомов в элементарной ячейке. Вторичные кристаллы со стабильной структурой в большинстве сплавов выделяются в виде достаточно крупных частиц. Значительное различие кристаллической структуры твердого раствора и стабильных кристаллов приводит к образованию некогерентной границе раздела(рис. в) и, соответственно, к минимальным искажениям решетки твердого растворавблизи границы. Упрочнение сплава при образовании стабильных кристаллов оказывается меньшим, чем при образовании зон ГП и мета стабильных когерентных кристаллов. Кривые старения (рис.) принят строить в координатах твердость (прочность)-длительность старения (при постоянной температуре). Условно примем, что максимальное упрочнение сплава I (см. рис. 5.4) достигается при выделении зон ГП.

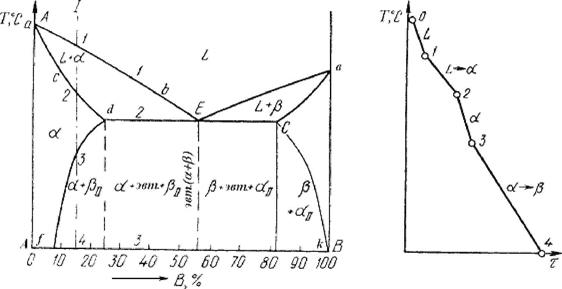

Билет 12 1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова) Диаграмма состояния представлена на рис. По внешнему виду диаграмма похожа на диаграмму состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии. Отличие в том, что линии предельной растворимости компонентов не перпендикулярны оси концентрации. Появляются области, в которых из однородных твердых растворов при понижении температуры выделяются вторичные фазы. На диаграмме: • df - линия переменной предельной растворимости компонента В в компоненте А; • ек - линия переменной предельной растворимости компонента А в компоненте В. Кривая охлаждения сплава I представлена на рис. 5.7 6.

Рис. 5.7. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (а) и кривая охлаждения сплава (б) Процесс кристаллизации сплава I: до точки 1 охлаждается сплав в жидком состоянии. При температуре, соответствующей точке 1, начинают образовываться центры кристаллизации твердого раствора

1. При образовании механических смесей свойства изменяются по линейному закону. 2. При образовании твердых растворов с неограниченной растворимостью свойства сплавов изменяются по криволинейной зависимости, 3. При образовании твердых растворов с ограниченной растворимостью свойства в интервале концентраций, отвечающих однофазным твердым растворам, изменяются по криволинейному закону, а в двухфазной области - по линейному закону. 4. При образовании химических соединений концентрация химического соединения

2 )Износостойкие материалы, применяемые в условиях абразивного изнашивания, высоких удельных давлений, кавитации. Состав, марки, свойства.

Билет 13 Углеродистые стали обыкновенного качества и качественные. Достоинства и недостатки углеродистых сталей. Влияние постоянных примесей в сталях на их свойства. Маркировка, термическая обработка, свойства, применение. Углеродистые стали обыкновенного качества. Допускается повышенное содержание вредных примесей, а так же газонасыщенность и загрязненность неметаллическими включениями. Наиболее дешевые, технологичные и обладающие прочностью, достаточной для изготовления металлоконструкций различного назначения. Маркируются сочетанием букв «Ст» и цифрой (от 0 до 6), показывающей номер марки. Концентрация марганца в стали Ст1 0,25-0,50%, в стали Стб 0,50-0,80%. Три марки стали производят с повышенным содержанием марганца(0,80-1,1%), на что указывает буква «Г» в маркировке: СтЗГпс, стЗГсп, Ст5Гпс. Содержание кремния зависит от способа раскисления стали: у кипящих - не более 0,05%, у полуспокойных - не более 0,15%, у спокойных - не более 0,30%. Прокат подразделяют на 4 группы: сортовая сталь, листовая сталь, специальные профили и трубы. Углеродистые качественные стали. Характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включенийМаркируются двухзначными числами: 08, 10, 15, 20,..., 60, обозначающими среднее содержание углерода в сотых долях процента. Спокойные стали маркируются без индекса, полуспокойные и кипящие соответственно «пс» и «кп».Содержание кремния: в кипящих сталях не более 0,30%, в полу спокойных 0,05 - 0,17%. Содержание марганца повышается по мере увеличения концентрации углерода от 0,25 до 0,80%. Низкоуглеродистые стали по назначению подразделяют на 2 подгруппы: 1. Малопрочные и высокопластичные. 2. Цементуемые - стали 15, 20, 25. Предназначены для деталей небольшого размера, от которых требуется твердая, износостойкая поверхность и вязкая сердцевина. Поверхностный слой после цементации упрочняют закалкой в воде в сочетании с низким отпуском. Среднеуглеродистые стали 30,..., 55 отличаются большей прочностью, но меньшей пластичностью, чем низкоуглеродистые. Их применяют после улучшения, нормализации и поверхностной закалки. В улучшенном состоянии - достигаются высокая ударная вязкость, пластичность и малая чувствительность к концентраторам напряжений. Влияние некоторых основных легирующих элементов на свойства сталей. 1. Никель. Никель образует твердые растворы внутри легированных сталей, повышается прочность стали, ее устойчивость к высоким температурам (никель -сильный аустенизатор). 2. Хром. Если содержание в стали хрома больше 12%, то сталь - нержавеющая (при условии растворения хрома в кристаллической решетке железа). Хром - сильно карбидообразующий элемент. Из-за образования карбидов коррозионная стойкость стали может уменьшаться. В стали 12Х18Н10Т предотвращено образование карбидов хрома на зёрнах. 3. Вольфрам. Вольфрам повышает твердость и прочность стали. Сильно карбидообразующий элемент. Карбиды вольфрама устойчивы и действуют при температуре выше температуры применения. Вольфрам используют для изготовления инструментальных сталей. 4. Ванадий. Ванадий повышает устойчивость к циклическим нагружениям и высоким температурам. 5. Марганец. Марганец способствует повышению твердости и прочности, обеспечивает высокую вязкость сталей. Кремний - ферритизатор - повышает устойчивость феррита при высоких температурах, то есть такая сталь обладает хорошими электро-магнитными свойствами (феррит - сильный ферромагнетик). Стали с высоким содержанием кремния используются для изготовления сердечников для электроприборов. Билет 15 Рис. 9.1. Термокинетаческая диаграмма стали 45 Доэвтектоидные стали подвергают полной закалке: оптимальной является температура нагрева, превышающая точку /Цrfa 30...50°С Заэвтектоидные стали подвергают неполной закалке: оптимальной является температура нагрева, превышающая точку Af. на 30...50°С зависят (рис. 9.4). При неполной закалке заэвтектоидной стали в структуре сохраняется цементит, который повышает твердость и износостойкость. Неполная закалка для до-эвтектоидной стали не рекомендуется, так как зерна избыточной фазы феррита понижают твердость стали. Для получения однородного аустенита к моменту охлаждения при закалке нужна определенная выдержка.

Билет 16 Билет17 Билет18 1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ. Двойная фаза называется эвтектикой. Эвт реакция протекает по схеме: Жс = aE+bF, изотермически, и при пост составе реагир фаз, тк в двукомп сплаве существ одновременно 3 фазы. Число степ свободы равно 0. С=К+1-Ф=2+1-3=0. Для эвтектики характерно количественное соотношение фаз aE/bF = СF/CE.

Твердый раствор В в А является твердым раствором огранич и переменной растворимости. Линия ЕР – это линия растворимости, которая определяет равновесное содержание раств компонента при изменении температуры. Максимальное содержание компонента В в a-фазе определяется точкой Е и при охлжадении снижается до точки Р. Рассмотрим превращения сплава I состава х1. После полного затвердевания в точке 2 кристаллы имеют состав х1 и сохраняют его до точки 3. При дальнейшем охлаждении концентрация компонента В в твердом растворе уменьшается до состава, соответствующего точке Р. Для данного сплава можно определить фазовое состояние при любой заданной температуре, например при t1.Используя правило определения состава фаз, через точку т проводим горизонтальную линию до пересечения с ближайшими линиями диаграммы состояния ЕР и FQ;проекции точек пересечения а и 6 на ось концентрации укажут состав фаз. Твердый раствор а имеет состав, соответствующий ха, а твердый раствор Бета-состав, соответствующий Q. Количественное соотношение Бета- и альфа-фаз при t1 будет определяться соответственно отрезками ат и тb1 (в масштабе всего отрезка аb1). По мере уменьшения концентрации в твердом растворе компонент В выпадает в виде твердого раствора Бетасостава, соответствующего Q. Выпадающие кристаллы твердого раствора Бета называют вторичными и обозначают БетаII этим подчеркивают, что они выпали из твердого раствора, а не из жидкого. Конечная структура данного сплава будет состоять из двух фаз альфа+бетаII(рис. 4.5, а). Твердые растворы альфа, содержащие компонент В в количестве, меньшем Р, при охлаждении ниже линии солидуса А1Е Фазовых превращений не испытывают. Из всех сплавов данной диаграммы выделяется сплав ///, который называется эвтектическим (наиболее легкоплавким). Он кристаллизуется с одновременным выделением двух твердых фаз определенной концентрации: твердого раствора а состава точки Е и твердого раствора Бета состава точки F.

Факторы, влияющие на износостойкость в условиях абразивного изнашивания, в условиях высоких удельных давлений, в условиях кавитации. Износостойкие материалы высокой и невысокой твердости. Состав, марки, применение. Изнашивание – процесс постепенного разрушения поверхностных слоёв материала путем отделения его частиц под влиянием сил трения. Результат изнашивания – износ. Абразивное изнашивание – разрушение поверхности происходит за счет микрорезания, происходящего за счет посторонних включений и неровностей поверхности. При абразивном изнашивании в условиях скольжения относительная износостойкость металлов и сплавов линейно связана с твердостью. Зависимость износостойкости материалов от твердости при различных давлениях на поверхности контакта не меняется. В таких условиях критерием износостойкости является мера сопротивления стали прямому внедрению в нее абразивной частицы, т. е. твердость. На реальность такой гипотезы указывает линейная связь между твердостью стали и ее износостойкостью при ударно-абразивном изнашивании, проявляющаяся в определенных условиях внешнего силового воздействия. Аналогичная зависимость была получена в работе [44]. Однако такая зависимость сохраняется только до определенного значения энергии удара. При увеличении энергии удара наблюдается перелом линейной зависимости износостойкость -^- твердость. По мере удаления от максимума этой зависимости в область более высокой или более низкой твердости износостойкость стали уменьшается. Кавитация — (от лат. cavitas — пустота) — образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных газом, паром или их смесью. Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении её скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация). Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек захлопывается, излучая при этом ударную волну. Кавитация разрушает поверхность гребных винтов, гидротурбин, акустических излучателей и др. В местах контакта жидкости с быстро движущимися твердыми объектами (рабочие органы насосов, турбин, гребные винты судов, подводные крылья и т.д.) происходит локальное изменение давления. Если давление в какой-то точке падает ниже давления насыщенного пара, происходит нарушение целостности среды. Или, проще говоря, жидкость закипает. Затем, когда жидкость попадает в область с более высоким давлением, происходит "схлопывание" пузырьков пара, что сопровождается шумом, а также появлением микроскопических областей с очень высоким давлением (при соударении стенок пузырьков). Это приводит к разрушению поверхности твердых объектов. Их как-бы "разъедает". Если зона пониженного давления оказывается достаточно обширной, возникает кавитационная каверна - полость, заполненная паром. В результате нормальная работа лопастей нарушается и возможен даже полный срыв работы насоса. Любопытно, но есть примеры, когда кавитационная каверна специально закладывается при расчете насоса. В тех случаях, когда избежать кавитации невозможно, такое решение позволяет избежать разрушительного влияния кавитации на рабочие органы насоса. Режим, при котором наблюдается устойчивая кавитационная каверна, называют "режимом суперкавитации". Материалы с высокой твердостью поверхности. При работе в условиях больших давлений и ударов, наибольшей работоспособностью обладают аустенитные стали с низкой исходной твердостью, но способные из-за высокого деформац. упрочнения (наклепа) формировать высокую твердость поверхности в условиях эксплуатации. Абразивное изнашивание – ведущими являются процессы многократного деформирования пов-ти скользящими по ней частицами и микрорезанием. Поэтому наибольшей износостойкостью обладают материалы, состоящие из частиц твердой карбидной фазы и удерживающей их высокопрочной матрицы. Карбидные сплавы применяют при наиболее тяжелых условиях работы. Карбидные сплавы применяют при наиболее тяжелых условиях работы в виде литых и наплавочных материалов. Для наплавки на поверхность деталей используют прутки из этих сплавов, которые нагревают ацетиленокислородным пламенем или электродугой. В промышленности используют более ста сложных по химическому составу литых и наплавочных материалов. Они представляют собой сплавы с высоким содержанием углерода (до 4 %) и карбидообразующих элементов (Сг, W, Ti). В их структуре может быть до 50% специальных карбидов, увеличение количества которых сопровождается ростом износостойкости. Структуру матричной фазы регулируют введением марганца или никеля. Она может быть мартенситной, аустенитно-мартенситной и аусте-нитной. Для деталей, работающих без ударных нагрузок, применяют сплавы с мартенситной структурой. К ним относятся сплавы типа 250X38, 320Х23Г2С2Т (первые тр

|

||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 1647; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.019 с.) |

<== Левый нижний угол диаграммы железо-цементит.

<== Левый нижний угол диаграммы железо-цементит.

Температура tO выбрана настолько невысокой, что распада пересыщенного твердого раствора не происходит и, соответственно, не наблюдается изменения твердости (прочности) закаленного сплава. Старение при температуре tl, вызывает повышение прочности вследствие образования зон ГП; если данная температура недостаточна для того, чтобы активировать зарождение метастабильных кристаллов, то твердость (прочности) достигнет максимального значения и в дальнейшем не будет изменяться сколь угодно длительное время (рис. 5.6, сплошная линия). Если температура tl достаточная для зарождения метастабильных кристаллов, то твердость после достижения максимального значения начнет понижаться, сплав будет "перестариваться" (рис. 5.6, штриховая линия).

Температура tO выбрана настолько невысокой, что распада пересыщенного твердого раствора не происходит и, соответственно, не наблюдается изменения твердости (прочности) закаленного сплава. Старение при температуре tl, вызывает повышение прочности вследствие образования зон ГП; если данная температура недостаточна для того, чтобы активировать зарождение метастабильных кристаллов, то твердость (прочности) достигнет максимального значения и в дальнейшем не будет изменяться сколь угодно длительное время (рис. 5.6, сплошная линия). Если температура tl достаточная для зарождения метастабильных кристаллов, то твердость после достижения максимального значения начнет понижаться, сплав будет "перестариваться" (рис. 5.6, штриховая линия).

. На участке 1-2 идет процесс кристаллизации, протекающий при понижающейся температуре. При достижении температуры соответствующей точке 2, сплав затвердевает, при дальнейшем понижении температуры охлаждается сплав в твердом состоянии, состоящий из однородных кристаллов твердого раствора а. При достижении температуры, соответствующей точке 3, твердый раствор ^ оказывается насыщенным компонентом В, при более низких температурах растворимость второго компонента уменьшается, поэтому из ^ -раствора начинает выделяться избыточный компонент в виде кристаллов

. На участке 1-2 идет процесс кристаллизации, протекающий при понижающейся температуре. При достижении температуры соответствующей точке 2, сплав затвердевает, при дальнейшем понижении температуры охлаждается сплав в твердом состоянии, состоящий из однородных кристаллов твердого раствора а. При достижении температуры, соответствующей точке 3, твердый раствор ^ оказывается насыщенным компонентом В, при более низких температурах растворимость второго компонента уменьшается, поэтому из ^ -раствора начинает выделяться избыточный компонент в виде кристаллов  2. За точкой 3 сплав состоит из двух фаз: кристаллов твердого раствора от и вторичных кристаллов твердого раствора А?.Так как вид диаграммы, также как и свойства сплава, зависит от того, какие соединения или какие фазы образовали компоненты сплава, то между ними должна существовать определенная связь: правило Курнакова.

2. За точкой 3 сплав состоит из двух фаз: кристаллов твердого раствора от и вторичных кристаллов твердого раствора А?.Так как вид диаграммы, также как и свойства сплава, зависит от того, какие соединения или какие фазы образовали компоненты сплава, то между ними должна существовать определенная связь: правило Курнакова.

В областях a и b образуются однородные твердые растворы: a на базе компонента А и b на базе компонента В. Предельная концентрация А в фазе b определяется линией FQ.

В областях a и b образуются однородные твердые растворы: a на базе компонента А и b на базе компонента В. Предельная концентрация А в фазе b определяется линией FQ.