Строительство оснований и покрытий из каменных материалов, обработанных минеральным или органическим вяжущим.

Похожие статьи вашей тематики

Минеральные вяжущие.

Типы вяжущих: 1)цементы, прочность набирается в течении 28 суток.2)Шлаки активные и высокоактивные (набор прочности180 суток)3)Комбинир.вяжущие(комплексное вяжущее) – 30 суток.

Способы уст-ва:

1)Приготовление в установке.

Качество щебня, гравия и песка для обработанных материалов следует характеризовать:

1)зерновым составом;

2)маркой по дробимости в цилиндре и истираемости в полочном барабане;

3)маркой по морозостойкости. Схема приготовления укрепленной смеси: 1-склад материалов; 2-автопогрузчик; 3-расходные бункера с дозаторами; 4-склад вяжущих; 5-транспортер; 6-дозатор вяжущих; 7-бак для воды; 8-смесителъ; 9-поливочно-моечная машина; 10-накопительный бункер; 11-самосвал; 12-цементовоз

T=Tприг.+Tтрансп.+Tукл.упл

.Технолог.опреации:1)Нарезка корыта2)Траспортировка.2)Распределение каменного материала3)Приготовление смеси в установке4)Траспортировка5)Распределение(профильровщик или а/гр)6)Перемешивание7)Доувлажнение до оптмильн.8)Уплотнение пневмоколесным катком(20-25т) 12-16 проходов9)чистовая отделка профилировщика10)уплотнение гладковольц.катком(6-13 т – 1-2 прохода)11)Уход.Почасовой график:

2)Смешение на дороге. Технологические операции:

Либо,как вариант: уст-во корыта обязательно

1)Транспортировка кам.материала, добавление воды 5л/м32)распределение кам.мат.,планировка

3)уплотнение легкими каткми 4)траспортировка ПЦС2)Распределение(а/гр или фрезой) вяжущего.4)перемешивание (фреза, рыхлители, кирковщик)5)Планировка 6)Уплотнение – 5см – статический каток(4-6 проходов);10-12 см- виброцион(10 проходов).;15-17 – кулачковый(15-17 проходов)

3)Способ пропитки. Технология:1)Траспортировка и разравнивание щебня.2)Прикатка щебня с поливкой водой3)Траспортировка. Распределение. И планировка ЦПС4)вдавливание и Уплонение. Вибрац.или пневмо.катками.за 12-16 проходов 5) уход (нанесение пленкообраз-их матер-ов

ЦПС-цементо-песчаная смесь.

Органическое вяжущее. Материалы:

битум(вязкий БНД)(жидкий СГ,МГ)

битумная эмульсия – вода+битум+эмульгатор.(ЭБК,ЭБА,прямая- обратная)

1)приготовление в установке. (битум взякий, жидкий. ЭБК) Для приготовления смесей с жидкими органическими вяжущими по горячей технологии используют асфальтосмесительные установки, оборудованные смесителями принудительного перемешивания периодического или непрерывного действия.Смеси после приготовления транспортируют либо к месту укладки.Операции:1)Траспортировка2)Распределение3)уплотнение.

2)смешение на дороге(пропитка) технология 1)транспортировка осн.фрак 20-40 2)распределение осн.фр.3)уплотнение 1стадия(лекий каток) 4)розлив битума 50% 5) транспор-ка и распред-ие ракл.фр 6)уплотнение 7)розлив битума 30% 8) транспор-ка и распред-ие 2-ойракл.фр 9)уплотнение 10)розлив битума 20%11) транспор-ка и распред-ие3-ей ракл.фр 12)уплотнение

3)Смешение на дороге(бит.эмульсия) 1)транспортировка и распределение щебня, 2)уплотнение легкими катками3)транспортировка и розлив вяжущего(автогудронатор) 4,5)перемешивание планировка 6)уплотнение пневмо или комбинир-ми катками до Купл=0,96

Контроль качества строительства. При обработке каменных материалов органическими вяжущими по способу смешения на дороге контролируют постоянство объема валика заготовленного каменного материала, влажность каменного материала, постоянство объема валика готовой смеси и ее качество. Постоянство объема валика материала и готовой смеси проверяют шаблоном через 25 м. При применении активаторов и ПАВ необходимо проверять правильность их дозирования.

При приготовлении смесей каменных материалов с жидкими органическими вяжущими в установке необходимо контролировать температуру поступающей смеси. Для смесей, хранившихся на складе, проверяют влажность.

Степень уплотнения готовых покрытий и оснований проверяют по величине коэффициента уплотнения, который определяют на образцах, взятых из покрытия (из расчета 1 вырубка на 1 км). Вырубки из покрытий отбирают через 15-20 суток после их устройства. Коэффициент уплотнения должен быть не менее 0,96.

67. Строительство слоев износа.

Поверхностная обработка – метод уст-ва износозащитных или шероховатых слоев, нанесение на покрытие тонкой пленки вяжущего, распределение высокосортного щебня и его уплотнение.

При устройстве поверхностной обработки следует применять щебень марки не ниже 1200 из трудношлифуемых изверженных и метаморфических горных пород фракций 5—10,10—15 или 15—20 мм с преимущественно кубовидной формой зерен. Щебень должен быть чистым, не содержащим пыли и глины.

При устройстве поверхностной обработки с использованием битума в качестве вяжущего следует применять битумы марок БНД 60/90, БНД 90/130, БНД 130/200, БН 60/90, БН 90/130 или БН 130/200

Виды поверхностных обработок:

1)Одиночная ПО – 1)Очистка поверхности КДМ2)Траспортировка и загрузка в чипсиллер3)Распределение щебня и эмульсии4)уплотнение5)Уход.

2)Одиночная с двухкратным распределением щебня.

3)Двойная ПО- 1)распределение крупного материала2)розлив3)распред.менее крупного материала При устройстве поверхностной обработки с применением катионных битумных эмульсий следует использовать щебень, не обработанный предварительно органическими вяжущими, при использовании анионных эмульсий — преимущественно черный щебень.

бит.эмульсия может распределяться синхронно или раздельно(распред. 30% эмульсии, россыпь 70% щебня,распред.70%эмульсии,россыпь 30% щебня)

1) Сентсил (песок+слой)

1)Распределение и ыдаыливание эмульсии на основе полимеров, битума щетками 2)распределение песка 3)уплотнение

2)скрабсил (ч/щ, кам мат)

3)сларисил (ЛЭМС, бит шламы) (состав: битум, песок или щебень, мин.порошок, известь, ыода и добавки)

Рис.21. Схема установки для приготовления и распределения ЛЭМС:

1 - 5 - емкости: 1 - для минерального порошка; 2 - эмульгатора; 3 - песка; 4 - воды; 5 - катионной эмульсии;

6, 7 -трубопроводы для подачи воды и эмульсии; 8 - конвейер; 9 - смеситель; 10 -слой из ЛЭМС; 11 - распределитель;

12 - старое покрытие

4)саре сил (чипсилер +сларисил)

5)вдавливание ч/щ в а/б гдаковальцовыми обрезиненыни катками

Технология 1)очистка от пыли и грязи, 2)распределение компонентов, 3)уплотнение

Рис.20. Технологическая схема работ при создании шероховатой поверхности и способу втапливания щебня:

1 - автомобиль-самосвал; 2 - асфальтоукладчик; 3 - распределитель щебня; 4 - каток (стрелкой показано направление движения машин)

Контроль качества: 1)Ширина основания2)ширина слоя - +-10 см3)толщина слоя 0.1*h(не более 2 см)4)поперечный уклон слоя рейка +-0,01)5)ровность слоя(3-х метровая рейка, в 5 точках через 50 см)6)влажность щебня(не реже чем через 100м)7)процесс уплотнения щебня(отсутствие следа после катка 10-15т)8)шероховатость слоя.

68.Строительство оснований и покрытий из грунтов, укрепленных вяжущими. Укрепленные грунты – грунты, обработанные на месте производства работ или в спец.установке, различными вяжущими мат-ами. Т.обр., применяются местные мат-лы, снижается стоимость, св-ва укр-х грунтов ничем не хуже.

Способы укрепления:

1. неорганич. вяж. или неорганич. отходами пром-ти (цемент, известь, зола-унос, доменные гранулированные шлаки). Такие грунты обладают поровой структурой, высокой сдвигоустойчивостью, прочностью в водонас-ом и сухом состоянии. Применяют в основаниях дор. одежд (цементогрунт) и как добавку при укреплении орган.вяж. (золошлаковые мат-лы)

2. орган.вяж и орган.отходами пром-ти (жид.битумы, бит.эмульсии, синтетич. смолы)

3. комплексными вяж. (бит.эмул.+известь, цемент+полимерный мат-л.)

Грунты и малопрочные каменные материалы, укреплённые вяжущими, применяют для:

1)устройство оснований под усовершенствованные капитальные и облегченные покрытия;

2)устройства покрытий облегчённых и переходных типов со слоем износа в виде поверхностной обработки.

Требования к укрепляемым грунтам: разрешается применять все виды крупнообломочных, песчаных и глинистых грунтов, при этом:

-крупнообломочные грунты не должны иметь частиц крупнее 40 мм; суммарное количество частиц от 2 до 25 мм не д.б. более 70% по массе, для частиц мельче 0,5 мм число пластичности д.б. не более 12;

-жирные глины с числом пластичности более 27 не пригодны для укрепления;

-не пригодны грунты с содержанием гумусовых вещ-в более 2% для д.о. 2 ДКЗ и более 4% для д.о. 3-4 ДКЗ;

-малопрочные щебёночные и гравийные материалы пригодны только для нижних слоёв на а\д 4 и 5 категорий в 3-4 ДКЗ;

- при подборе смесей крупнообломочных пород руководствуются кривыми оптимально состава;

- глинистые, пылеватые и суглинистые грунты перед обработкой вяж-ми д.б. размельчены так, чтобы количество комков крупнее 5 мм не превышало 25% объема, крупнее 10 мм – не более 10%.

Технология:

1) Приготовление смеси грунта с вяжущим непосредственно на з.п. а\д (если грунт верхней части з.п. пригоден для укрепления, то можно использовать его или можно улучшить его привозным грунтом).

Ведущей машиной м.б.:

- фреза (применяют на дорохах 3-4 кат.): за несколько проходов машины по одному следу производится размельчение грунта (1-3 пр.), дозирование и введение жидкого вяжущего и воды (1-2 пр.), перемешивание (2-3 пр.). При обработке порошкообразным вяжущим к фрезе добавляется цементораспределитель. Планировку осуществляют автогрейдером

- однопроходная грунтосмесительная машина (применяют, как правило, при устройстве оснований под капитальные типы покрытий): размельчение грунта, дозирование и введение в грунт жидкого или порошкообразного вяжущих и перемешивание осуществляется за 1 проход

2) Приготовление в притрассовом карьере с вывозкой и укладкой готовой смеси (применяют при строительстве дорог 1, 2 и 3 кат.). Для сокращения объема транспортных работ и сохранения качества смеси притрассовые карьеры выбирают, чтобы max дальность возки не превышала 10 км. Укладку смеси ведут самоходным укладчиком ДСМ.

Важная операция – уплотнение. Применяют пневмоколёсные катки, регулируя давление в шинах и скорость уплотнения:

1-ая стадия: пониженное давление в шинах, скорость 2-3 км\ч;

2-ая стадия: увеличивают давление, скорость 12-15 км\ч;

3-я стадия: max давление в шинах, скорость 1,5-2 км\ч.

69.Строительство А/б покрытий.

ГОСТ9128-2009 Асфальтобетонная смесь — рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетон — уплотненная асфальтобетонная смесь.

От вида мин. составляющей

-Щеьеночные

-Гравийные

-Песчанве

От вязкости битума и усл.применения

Горячие -приготов с испол. вязких и жид.бит, дорож.бит, укладка при темпер 120º

-крупнозернистые до 40мм

-мелкозернистые до 210мм

-песчаные до5мм

холодные -приготовление с жид.нефтян.битум хранение и укладка с Т>5º

-мелкозернистыу

-песчаные

горячие а/б смеси делятся

-высокоплотные с остаточной пористостью от1,0-2,5%

-плотные от2,5до5%

-пористые от5до10%

-высокопористые от10до18%

Холодные > 6до10%

Требования к а/б смеси

-прочность,надежность,долговечность

-ровность и достаточную шероховатость,

-трещино- и морозоустойчивость

-водонепроницаемость,препятствующею проникани. Повер.вод в грнтов.основание

-стойкость против действия топлива и смазочных материалов

-беспыльность поверхности

-сопротивление выхлопным газам

-простата ухода за покрытием при содержании и ремонте

-возможность реконструкции покрытий

-экономичность и технологичность стр-ва при мах механизации работ

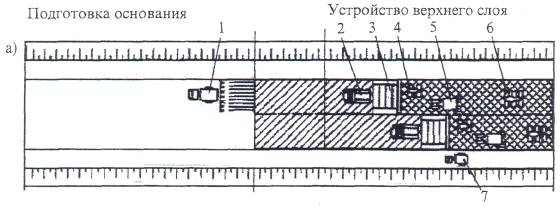

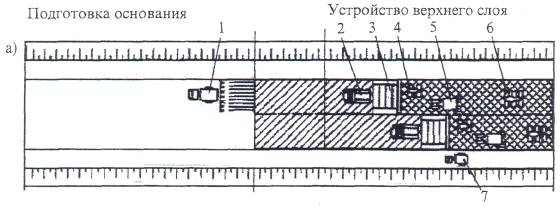

Конструкции:двухслойное асфальтобетонное покрытие на двухслойном основании (см. рис. 1, а);

двухслойное асфальтобетонное покрытие на однослойном основании (см. рис. 1, б);

однослойное асфальтобетонное покрытие на двухслойном основании (см. рис. 1, в).

1 — верхний слой покрытия; 2 — нижний слой покрытия; 3 — верхний слой основания; 4 — нижний слой основания; 5 — слой основания; 6 — дополнительный слой основания.

Требования к материалам

Щебень из плотных горных пород и гравий, щебень из шлаков, входящие в состав смесей - средневзвешенное содержание зерен пластинчатой (лещадной) и игловатой формы в смеси фракций щебня и гравия должно быть, % по массе, не более:15 - для смесей типа А и высокоплотных;25 - для смесей типов Б, Бх и высокопористых;35 - для смесей типов В, Вх и пористых.

Для приготовления смесей и асфальтобетонов применяют щебень и гравий фракций от 5 до 10 мм, свыше 10 до 20 (15) мм, свыше 15 до 20 мм, свыше 20 (15) до 40 мм, а также смеси указанных фракций.

Прочность и морозостойкость щебня и гравия, применяемых для смесей и асфальтобетонов конкретных марок и типов:

Горячая смесь тип А,Б – М1200, F50

Холодная смесь тип Бх/Вх – М100/800, F50

Природный песок и песок из отсевов дробления горных пород - общее содержание зерен мельче 0,16 мм (в том числе пылевидных и глинистых частиц) в песке из отсевов дробления не нормируется.

Минеральный порошок, входящий в состав смесей и асфальтобетонов, должен соответствовать требованиям

Битум:1)Вязкий(БНД,БМ)нельзя применять для Тюм.обл

2) Жидкий(СГ,МГ)

Требования к а/б:

Rсж при темпер. +50 – 0,8-1,6 МПА

Rсж при темпер.+20 – 2,5МПА

Rсжпри темпер. 0 – 9-13 МПА

Для пористых а/б из горячих смесей:

Rсж при темпер. +50 – 0,7-0,5 МПА

Водостойкость 0.7-0.6

Водонасыщение 5-10 %

Для пористого а/б из гор.смеси с использ.жидкого битума:

Rсж при темпер.+20 – 1,5-1,8МПА

Коэф.уплотнения – 0,98-1.

Транспортировка а/с.если холодно, то с использ.полога, не допущение остывания а/б смеси. Смесь в а\см может находиться до 3 часов в зависимости от факторов:- темп. воздуха;- темп. смеси;- скорость ветра;- солнечное влияние;- дождь.

Физическая сегригация – не соблюдение грантсостава. Виды разгрузки:1)Контактный способ2)Донная разгрузка3)Через перегружатель(Шатл-багги)

1) Подготовительные работы:

- очистка;

- проверка ровности;

- устройство бортового камня;

- геодезическая разбивка;

- установка копирной струны;

- подгрунтовка (жидкий битум -  или битумная эм. - или битумная эм. -  ). ).

2) Транспортировка смеси.

3) Разгрузка смеси:

4) Укладка. осуществляется с помощью а\укл: при Т воздуха не ниже +5 °С, осенью - не ниже +10 °С.

колёсных (производительность=600 т/ч);

гусеничных (производительность=800-900 т/ч).Ширина укладки м.б. до 12 м. А/укл. оборудован автоматической системой регулирования ровности, выглаживающей плитой и трамбующим брусом, иногда он оснащён прессующими планками, в этом случае предварительное уплотнение не требуется.

Температура укладки в градусах:

|

| А\б плотный и высокоплот-ный типа, высокопористый и пористый, с содержанием щебня > 40%

| А/б типа В, Г, Д, пористый и высокопористый, с содержанием щебня <40%

| | БНД 40/60 – 90/130

| 120-160

| 100-130

| | СГ, МГ 130/200

| 100-140

| 80-100

| Если укладка осуществляется двумя а/укл., то температура уложенной полосы д.б. не ниже 90 градусов, а перед проходом второго а/укл. края уложенной полосы разогреваются. Расстояние м\у а/укл. д.б. 10-30 м.

5) Уплотнение. На уплотнение влияет каменный материал, вяжущее, температура смеси (чем ниже температура, тем выше вязкость). Скорость остывания уложенной смеси 1-2 градуса/мин.; при уплотнении – 2-4 грдуса/мин.

| Температура воздуха, гр.

| Толщина слоя, см

| Время укладки, мин

| |

| 5-6

|

| |

| 8-10

|

| Стадии уплотнения:

1-ая стадияпредворительная (средние катки): пневмоколёсные 16т, V=5-8км/ч; виброкатки 6-8т, V=3км/ч; гладковальцовые статические 10-13т, V=3км/ч.

2-ая стадия основная (тяжёлые гладковальцовые или комбинированные катки): 11-18т, 6-8 проходов по следу. При повышенной температуре количество проходов уменьшается.

3-ая стадия заключительная (тяжелые гладковальцовые)

Осн.правила при уплотнении

1)уплот.как можно раньше, движение паралель. оси дороги

2)каток двигается непрерывно и равномерно

3) запрет на резкие остановки и смена направления движения

4)виброуплот. включается только при движении, остановка запрещена

5)Тº применения вибрации 120-90º, если <90º не применяют, науклонах вибрацию применяют только на подъем

6)после проходов с вкл. вибрацией применяют 2-3 прохода в статистическом режиме

При укладке холодной смеси не требуется всех трёх стадий, она уплотняется лёгкими катками.

Технологические схемы:

1 - автомобиль-самосвал; 2 - асфальтоукладчик; 3 - каток на пневматических шинах; 4 - каток тяжелый гладковальцовый массой 11-18 т; 5 - поливочно-моечная машина

Рисунок 3 - Технологическая схема устройства двухслойного асфальтобетонного покрытия на проектную ширину при работе в одну смену

1 - автогудронатор; 2 - автомобиль-самосвал; 3 - асфальтоукладчик; 4 - каток гладковальцовый массой 6-8 т; 5 - каток на пневматических шинах; 6 - каток гладковальцовый массой 11-18 т; 7 - поливочно-моечная машина

Рисунок 4 - Технологическая схема устройства двухслойного асфальтобетонного покрытия сопряженными полосами в первую (а) и вторую (б) смены.

Технологическая схема устройства асфальтобетонного покрытия дороги по основанию из литого бетона приведена на рисунке 6.

1 - поливочная машина со щеткой; 2 - автогудронатор; 3 - катки; 4 - машина с асфальтобетоном; 5 - асфальтоукладчик

Ососбенности уст-ва а/б при пониженных температурах. Весна+5,осень+10 =>до 0(-5)

Требуется:

- иметь заблаговременно (до наступления холодного периода) подготовленное основание;

- толщина укладываемых слоев увеличивается на 10 мм, для верхнего слоя принимается не менее 40 мм;

- используются асфальтобетонные смеси с увеличенным содержанием битума, то есть с водонасыщением на нижнем допускаемом пределе;

- укладка асфальтобетонной смеси производится при слабом ветре;

- подача смеси осуществляется интенсивно и ритмично, исключая простой асфальтоукладчика, в атомобилях-самосвалах с утепленными и обогреваемыми кузовами. Смесь укрывается матами или плотными брезентовыми чехлами. Для сохранения требуемой температуры особенно эффективно использовать автомобили-самосвалы большой грузоподъемности.

Распределение

-Тº а/б смеси при распределении должна быть не ниже 160 °С;

- а/б смесь должна распределяться только асфальтоукладчиками. Выравнивающая плита должна непрерывно нагреваться, а трамбующий брус включен. При работе одним укладчиком длину захватки следует уменьшить, чтобы новая полоса примыкала к теплой, не остывшей кромке ранее уложенной полосы;

- распределять а/б смесь следует немедленно, не допуская простоя автомобилей-самосвалов;

- уплотнение смеси производить только тяжелыми катками, количество катков по сравнению с летней нормой должно быть увеличено. Желательно применение вибрационных катков и катков на пневматических шинах. Прилипание а/б смеси к вальцам катков предотвращают смачиванием их горячей водой или водно-соляной смесью (соотношение соли к воде 1:8-1:10).

Уплотнение

- температура а/б смеси при уплотнении должна быть не ниже 130 °С;

- уплотнение слоя уложенной смеси следует вести звеном катков на всю ширину уложенной полосы при скорости движения катка в начале укатки не более 0,55 м/с (2 км/ч), при этом часть катка должна быть оборудована приспособлениями для обогрева вальцов, в частности, вальцы трехосных трехвальцовых катков целесообразно заполнять горячей водой. Количество проходов катка должно составлять не менее 15 по одному следу;

- в процессе производства работ основное внимание должно быть уделено качеству устройства и отделки мест сопряжений, устраиваемых полос сопряжения в продольном и поперечном направлениях.

Рис.14. Уплотнение асфальтобетона двухосным трехвальцовым катком

1, 5 -полосы, уплотненные задними вальцами; 2, 4 -полосы, уплотненные задними и передним вальцами;

3 - полоса, уплотненная передним вальцом

70. Заводы для производства а/б смеси.

1. по мобильности (стационарные, полустац-ные, пере-движные). 2. по выдаче замеса (цикличного действия, непрерывного действия). 3. Компоновка оборудо-вания (партерная, башенная) и др.

1. Традиц.АБЗ 1. Дозаторы 2. ленточн. транспортер 3. сушильн. барабан 4. элеватор 5. грохот 6. Смеситель

2. Модерниз-ный АБЗ: исключ-ся сушка мат-лов, что вызывает негативн. явление преждевременного старения битума.

3. В одной камере, сначала сушка мат-лов, затем впрыскивание битума и перемешивание мат-лов.

2. Ленточн. питатель 3 – приемн. бункер мат-лов 4- загрузочный конвейер 5 – транспортер 6 – сушильн. Барабан, в нижн. части нах-ся горелка, а мат-ал подается в верх. часть 7 – горячий элеватор, с помощью кот. смесь подается на виброгрохот 8- виброгрохот, происх-т рассев мат-ла, с помощью него смесь под-ся в смеситель 9 – смеситель, снач. добавл-ся МП, его привозит цементовоз и разгружает в спец. место хранения – силос. 10 – силосн.банки, 11 – емкости для хранения битума с подогревом.

После приготовления смеси она либо сразу подается в самосвал, либо в спец. бункер накопления и хранения смеси (смесь может хранится до 12 часов). Физическая сегригация – не соблюдение грантсостава.

71.Контроль качества работ при устройстве а/б покрытий.

Деффекты и их исправление: Основные дефекты асфальтобетонных покрытий можно разделить на две группы: первые связаны с технологией работы оборудования при устройстве покрытия, вторые - со свойствами и состоянием смеси при укладке.

Возможные дефекты готового покрытия из литого асфальтобетона:

- наплывы в местах с продольным уклоном могут возникать из-за расслоения смеси при транспортировке;

- скользкость покрытия - из-за недостаточной вязкости вяжущего (глубина вдавливания штампа меньше нормы) или несоблюдения температурного режима укладки;

- выкрашивание покрытия в процессе эксплуатации, вызываемое плохой обработкой сопряжений полос или укладкой смеси в мокрую погоду.

| Дефект

| причина

| устранение

| Влияние дефекта

| | Короткие волн(30-90см), длиные волны(>90cм)

| неравномер.давление смеси на выглаживающую плиту, износ плиты, неверная работа а/с, нестабильный состав смеси, резкие повороты или резкое изменение скорости катка

| 1)равномерная подача смеси выглаж.плите2)поддержка равномерной жесткости смеси3)устранение тех.неисправности4)устранение провисания струны5)установка амплитуды, частоту, скорость катка.

| 1)волны уменьш.ровность2)снижение плотности покрытия3)износ подвески и шин тс

| | Разрыв (в центре полосы, по внешним кромкам, по всей полосе)

| неправильная регулировка выглаж.плиты(неправ.установлен поперечный профиль), недостаток кол-ва а/б смеси в шнековой камере, пониженная темпер.смеси

| 1)регулир.выглаж смеси2)применение смеси соотв.темпер.и прогрев плиты перед работой3)подбор соотв.зернового состава смеси к толщине слоя.

| 1)разруш.кромок2)измен.скорости3)ухудшение ровности4)снижение ровности

| | Неоднородная структура

| 1)расслоением смеси при приготовлении и 2)доставке, низкой температурой смеси, 3)колебаниями состава смеси 4)неправильной регулировкой подачи смеси под выглаживающую плиту

| 1)отрегулировать работу а/укладчика 2) на АБЗ выяснить причину расслоения смеси

| снижение безопасности движения

| | Следы от выглаживающих плит(продольны, поперечные)

| – недопустим.зазор соединения выглаж.плиты с шасси а/укл., неверная регулир.выглаж.плиты, неверна работа а/с, продольные следы из за неверного монтажа уширителей.

| 1)правильная установка выглаж.плиты2)обеспечение безостановочной работы а/укл.3)регулировка уширителей(высота,угол атаки)

| снижение ровности покрытия.

| | растрескивание(образ.небольших трещин в поперечном направлении длиной от 2,5 до 10 см и шагом 2,5-7,5 см)

| неправильный состав а/б смеси, нарушение темпер.

| 1)изменение состава смеси2)Оптимизация темпер.режима уплотнения3)изменение схемы укладки

| 1)снижение плотности2)быстрое разрушение

| | Выступление битума (жирные пятна)

| избыточная плотность смеси, расслоение смеси, избыточное кол-во битума.

| 1)сушка заполнителя2)изменение состава смеси

| снижение безопасности движения

| | Следы от катков

| -в процессе начального или промежуточного уплотнения

-высокая температура -повышенная пластичность состава смеси,

-недостаточное число проходов или остывание смеси до окончания уплотнения

| 1)удаляются при окончательной укатке 2)следует проверить и откорректировать состав и температуру смеси,3) увеличить число проходов катков, 4)применить более тяжелый каток или пневмокаток

|

| | Некачественные швы сопряжения(разность уровней или расслоение смеси в шве)

| несоблюдении вышеприведенных правил их выполнения

| 1)соблюдать правила работ 2) при незначительных объемах рекомендовать разогрев дефектных мест газовыми горелками или линейками с обработкой катком

|

| | Неравномерная толщина слоя

| неправильной регулировкой выглаживающей плиты или повышенной скоростью движения укладчика (более 24 м/мин для тонких слоев и 15 м/мин для слоев толщиной больше 6 см)

| счет корректировки работы выглаживающей плиты укладчика

| снижение ровности покрытия.

| | Продольные трещины

| -недостаточным уплотнением нижнего слоя, - сдвигом от тяжелого катка при разворотах

-уплотнением слишком горячей смеси

| дефект может быть устранен только частично, пока смеси находятся в горячем состоянии

|

|

|

или битумная эм. -

или битумная эм. -  ).

).