Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и классификация газотурбинных установок. Принципиальное устройство и характеристика T-S диаграммы.Содержание книги

Поиск на нашем сайте

Билеты на ГОСы Назначение и классификация газотурбинных установок. Принципиальное устройство и характеристика T-S диаграммы. Судовая энергетическая установка (СЭУ) служит для сообщения хода судну, а также для обеспечения всех судовых потребителей необходимыми видами энергии (тепловой, электрической и пр.). Судовые энергетические установки классифицируются как по роду используемого топлива (с органическим и ядерным топливом), так и по типу двигателя—двигатели внутреннего сгорания (ДВС), паротурбинные установки (ПТУ) и газотурбинные (ГТУ), а также комбинированные, состоящие из двигателей различных типов. Судовые ГТУ от других типов выгодно отличаются целым рядом показателей: малыми габаритами и удельной массой, более высокой маневренностью, высокой ремонтопригодностью, лучшей приспособленностью к автоматизации и дистанционному управлению. Одновременно ГТУ несколько уступают ДВС по экономичности и требуют более тщательного ухода, как во время работы, так и при бездействии. ГТУ в составе судовой энергетической установки. В соответствии с назначением СЭУ весь комплекс ее механизмов и систем условно делят на четыре группы: — главную установку, предназначенную для обеспечения движения судна: — вспомогательную, обеспечивающую потребности судна в различных видах энергии на стоянке, при подготовке главной установки к действию и бытовые потребности судна; — электроэнергетическую, обеспечивающую судно различными видами электроэнергии; — механизмы и системы общесудового назначения. Газотурбинная установка может быть главной или се составной частью, может быть приводом электрических генераторов, различных механизмов общесудового назначения. В последних двух случаях ГТУ называют вспомогательной. Судовая энергетическая установка состоит из одного или нескольких комплексов двигатель-движитель, каждый из которых включает движитель, валопровод и одну главную установку. Главная установка в свою очередь состоит из одного или нескольких однотипных (в КУ, возможно, и разнотипных) двигателей и общей для них передачи, подводящей энергию к движителю через линию вала. Если двигатели главной установки газотурбинные, и она обеспечивает ход и маневрирование

судна, ее называют газотурбинной всережимной. В комбинированной установке газотурбинная, как правило, является ускорительной (форсажной), обеспечивающей судну приращение скорости переднего хода.

Обратимый цикл ГТУ при p=const называется циклом Брайтона. Схема ГТУ представлена на рис. 10. Компрессор (ВК), приводимый в движение газовой турбиной (ГТ), подает сжатый воздух в камеру сгорания (КС), в которую впрыскивается жидкое топливо, подаваемое насосом (ТН), находящимся на валу турбины. Продукты сгорания расширяются на рабочих лопатках турбины и выбрасываются в атмосферу.

Рис. 10. Схема ГТУ (ВК – воздушный компрессор, ТН – топливный насос, КС – камера сгорания, ГТ – газовая турбина, ЭГ – электрогенератор)

Изобразим цикл на рабочей и тепловой диаграмме (рис.11). Характеристиками этого цикла являются: степень повышения давления воздуха степень предварительного расширения При расчете цикла определяют параметры в характерных точках. Как правило, исходными данными являются параметры в точке 1:

Рис. 11. Цикл Брайтона. Рабочая (p-v) и тепловая (T-s) диаграммы. (1-2 – адиабатное сжатие в компрессоре, 2-3 – изобарный подвод теплоты в камере сгорания, 3-4 – адиабатное расширение продуктов сгорания на лопатках газовой турбины, 4-1 – изобарный отвод теплоты от продуктов сгорания в атмосферу)

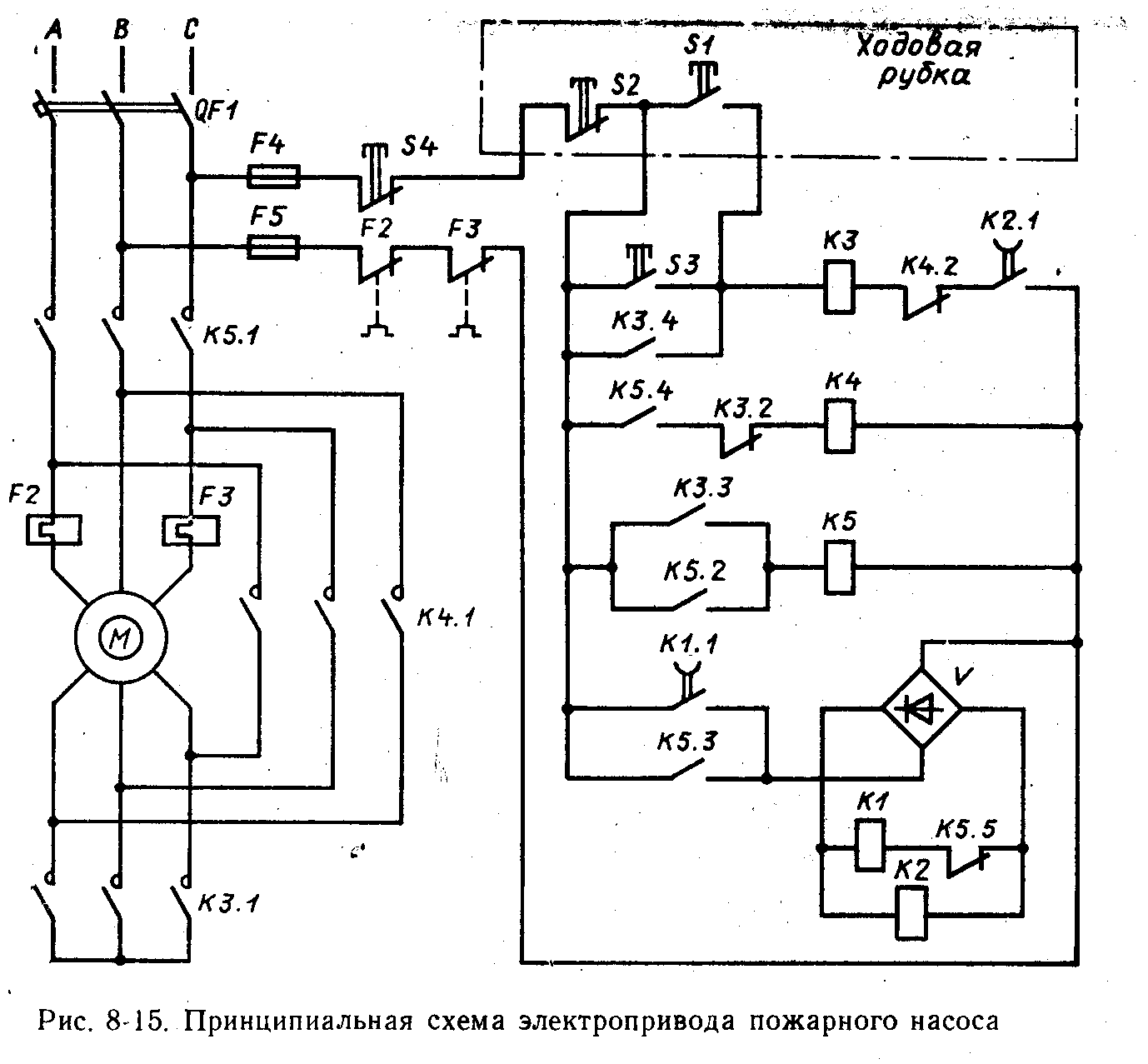

термический КПД ГТУ при данном рабочем теле и постоянном значении k зависит только от степени повышения давления в компрессоре, причем с ростом k термический КПД цикла растет. Управление электроприводом пожарного насоса. Работа схемы, состав электрооборудования.

Топливоподкачивающие насосы и насосы высокого давления (ТНВД) Топливный насос высокого давления (ТНВД) дизельного двигателя (а также бензиновых двигателей, оснащенных системой непосредственного впрыска топлива) является одним из наиболее сложных узлов системы топливоподачи дизельных двигателей. Топливные насосы предназначены для подачи в цилиндры дизеля под определенным давлением и в определенный момент точно отмеренных порций топлива, соответствующих данной нагрузке. По способу впрыска различают топливные насосы непосредственного действия и с аккумуляторным впрыском. В топливном насосе непосредственного действия осуществляется механический привод плунжера, а процессы нагнетания и впрыска протекают одновременно. В каждый цилиндр секция топливного насоса подает необходимую порцию топлива. Требуемое давление распыливания создается движением плунжера насоса.

У топливного насоса с аккумуляторным впрыском привод рабочего плунжера осуществляется за счет сил давления сжатых газов в цилиндре двигателя или с помощью специальных пружин. На мощных тихоходных дизелях применяют аккумуляторные топливные насосы с гидравлическими аккумуляторами. В системах с гидравлическими аккумуляторами процессы нагнетания и впрыска протекают раздельно. Предварительно топливо под высоким давлением нагнетается насосом в аккумулятор, из которого поступает к форсункам. Эта система обеспечивает качественное распыливание и смесеобразование в широком диапазоне нагрузок дизеля, но из-за сложности конструкций такой насос широкого распространения не получил. Современные дизели используют технологию с управлением электромагнитными клапанами форсунок от микропроцессорного устройства (такое сочетание называется "commonrail"). Топливные насосы высокого давления могут быть рядными, V-образными (многосекционными) и распределительными. В рядных ТНВД насосные секции располагаются друг за другом, и каждая подает топливо в определенный цилиндр двигателя. В распределительных ТНВД, которые бывают одноплунжерными и двухплунжерными, одна насосная секция подает топливо в несколько цилиндров двигателя. Устройство распределительного ТНВД: редукционный клапан; всережимный регулятор; дренажный штуцер; корпус насосной секции высокого давления в сборе с плунжерной парой и нагнетательными клапанами; топливоподкачивающий насос; лючок регулятора опережения впрыска; корпус ТНВД; электромагнитный клапан выключения подачи топлива; кулачково-роликовое устройство привода плунжера. Подачу топлива из бака в ТНВД обеспечивает топливоподкачивающий насос (5), а редукционный клапан (1) поддерживает стабильное давление на входе в насосную секцию ТНВД, которая расположена в корпусе (4). Плунжерная пара насосной секции представляет собой золотниковое устройство, регулирующее количество впрыскиваемого топлива и распределяющее его по цилиндрам дизеля в соответствии с порядком их работы. Всережимный регулятор (2) обеспечивает устойчивую работу дизеля в любом режиме, задаваемом водителем с помощью педали акселератора, и ограничивает максимальные обороты коленчатого вала, а регулятор опережения впрыска топлива (6) изменяет момент подачи топлива в цилиндры в зависимости от частоты вращения коленвала. Топливоподкачивающий насос подает в ТНВД топливо в гораздо большем объёме, чем требуется для работы дизеля. Излишки возвращаются в бак через дренажный штуцер (3). Что касается электромагнитного клапана (8), то он предназначен для остановки дизеля. При повороте ключа в замке зажигания в положение «выключено» электромагнитный клапан перекрывает подачу топлива к плунжерной паре, а значит, и в цилиндры дизеля, это и требуется, чтобы заглушить силовой агрегат.В зависимости от давления и продолжительности впрыска, а также от величины цикловой подачи топлива существуют следующие модели рядных ТНВД:

Общее устройство ТНВД Основные части ТНВД: Корпус. Крышки. Всережимный регулятор Муфта опережения впрыска-Подкачивающий насос-Кулачковый вал.-Толкатели.Плунжеры с поводками или зубчатыми втулками-Гильзы плунжеров.-Возвратные пружины плунжеров-Нагнетательные клапаны-Штуцеры-Рейка. Принцип действия ТНВД: Вращение кулачковый вал получает через муфту опережения впрыска и зубчатую передачу от коленчатого вала. При вращении кулачкового вала кулачок набегает на толкатель и смещает его, а он в свою очередь, сжимая пружину, поднимает плунжер. При поднятии плунжера он вначале закрывает впускной канал, а затем начинает вытеснять топливо, находящееся над ним. Топливо вытесняется через нагнетательный клапан, открывшийся за счёт давления, и поступает к форсунке. В момент движения плунжера вверх винтовой канал, находящийся на нём, совпадает со сливным каналом в гильзе. Остатки топлива, находящиеся над плунжером, начинают уходить на слив через осевой, радиальный и винтовой каналы в плунжере и сливной в гильзе. При опускании плунжера за счёт пружины открывается впускной канал, и объём над плунжером заполняется топливом от подкачивающего насоса. Изменение количества подаваемого топлива к форсунке осуществляется поворотом плунжеров от рейки через всережимный регулятор. При повороте плунжера, если винтовой канал совпадёт со сливным раньше, то впрыснуто топлива будет меньше. При обратном повороте каналы совпадут позже, и впрыснуто топлива будет больше. На некоторых ТНВД (например, ТНВД трактора Т – 130) часть секций отключается на холостых оборотах, соответственно, отключается и часть цилиндров двигателя. Дополнительные агрегаты ТНВД-- Муфта опережения впрыска – служит для изменения угла опережения впрыска в зависимости от оборотов. По принципу действия является механизмом, использующим центробежную силу. Устройство: --------В едущая полумуфта-Ведомая полумуфта-Грузы-Стяжные пружины грузов-Опорные пальцы грузов. Принцип действия: При минимальных оборотах грузы за счёт пружин стянуты к центру и положение между муфтами является исходным, при этом угол опережения впрыска находится в пределах отрегулированного параметра. При увеличении оборотов центробежная сила в грузах возрастает и разводит их, преодолевая сопротивление пружин. При этом муфты поворачиваются относительно друг друга и угол опережения впрыска увеличивается. Всережимный регулятор – служит для изменения количества подачи топлива в зависимости от режимов работы двигателя: запуск двигателя, увеличение/уменьшение оборотов, увеличение/уменьшение нагрузки, остановка двигателя. Устройство: Корпус-Крышки-Державка-Грузы-Муфта-Рычаги-Скоба-кулисы-Регулировочные винты-Оттяжные пружины. Принцип действия: Запуск двигателя – перед запуском рейка за счёт пружины находится в положении максимальной подачи топлива, поэтому при запуске в двигатель подаётся максимальное количество топлива. Это способствует быстрому запуску. Как только двигатель начнёт развивать обороты, и центробежная сила в грузах начнёт расти, они, преодолевая сопротивление пружин, начнут расходиться в стороны и внутренними своими рычагами давить на муфту, которая будет воздействовать на рычаг, а рычаг будет тянуть рейку в сторону уменьшения подачи топлива. Обороты установятся в соответствии с натягом пружин. Увеличение оборотов – при нажатии на педаль «газа» натягивается пружина, которая действует на рычаг рейки и муфту. Муфта и рейка смещается, при этом преодолевается центробежная сила в грузах. Рейка смещается в сторону увеличения подачи топлива, и обороты растут. Увеличение нагрузки – при увеличении нагрузки и неизменном положении педали «газа» обороты снижаются, центробежная сила в грузах тоже. Грузы складываются и дают возможность сместиться муфте, рычагу и рейке в сторону увеличения подачи топлива. При снижении нагрузки обороты начинают увеличиваться, центробежная сила в грузах тоже, грузы начинают расходится и внутренними рычагами смещать муфту, рычаг и рейку в сторону уменьшения подачи топлива. Обороты при этом прекращают расти. Остановка двигателя – при остановке двигателя поворачивается скоба, кулиса скобы воздействует на рычаг, а рычаг – на рейку. Рейка перемещается настолько в сторону уменьшения подачи, что подача прекращается, и двигатель останавливается

Механический наддув Механические нагнетатели (по англ. supercharger) позволяют довольно простым способом существенно поднять мощность мотора. Имея привод непосредственно от коленчатого вала двигателя, компрессор способен закачивать воздух в цилиндры при минимальных оборотах и без задержки увеличивать давление наддува строго пропорционально оборотам мотора. Но у них есть и недостатки. Они снижают КПД ДВС, так как на их привод расходуется часть мощности, вырабатываемой силовым агрегатом. Системы механического наддува занимают больше места, требуют специального привода (зубчатый ремень или шестеренчатый привод) и издают повышенный шум. Существует два вида механических нагнетателей: объемные и центробежные. Типичными представителемя объемных нагнетателей являются нагнетатель Roots и компрессор Lysholm. Конструкция Roots напоминает масляный шестеренчатый насос. Два ротора вращаются в противоположные стороны внутри овального корпуса. Оси роторов связаны между собой шестернями. Особенность такой конструкции в том, что воздух сжимается не в нагнетателе, а снаружи – в трубопроводе, попадая в пространство между корпусом и роторами. Основной недостаток – в ограниченном значении наддува. Как бы безупречно ни были подогнаны детали нагнетателя, при достижении определенного давления воздух начинает просачиваться назад, снижая КПД системы. Способов борьбы немного: увеличить скорость вращения роторов либо сделать нагнетатель двух- и даже трехступенчатым. Таким образом можно повысить итоговые значения до приемлемого уровня, однако многоступенчатые конструкции лишены своего главного достоинства – компактности. Еще одним минусом является неравномерное нагнетание на выходе, ведь воздух подается порциями. В современных конструкциях применяются трехзубчатые роторы спиральной формы, а впускное и выпускное окна имеют треугольную форму. Благодаря этим ухищрениям нагнетатели объемного типа практически избавились от пульсирующего эффекта. Невысокие скорости вращения роторов, а следовательно, долговечность конструкции вкупе с низким шумом привели к тому, что ими щедро оснащают свою продукцию такие именитые бренды, как DaimlerChrysler, Ford и GeneralMotors. Объемные нагнетатели поднимают кривые мощности и крутящего момента, не изменяя их формы. Они эффективны уже на малых и средних оборотах, а это наилучшим образом сказывается на динамике разгона. Проблема лишь в том, что подобные системы очень прихотливы в изготовлении и установке, а значит, довольно дороги.

Еще один способ нагнетать во впускной коллектор воздух под избыточным давлением в свое время предложил инженер Лисхольм (Lysholm). Его детище окрестили винтовым нагнетателем, или «doublescrew» (двойной винт). Конструкция наддува Лисхольма чем-то напоминает обычную мясорубку. Внутри корпуса установлены два взаимодополняющих винтовых насоса (шнека). Вращаясь в разные стороны, они захватывают порцию воздуха, сжимают и загоняют ее в цилиндры. Характерна такая система внутренним сжатием и минимальными потерями, благодаря точно выверенным зазорам. Кроме того, винтовые наддувы эффективны практически во всем диапазоне оборотов двигателя, бесшумны, очень компактны, но чрезвычайно дороги из-за сложности в изготовлении. Однако ими не брезгуют такие именитые тюнинг-ателье, как AMG или Kleemann.

Схема управления механическим нагнетателем довольно проста. При полной нагрузке заслонка перепускного трубопровода закрыта, а дроссельная открыта — весь поток воздуха поступает в двигатель. При работе с частичной нагрузкой дроссельная заслонка закрывается, а заслонка трубопровода открывается — избыток воздуха возвращается на вход нагнетателя. Входящий в схему охладитель наддувочного воздуха (Intercooler) является почти непременной составной частью не только механических, но и газотурбинных систем наддува. При сжатии в компрессоре (либо в нагнетателе) воздух нагревается, в результате чего его плотность уменьшается. Это приводит к тому, что в рабочем объеме цилиндра воздуха, а, следовательно, и кислорода, по массе помещается меньше, чем могло бы поместиться при отсутствии нагревания. Поэтому сжатый воздух перед подачей его в цилиндры двигателя предварительно охлаждается в интеркулере. По своей конструкции это обычный радиатор, который охлаждается либо потоком набегающего воздуха, либо охлаждающей жидкостью. Понижение температуры наддувочного воздуха на 10 градусов позволяет увеличить его плотность примерно на 3%. Это, в свою очередь, позволяет увеличить мощность двигателя примерно на такой же процент.

Газотурбинный наддув Более широко на современных автомобильных двигателях применяются турбокомпрессоры. По сути, это тот же центробежный компрессор, но с другой схемой привода. Это самое важное, можно сказать, принципиальное отличие механических нагнетателей от "турбо". Именно схема привода в значительной мере определяет характеристики и области применения тех или иных конструкций. У турбокомпрессора крыльчатка-нагнетатель сидит на одном валу с крыльчаткой-турбиной, которая встроена в выпускной коллектор двигателя и приводится во вращение отработавшими газами. Частота вращения может превышать 200.000 об./мин. Прямой связи с коленвалом двигателя нет, и управление подачей воздуха осуществляется за счёт давления отработавших газов.К достоинствам турбонаддува относят: повышение КПД и экономичности мотора (механический привод отбирает мощность у двигателя, этот же использует энергию отработавших газов, следовательно, КПД увеличивает). Не следует путать удельную и общую экономичность мотора. Естественно, для работы двигателя, мощность которого возросла за счет применения турбонаддува, требуется больше топлива, чем для аналогичного безнаддувного мотора Работагенераторананагрузку E U2 IНXH 2 Н H U E I X При изменении тока нагрузки и неизменной ЭДС генератора, напряжение U2 на шинах генератора будет изменяться. Требование к постоянству напряжения потребителей ± 5%.

Аварийная электростанция электроэнергетическая установка, состоящая из автономного привода (дизель, газовая турбина) и электрогенератора. Предназначена для подачи электроэнергии в судовую сеть в случае выхода из строя основного источника питания. Мощность аварийной электростанции должна обеспечивать работу вспомогательных механизмов, а на боевых кораблях и действие оружия. Судовая єлектростанция - комплекс генераторных агрегатов и главного распределительного щита, предназначенный для производства электроэнергии. В состав электростанции некоторых судов входит пульт управления. Главная электростанция используется для питания электроэнергией гребных электродвигателей на судах с электродвижением. Вспомогательная электростанция служит для снабжения электроэнергией всех потребителей, кроме гребных электродвигателей. Аварийная электростанция включается в работу при выходе из строя главной электростанции. В зависимости от рода тока генераторов различают электростанции переменного и постоянного тока, а по виду приводных двигателей генераторов электростанции делятся на дизельные, паротурбинные, газотурбинные и смешанные. Обычно на судне имеется хотя бы один генератор с дизельным приводом — дизель-генератор. Он запускается всего за 2 — 5 мин, независимо от состояния главного двигателя, и поэтому может быстро обеспечить электроэнергией всех потребителей, служащих для ввода в действие паровых котлов и вспомогательных систем, необходимых для выхода судна в море или выполнения грузовых операций. Электростанции располагают чаще всего в отдельных помещениях. Главный распределительный щит и пульт управления размещаются в изолированном сухом отапливаемом помещении для обеспечения условий электробезопасности обслуживающего персонала. На судне предусматриваются, как правило, две электростанции, размещенные в различных частях судна, например в носу и корме. В большинстве электростанции, генераторы работают параллельно. Ремонт топливной аппаратуры Высокая точность изготовления топливной аппаратуры современных дизелей не позволяет организовать производство сменно-запасных деталей на обычных ремонтных предприятиях и в мастерских. Техническая эксплуатация топливной аппаратуры обычно строится на разграничении операций — текущих (профилактических), ремонтно-регулировочных и восстановительных. Текущие операции (наблюдение и уход за топливной аппаратурой во время работы двигателя) ограничиваются небольшим объемом работ. Это в основном наружная чистка деталей, соблюдение мер, предохраняющих топливо от засорения, очистка и промывка топливных фильтров и устранение неплотностей в топливопроводах. К числу работ, проводимых на месте установки двигателя, иногда также относят и периодическую проверку основных элементов топливной аппаратуры или замену их запасными элементами. Контроль и регулирование топливной аппаратуры могут выполнять только квалифицированные специалисты; необходимы применение инструмента и приспособлений и специально подготовленное рабочее место. Для создания этих условий организуют специальные контрольно-ремонтные пункты или базы, куда доставляют снятую с двигателей топливную аппаратуру. Требования МАРПОЛ 78 к очистке сточно-фекальных вод. 3.1. Общие положения. 3.1.1. При обслуживании системы хозяйственно-фекальных сточных вод должны выполняться требования и указания инструкции завода - строителя судна, а также настоящего раздела Наставления. 3.1.2. Механизмы, оборудование, арматура, трубопроводы, средства управления и контроля должны постоянно находиться в рабочем состоянии. 3.1.3. расположение патрубков для слива сточных вод на береговые приемные сооружения должно обеспечивать удобную шланговку при отшвратовке судна к причалу любым бортом. 3.1.4. Слив с судна сточных вод на приемные сооружения должен производиться по специально предназначенным для этой цели трубопроводу и шлангам. Использовать для этой цели трубопроводы, предназначенные для перекачки других жидкостей, запрещается. 3.2. Обслуживание систем со сборными цистернами. 3.2.1. При плавании судна в районах моря, где сброс запрещен, сточные воды должны собираться в сборные цистерны. 3.2.2. Средства автоматического запуска и остановки насосов, предназначенных для опорожнения сборных цистерн, должны быть переведены на ручное управление. 3.2.3. Запорная арматура трубопроводов сброса сточных вод за борт должна быть опломбирована (порядок пломбирования см. раздел 8 части I). 3.2.4. Опорожнение сборных цистерн должно производиться судовыми откачивающими средствами на плавучие сборщики или в береговые коллекторы. 3.2.5. При необходимости опорожнения сборной цистерны капитан судна должен запросить администрацию порта о предоставлении ему плавучего сборщика сточных вод или возможности отшвартовки к причалу, оборудованному коллектором для приема сточных вод. 3.2.6. Перед сливом сточных вод содержимое сборной цистерны следует подвергнуть предварительному перемещению (взбучиванию). Это необходимо для исключения накопления в цистерне неоткачиваемого остатка и обычно предусматривается инструкцией по обслуживанию системы. 3.2.7. Перед сливом сточных вод с судна на приемные сооружения лицо, ответственное за эксплуатацию системы или за проведение операции по сливу, обязано проверить правильность положения запорной арматуры, состояние шлангов, исправность дистанционных средств остановки откачивающих насосов с места наблюдения за сливом. Такие дистанционные средства должны располагаться вблизи патрубков, к которым присоединяется сливной шланг. В темное время суток ответственное за слив лицо должно позаботится об обеспечении достаточного освещения района проведения операций. Особое внимание должно быть обращено на состояние шлангов. Неплотность шланговых соединений и негерметичность шлангов - одна из причин разливов. результаты проверки должны быть зафиксированы в машинном журнале. 3.2.8. Обеспечение надежности стоянки судна у причала, отшвартовки к судну плавучего сборщика, надежности крепления сливных шлангов, их ограждения от повреждения и тому подобные меры по предотвращению загрязнения с судна сточными водами необходимо выполнять по аналогии с мерами, принимаемыми при грузовых операциях танкеров и бункеровочных операциях (см. подразделы 1.5 и 2.2 части II Наставления). 3.2.9. После окончания слива сточных вод сборная цистерна, сливные трубопроводы и шланги должны быть промыты забортной водой со сливом ее в береговой коллектор или плавучий сборщик. Коней сливного шланга (во избежание разлива остатков) перед снятием с судна должен быть заглушен. 3.2.10. О произведенном сливе сточных вод на приемные сооружения ответственное за слив лицо должно своевременно сделать запись в Журнале операций со сточными водами и мусором. 3.2.11. Шланги, предназначенные для работы со сточными водами, должны храниться с заглушенными фланцами. 3.3. Обслуживание систем и установок для обработки хозяйственно-фекальных сточных вод. 3.3.1. До входа судна в район, где сброс необработанных сточных вод запрещен, необходимо ввести в работу систему и установку для обработки хозяйственно-фекальных сточных вод. 3.3.2. запорную арматуру на трубопроводе сброса необработанных хозяйственно-фекальных сточных вод за борт при подходе к району, где сброс хозяйственно-фекальных сточных вод запрещен, необходимо закрыть, обжать и опломбировать, факт пломбирования необходимо зафиксировать в судовом журнале. 3.3.3. При плавании судна в районе, где сброс необработанных хозяйственно-фекальных сточных вод разрешен, запорная арматура на трубопроводе слива за борт может быть установлена в положение, при котором сточные воды сбрасываются за борт минуя сборную цистерну или установку для обработки. Если на судне установлена система биологической очистки хозяйственно-фекальных сточных вод, то выводить ее из работы не следует, так как прекращение подачи сточных вод в такую установку приведет к гибели микроорганизмов, а ввод установки на рабочий режим требует длительного времени (до 30 сут). Обеззараживание хозяйственно-фекальных сточных вод следует производить лишь при плавании судна в районе моря, где требуется их обработка. 3.3.4. Обслуживание установок для обработки хозяйственно-фекальных сточных вод должно производиться в соответствии с инструкцией завода-изготовителя. 3.3.5. Запуск установки для обработки хозяйственно-фекальных сточных вод после вывода ее из действия следует производить с расчетом, чтобы при входе судна в район, где сброс необработанных сточных вод запрещен, установка была выведена на оптимальный режим работы, обеспечивающий необходимое качество обработки хозяйственно-фекальных сточных вод. 3.3.6. На судне всегда должно иметься достаточное количество химических веществ, применяемых в установке, а также запасных частей, необходимых для обеспечения надежной работы установки (электроды, ножи измельчителей и другие быстроизнашивающиеся детали). 3.3.7. Для обеспечения процесса обработки хозяйственно-фекальных сточных вод в большинстве установок применяются сильно действующие химические вещества. При хранении и работе с ними следует строго руководствоваться инструкциями поставщиков и правилами техники безопасности. Инсинераторы - установки для термического уничтожения отходов (сжигания). Судовые инсинераторы служат для сжигания твердых бытовых отходов, а также для сжигания шлама (sludge) - отходов жизнедеятельности машинного отделения. Особенно актуально применение инсинераторов на судах, совершающих длительные рейсы и не имеющих возможности регулярно сдавать отходы соответствующим портовым службам. Выбор тепловых реле Номинальный ток теплового реле выбирают исходя из номинальной нагрузки электродвигателя. Выбранный ток теплового реле составляет (1,2 - 1,3) номинального значения тока электродвигателя (тока нагрузки), т. е.тепловое реле срабатывает при 20- 30% перегрузке в течении 20 минут. Постоянная времени нагрева электродвигателя зависит от длительности токовой перегрузки. При кратковременной перегрузке в нагреве участвует только обмотка электродвигателя и постоянная нагрева 5 - 10 минут. При длительной перегрузке в нагреве участвует вся масса электродвигателя и постоянна нагрева 40-60 минут. Поэтому применение тепловых реле целесообразно лишь тогда, когда длительность включения больше 30 минут. Конструкция тепловых реле Прогиб биметаллической пластины происходит медленно. Если с пластиной непосредственно связать подвижный контакт, то малая скорость его движения, не сможет обеспечить гашение дуги, возникающей при отключении цепи. Поэтому пластина действует на

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 993; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.6.24 (0.017 с.) |

(или степень сжатия

(или степень сжатия  )

) .

. .

.

Центробежные нагнетатели по конструкции напоминают турбонаддув. Избыточное давление во впускном коллекторе также создает компрессорное колесо (крыльчатка). Его радиальные лопасти захватывают и отбрасывают воздух в окружной тоннель при помощи центробежной силы. Отличие от турбонаддува лишь в приводе. Центробежные нагнетатели страдают аналогичным, хотя и менее заметным инерционным пороком, но есть и еще одна важная особенность. Фактически величина производимого давления пропорциональна квадрату скорости компрессорного колеса. Проще говоря, вращаться оно должно очень быстро, чтобы надуть в цилиндры необходимый воздушный заряд, порой в десятки раз превышая обороты двигателя. Эффективен центробежный нагнетатель на высоких оборотах. Механические «центробежники» не так капризны в обслуживании и долговечнее газодинамических собратьев, поскольку работают при менее экстремальных температурах. Неприхотливость, а следовательно, и дешевизна конструкции снискали им популярность в сфере люб

Центробежные нагнетатели по конструкции напоминают турбонаддув. Избыточное давление во впускном коллекторе также создает компрессорное колесо (крыльчатка). Его радиальные лопасти захватывают и отбрасывают воздух в окружной тоннель при помощи центробежной силы. Отличие от турбонаддува лишь в приводе. Центробежные нагнетатели страдают аналогичным, хотя и менее заметным инерционным пороком, но есть и еще одна важная особенность. Фактически величина производимого давления пропорциональна квадрату скорости компрессорного колеса. Проще говоря, вращаться оно должно очень быстро, чтобы надуть в цилиндры необходимый воздушный заряд, порой в десятки раз превышая обороты двигателя. Эффективен центробежный нагнетатель на высоких оборотах. Механические «центробежники» не так капризны в обслуживании и долговечнее газодинамических собратьев, поскольку работают при менее экстремальных температурах. Неприхотливость, а следовательно, и дешевизна конструкции снискали им популярность в сфере люб  ительского тюнинга.

ительского тюнинга. меньшей мощности. Ведь наполнение цилиндров воздухом улучшают, как мы помним, для того, чтобы сжечь в них большее количество топлива. Но массовая доля топлива, приходящаяся на единицу мощности в час у двигателя, оснащенного ТК, всегда ниже, чем у схожего по конструкции силового агрегата, лишенного наддува. Турбонаддув дает возможность достичь заданных характеристик силового агрегата при меньших габаритах и массе, чем в случае применения

меньшей мощности. Ведь наполнение цилиндров воздухом улучшают, как мы помним, для того, чтобы сжечь в них большее количество топлива. Но массовая доля топлива, приходящаяся на единицу мощности в час у двигателя, оснащенного ТК, всегда ниже, чем у схожего по конструкции силового агрегата, лишенного наддува. Турбонаддув дает возможность достичь заданных характеристик силового агрегата при меньших габаритах и массе, чем в случае применения  "атмосферного" двигателя. Кроме того, у турбодвигателя лучше экологические показатели. Наддув камеры сгорания приводит к снижению температуры и, следовательно, уменьшению образования оксидов азота. В бензиновых двигателях наддувом добиваются более полного сгорания топлива, особенно на переходных режимах работы. В дизелях дополнительная подача воздуха позволяет отодвинуть границу возникновения дымности, т. е. бороться с выбросами частиц сажи. Дизели существенно лучше приспособлены к наддуву вообще, и к турбонаддуву в частности. В отличие от бензиновых моторов, в которых давление наддува ограничивается опасностью возникновения детонации, им такое явление неведомо. Дизель можно наддувать вплоть до достижения предельных механических нагрузок в его механизмах. К тому же отсутствие дросселирования воздуха на впуске и высокая степень сжатия обеспечивают большее давление отработавших газов и их меньшую температуру в сравнении с бензиновыми моторами. В общем, как раз то, что нужно для применения турбокомпрессора. Турбокомпрессоры более просты в изготовлении, что окупает ряд присущих им недостатков.При низкой частоте вращения двигателя количество отработавших газов невелико, соответственно, эффективность работы компрессора невысока. Кроме того, турбонаддувный двигатель, как правило, имеет т. н. «турбояму» (по-английски "turbo-lag") — замедленный отклик на увеличение подачи топлива. Вам нужно резко ускориться — вдавливаете педаль газа в пол, а двигатель некоторое время «думает» и лишь потом подхватывает. Объяснение простое — требуется время, пока мотор наберет обороты, увеличится давление выхлопных газов, раскрутится турбина, с ней крыльчатка нагнетателя - и наконец, "пойдет" воздух. Избавиться от указанных недостатков конструкторы пытаются разными способами. В первую очередь, снижением массы вращающихся деталей турбины и компрессора. Ротор современного турбокомпрессора настолько мал, что легко умещается на ладони. Снижение массы достигается не только конструкцией ротора, но и выбором для него соответствующих материалов. Основная сложность при этом- высокая температура отработавших газов. Металлокерамический ротор турбины примерно на 20% легче изготовленного из жаростойких сплавов, да к тому же обладает меньшим моментом инерции. До последнего времени срок службы всего агрегата ограничивала долговечность подшипников. По сути, это были вкладыши, подобные вкладышам коленчатого вала, которые смазывались маслом под давлением. Износ таких подшипников скольжения был, конечно, велик, однако шариковые не выдерживали огромной частоты вращения и высоких температур. Выход нашли когда удалось разработать подшипники с керамическими шариками. Однако достойно удивления не применение керамики - подшипники заполнены постоянным запасом пластичной смазки, то есть канал от штатной масляной системы двигателя уже не нужен! Избавиться от недостатков турбокомпрессора позволяет не только уменьшение инерционности ротора, но и применение дополнительных, иногда довольно сложных схем управления давлением наддува. Основные задачи при этом — уменьшение давления при высоких оборотах двигателя и повышение его при низких. Полностью решить все проблемы можно использованием турбины с изменяемой геометрией (VariableNozzleTurbine), например, с подвижными (поворотными) лопатками, параметры которой можно менять в широких пределах. Принцип действия VNT турбокомпрессора заключается в оптимизации потока выхлопных газов, направляемых на крыльчатку турбины. На низких оборотах двигателя и малом количестве выхлопных газов VNT турбокомпрессор направляет весь поток выхлопных газов на колесо турбины, тем самым увеличивая ее мощность и давление наддува. При высоких оборотах и высоком уровне газового потока турбокомпрессор VNT располагает подвижные лопатки в открытом положении, увеличивая площадь сечения и отводя часть выхлопных газов от крыльчатки, защищая себя от превышения оборотов и поддерживая давление наддува на необходимом двигателю уровне, исключая перенаддув.

"атмосферного" двигателя. Кроме того, у турбодвигателя лучше экологические показатели. Наддув камеры сгорания приводит к снижению температуры и, следовательно, уменьшению образования оксидов азота. В бензиновых двигателях наддувом добиваются более полного сгорания топлива, особенно на переходных режимах работы. В дизелях дополнительная подача воздуха позволяет отодвинуть границу возникновения дымности, т. е. бороться с выбросами частиц сажи. Дизели существенно лучше приспособлены к наддуву вообще, и к турбонаддуву в частности. В отличие от бензиновых моторов, в которых давление наддува ограничивается опасностью возникновения детонации, им такое явление неведомо. Дизель можно наддувать вплоть до достижения предельных механических нагрузок в его механизмах. К тому же отсутствие дросселирования воздуха на впуске и высокая степень сжатия обеспечивают большее давление отработавших газов и их меньшую температуру в сравнении с бензиновыми моторами. В общем, как раз то, что нужно для применения турбокомпрессора. Турбокомпрессоры более просты в изготовлении, что окупает ряд присущих им недостатков.При низкой частоте вращения двигателя количество отработавших газов невелико, соответственно, эффективность работы компрессора невысока. Кроме того, турбонаддувный двигатель, как правило, имеет т. н. «турбояму» (по-английски "turbo-lag") — замедленный отклик на увеличение подачи топлива. Вам нужно резко ускориться — вдавливаете педаль газа в пол, а двигатель некоторое время «думает» и лишь потом подхватывает. Объяснение простое — требуется время, пока мотор наберет обороты, увеличится давление выхлопных газов, раскрутится турбина, с ней крыльчатка нагнетателя - и наконец, "пойдет" воздух. Избавиться от указанных недостатков конструкторы пытаются разными способами. В первую очередь, снижением массы вращающихся деталей турбины и компрессора. Ротор современного турбокомпрессора настолько мал, что легко умещается на ладони. Снижение массы достигается не только конструкцией ротора, но и выбором для него соответствующих материалов. Основная сложность при этом- высокая температура отработавших газов. Металлокерамический ротор турбины примерно на 20% легче изготовленного из жаростойких сплавов, да к тому же обладает меньшим моментом инерции. До последнего времени срок службы всего агрегата ограничивала долговечность подшипников. По сути, это были вкладыши, подобные вкладышам коленчатого вала, которые смазывались маслом под давлением. Износ таких подшипников скольжения был, конечно, велик, однако шариковые не выдерживали огромной частоты вращения и высоких температур. Выход нашли когда удалось разработать подшипники с керамическими шариками. Однако достойно удивления не применение керамики - подшипники заполнены постоянным запасом пластичной смазки, то есть канал от штатной масляной системы двигателя уже не нужен! Избавиться от недостатков турбокомпрессора позволяет не только уменьшение инерционности ротора, но и применение дополнительных, иногда довольно сложных схем управления давлением наддува. Основные задачи при этом — уменьшение давления при высоких оборотах двигателя и повышение его при низких. Полностью решить все проблемы можно использованием турбины с изменяемой геометрией (VariableNozzleTurbine), например, с подвижными (поворотными) лопатками, параметры которой можно менять в широких пределах. Принцип действия VNT турбокомпрессора заключается в оптимизации потока выхлопных газов, направляемых на крыльчатку турбины. На низких оборотах двигателя и малом количестве выхлопных газов VNT турбокомпрессор направляет весь поток выхлопных газов на колесо турбины, тем самым увеличивая ее мощность и давление наддува. При высоких оборотах и высоком уровне газового потока турбокомпрессор VNT располагает подвижные лопатки в открытом положении, увеличивая площадь сечения и отводя часть выхлопных газов от крыльчатки, защищая себя от превышения оборотов и поддерживая давление наддува на необходимом двигателю уровне, исключая перенаддув.