Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Спеціальні системи нафтоналивних суден. Їх призначення та класифікація.Содержание книги

Поиск на нашем сайте

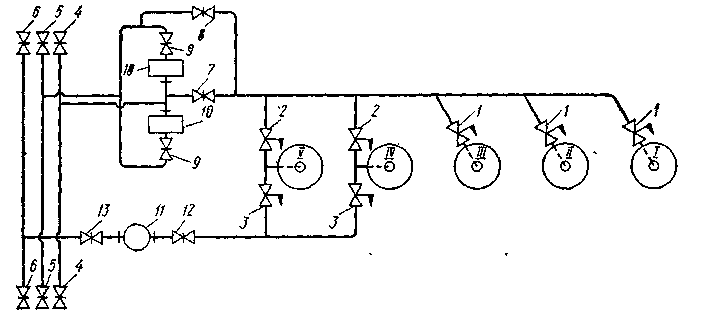

Для обеспечения сохранности нефтегрузов, их приема и выкачки с последующей очисткой танком нефтеналивные суда оборудуют специальными системами: грузовой, зачистной, подогрева вязких нефтепродуктов, зачистки и мойки танков. Грузовая система служит для выкачки из танков основной массы груза, а зачистная остатков. Система подогрева предназначена для снижения вязкости нефтепродукта до значения, обусловливающего нормальные условия его перекачки. Подготовку судна к ремонту и приему другого сорта груза обеспечивает система зачистки и мойки танков. 1 Грузовая и зачистная системы Рассмотрим примеры грузовой и зачистной систем современных речных танкеров. Наиболее типичными являются системы танкеров грузоподъемностью 600 т (с вставными баками) и крупнотоннажных танкеров грузоподъемностью 5000 т. На всех танкерах с вставными баками зачистная система отсутствует. Грузовая система танкера грузоподъемностью 600 т (проект Р42) Танкеры данного типа предназначены для одновременной перевозки светлых и вязких нефтепродуктов. Они имеют пять баков (рис. 1). Носовые баки I, II и /// используются для перевозки светлых нефтепродуктов, кормовые баки IV и V — для перевозки вязких нефтепродуктов и имеют подогрев.

Рисунок 1. Схема грузовой системы танкера грузоподъемностью 600 т Трубопроводная грузовая система состоит из магистрали правого борта, объединяющей два кормовых бака, и магистрали левого борта, объединяющей пять баков. На танкере установлены три грузовых насоса: винтовой 11марки НВВ-55 для перекачки вязких нефтепродуктов и два центробежных насоса 10 с самовсасывающим устройством марки ЦСП-57 для перекачки светлых нефтепродуктов. Насос НВВ-55 имеет подачу 45 м3/ч и напор 80 м, а насос ЦСП-57 — подачу 65 м3/ч и напор 110 м Грузовые баки имеют конические днища с патрубками в центральной части для присоединения отростков труб, идущих от магистралей. При таком конструктивном оформлении узла грузовой бак — приемная труба грузовые насосы выкачивают груз полностью и надобность в зачистной системе отпадает. От магистрали левого борта к бакам IV и V (для вязких нефтепродуктов) также подведены трубы, что позволяет в случае необходимости погрузить в них светлые нефтепродукты.

При выгрузке светлых нефтепродуктов должны быть открыты клинкеты 1, 7, 9 и один из клинкетов 5, а при выгрузке вязких нефтепродуктов — клинкеты 3, 12, 13 и один из клинкетов 6. Так как насосы ЦСП-57 самовсасывающие, то танкер можно загружать, если это требуется, с помощью собственных средств, например из баржи у причала, во избежание простоя. Для погрузки светлых нефтепродуктов собственными средствами к одному из клинкетов 4 присоединяется гибкий шланг, другой конец которого опускают в танк разгружаемого судна. Погрузка осуществляется насосами ЦСП-57 при открытых клинкетах 9, 8. 1. При загрузке кормовых баков IV и V должны быть открыты также клинкеты 2. Грузовые насосы находятся в насосном отделении, которое размещено в выгородке машинного отделения. Грузовая и зачистная системы танкера грузоподъемностью 5000 т (проект 558) Судно имеет двойной корпус. Для размещения груза предназначены двенадцать танков: восемь средних и четыре бортовых При перевозке светлых легких нефтепродуктов загружаются все танки, а при перевозке темных нефтепродуктов с повышенным удельным весом — только средние. На танкере (рис. 2) применена клинкетная грузовая система. Перепускные клинкеты, установленные в нижней части продольных и поперечных переборок, изображены на рисунке в виде заштрихованных прямоугольников. Римскими цифрами обозначены основные и бортовые танки.

Рисунок 2. Принципиальная схема грузовой и зачистной систем танкера грузоподъемностью 5000 т В насосном отделении установлены два центробежных грузовых насоса 1 марки 10НД-6Х1 с подачей каждый по 500 м3/ч при напоре 55 м и один зачистной поршневой 2 марки ЭНП-7/3, обеспечивающий подачу 68 м3/ч и напор 100 м. Налив груза производится по приемному трубопроводу (мани-фольду) 14 в танки /// и IV. Выкачка груза осуществляется грузовыми насосами, которые забирают его из кормовых танков VII и VIII по коротким всасывающим трубам и подают по напорным трубам в раздаточный трубопровод 13, расположенный на палубе. При такой грузовой системе можно перевозить только один сорт груза за рейс. Выкачка груза может производиться как при параллельном, так и при последовательном включении грузовых насосов. При параллельной работе грузовых насосов должны быть открыты клинкеты 6, 11 и 9, 12, а при последовательной — клинкеты 6, 3 и 12 или 9, 5 к 11. Между всасывающими (приемными) трубами грузовых насосов имеется перемычка с разобщительным клинкетом 4.

Для выкачки остатков груза используется зачистной поршневой насос 2. При его работе должны быть открыты клинкеты 7, 8 и 10. В кормовой части танков VII и VIII в пределах высоты междудонного пространства сделаны специальные колодцы для заглубления приемников зачистной системы. Зачистка танков от остатков груза при дифференте на корму осуществляется практически насухо. Приемные концы всасывающих труб грузового и зачистного трубопроводов оканчиваются раструбами (приемниками), вследствие чего уменьшаются скорость входа жидкости в приемник и глубина образующейся при этом воронки. При большой воронке возможно попадание воздуха во всасывающую трубу, что нарушает нормальную работу насоса. Расстояние от кромки приемника до днища корпуса составляет 30—50 мм у грузовых приемников и 15—20 мм у зачистных. Чтобы исключить попадание внутрь насосов посторонних предметов, перед каждым из них на всасывающей трубе монтируется фильтр-ловушка. Для подогрева вязкого груза в средних танках установлены змеевиковые паровые подогреватели.

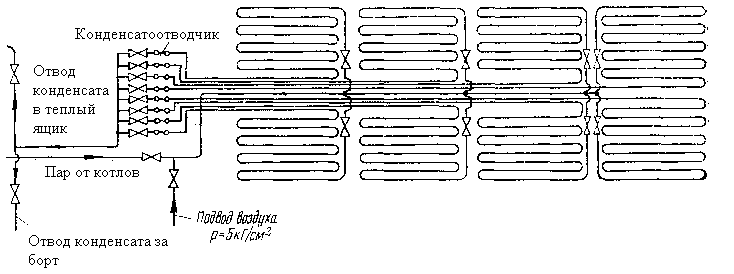

Рисунок 3. Насосное отделение танкера грузоподъемностью 5000 т. 1 — грузовой насос; 2 — электродвигатель грузового насоса; 3 — электродвигатель зачистного насоса; 4 — зачистной насос. Насосное отделение расположено за поперечной переборкой кормовых танков по правому борту (рис.3). Электродвигатели грузовых и зачистных насосов в целях пожарной безопасности вынесены в машинное отделение за газонепроницаемую переборку. Каждый электродвигатель соединен со своим насосом промежуточным валом. В месте прохода вала через переборку установлено газонепроницаемое уплотнение (сальник) с водяным охлаждением. Гидравлические расчеты грузовой и зачистной систем выполняют исходя из условий налива и слива нефтепродуктов. Эти расчеты для трубопроводной и клинкетной систем имеют свои особенности. При трубопроводной системе гидравлические потери определяются трением по длине труб и местными сопротивлениями, а при клинкетной — трением при движении жидкости по днищу и местными сопротивлениями, причем для одного и того же танкера и нефтепродукта гидравлические потери в трубопроводной системе, как правило, больше, чем в клинкетной. 2 Система подогрева вязких нефтепродуктов Танки наливных судов, предназначенных для перевозки вязких нефтепродуктов, или универсальных, т. е. транспортирующих любые виды наливного груза независимо от его вязкости, обычно оборудуют подогревательным устройством. В настоящее время применяют в основном поверхностные трубчатые паровые подогреватели. Система подогрева выполняется из стальных цельнотянутых груб. Соединения их в танках производят с помощью сварки. Схема расположения труб подогрева в танках может быть различной, но наибольшее распространение получила схема змеевикового нефтеподогрева. Такой схемой оборудованы танкеры грузоподъемностью 5000т, у которых в каждом центральном танке расположены змеевики Dу 50 (рис. 4). Пар подводится ко всем змеевикам параллельно по трубопроводу Dу100, отвод конденсата в теплый ящик котельной установки или за борт осуществляется по индивидуальным трубам Dy 25 от каждого змеевика.

Рисунок 4. Схема системы парового подогрева Для продувания системы к ней сделан подвод сжатого воздуха. Продувание ведется по отдельным танкам, поэтому все змеевики имеют разобщительные клапаны. Для обслуживания системы подогрева установлены два паровых огнетрубных горизонтальных котла КВА-1,0/5 рабочим давлением 5 кгс/см2 и паропроизводительностью 1000 кг/ч. На танкерах грузоподъемностью 600 т в кормовых баках, в которых перевозят вязкие нефтепродукты, также установлены змеевиковые подогреватели. Пар в систему подогрева поступает от югнетрубного вертикального котла КОВ-4 с поверхностью нагрева 4,2 м2 и рабочим давлением 2 кгс/см2. Предусмотрен также прием пара в систему с берега. Недостатком трубчатых паровых нефтеподогревателей является обводнение груза конденсатом при нарушении соединений труб и появлении свищей в них и попадание груза при этом в систему. Для вязких нефтепродуктов может быть использован также электрический подогрев, осуществляемый путем непосредственного их контакта с токоведущими элементами. Этот способ свободен от недостатков трубчатого нефтеподогревателя, но имеет целый ряд своих. Так, для предотвращения оголения токоведущих шин необходимо сознательно оставлять определенный «мертвый» остаток в танках, что уменьшает полезную емкость судна и создает дополнительные трудности при зачистке. Возможны утечка тока на корпус, повышенная коррозия вследствие появления блуждающих токов и др. В принципе могут быть и другие способы подогрева, например, выпускными газами дизелей, пропускаемыми через междудонное пространство, или путем подачи в танки через специальные сопла нефтепродукта, предварительно подогретого до 100—120°С. Однако эти способы, как и электрический, пока не получили распространения на речных танкерах. Система подогрева монтируется таким образом, чтобы обеспечивалось поддержание температуры вязких грузов не ниже 60°С при наружной температуре воздуха не ниже -5°С и температуре воды +5°С. Расчеты различных систем нефтеподогрева изложены в работе. 3 Система зачистки и мойки танков Перевозка нефти и нефтепродуктов на судах связана с периодической зачисткой и мойкой грузовых танков. Их производят при подготовке судна к ремонту и перемене сорта перевозимого груза. При подготовке судна к ремонту главное внимание обращается на обеспечение пожарной безопасности, так как в большинстве случаев он связан с применением открытого огня (электросварки и др.). Наибольшую опасность представляют остатки грузов I и II классов. Необходимо полностью удалять из танков остатки нефтепродуктов и обрабатывать их поверхность так, чтобы исключить возможность возникновения опасных концентраций газообразных углеводородов в воздухе. Допустимая концентрация паров нефтепродуктов в воздухе не должна превышать 0,1 нижнего предела взрываемости.

При перемене сорта перевозимого груза обработку внутренних поверхностей танков выполняют в соответствии с требованиями ГОСТ 1510—60. Остатки в танках отличаются от исходной нефти или нефтепродукта значительно большими вязкостью и удельным весом, повышенным содержанием механических примесей и воды. На морских танкерах зачистка и мойка танков производятся обычно собственными средствами, т. е. автономно. Речные танкеры, как правило, не имеют специального оборудования для автономной зачистки и мойки грузовых танков. На них есть только палубные горловины диаметром 350—400мм для ввода специальных моечных машинок в танки. Все работы по зачистке и мойке речных нефтеналивных судов выполняются плавучими зачистными (промывочными) станциями. Познакомимся в общих чертах с их оборудованием. Выборка остатков, не откачиваемых грузовой и зачистной системами, может осуществляться переносным водяным эжектором, опускаемым в танки. Рабочая вода к нему подается по пожарному рукаву под давлением 6—7 кгс/см2. Слив воды из эжектора осуществляется в отстойные емкости. Моют танки горячей водой с добавлением керосина (или без него) или моющими средствами, растворенными в горячей воде. Раньше мойка танков осуществлялась с помощью ручных пожарных стволов. В настоящее время для этого используют моечные машинки (гидромониторы). Перемещение струи моющей жидкости у них достигается вращением головок с соплами вокруг двух взаимно перпендикулярных осей. Моечные машинки, как правило, приводятся во вращение с помощью турбинки за счет подачи части или всего моющего раствора. На рис. 5 показана схема установки моечной машинки в танке.

В качестве моющих средств для обработки танков нефтеналивных судов применяют растворители и эмульгаторы. Из растворителей широкое распространение получил керосин, добавляемый в горячую воду в количестве 0,5—1,0% с помощью дозатора, устанавливаемого на всасывающей трубе насоса, подающего воду к моечным машинкам. Мойка таким препаратом отличается простотой технологии, однако качество отмывки недостаточно высокое, к тому же удаляемые из танков остатки сильно обводняются (40—50%). В основе использования эмульгаторов как моющих составов лежит эмульсионный метод. В результате теплового, механического и физико-химического воздействия моющего раствора на остатки нефтепродуктов образуется легкоподвижная, малоустойчивая эмульсия. Важно, чтобы стабильность эмульсии во времени правильно сочеталась с технологией промывки, т. е. обратный распад ее на нефтепродукт и воду должен происходить в отстойнике. В практике уже получили распространение моющие средства типа МЛ-2, МЛ-22 и МЛ-6. К преимуществам их следует отнести одновременное дегазирующее действие, а также малое содержание воды в отмытых нефтеостатках после распада эмульсии.

Для удаления ржавчины, грязи и жидкости, оставшихся на днище после обмывки танка и откачки из него груза, плавучие станции оборудуют пневмотранспортерной установкой. Она представляет собой пароструйный эжектор с приемными шлангами, снабженными щелевыми наконечниками, через которые засасывается ржавчина, грязь и т. п. Образующаяся смесь транспортируется в емкости, находящиеся на станции. В эксплуатации находится зачистная станция, которая работает вместе с кренователем башенного типа, состоящим из двух секций и предназначенным для подъема (накренения) и подогрева со стороны днища барж грузоподъемностью до 12 тыс. т. Все механизмы станции электрифицированы. Питание электроэнергией осуществляется с берега. Станция оборудована: - котельной установкой паропроизводительностью 15 т/ч; - водонасосной установкой для подачи моющего раствора к машинкам; - установками для откачки остатков груза (на два приемника) и продуктов промывки (на четыре приемника); - установкой для охлаждения и подачи инертных дымовых газов в танки обрабатываемых судов, а также в танки корпуса станции при работе с грузами I класса; - компрессорной установкой для подачи сжатого воздуха на продувку понтонов кренователя при всплытии; - централизованным пунктом дистанционного управления насосными установками; - каскадными отстойниками для обработки продуктов промывки по замкнутому циклу; - грузоподъемными устройствами для механизации подачи шлангов, приемников и переносного оборудования; - пневмотранспортерной установкой для удаления ржавчины из промытых судов. Станция работает у берегового причала, вследствие чего представляется возможность откачивать удаляемые из судов остатки нефтегрузов в емкости нефтебазы. Работы по зачистке и мойке грузовых танков связаны со значительными затратами средств. Чтобы сократить простои танкеров и уменьшить расходы на содержание зачистных промывочных станций, необходимо совершенствовать методы зачистки и мойки. Вывод Основным требованием, предъявляемым ко всем системам нефтеналывных судов, является их пожарная безопасность. Другие требования определяются специфическим назначением этих систем. Грузовые и зачистные системы должны обеспечивать: прием и выкачку груза с заданной производительностью; рациональное осуществление операции зачистки в конце выкачка груза и доведение его остатка в танказ до минимума. Система подогрева должна подготовить груз к выкачке в заданное время. Система зачистки и мойки танков должна обеспечивать высококачественную подготовку судна для приема другого сорта груза в соответствии с требованиями ГОСТ 1510-60.

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 396; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.70.69 (0.014 с.) |

Рисунок 5. Схема установки моечной машинки в танке (шриховыми линиями изображено начальное положение моечной машинки)

Рисунок 5. Схема установки моечной машинки в танке (шриховыми линиями изображено начальное положение моечной машинки)