Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет нормы времени при фрезерованииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

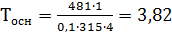

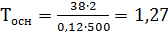

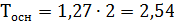

Основное (машинное) время вычисляем по формуле /5/:

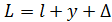

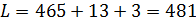

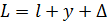

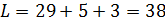

где L – расчетная длина обработки, мм

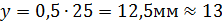

где l – длина обработки по чертежу, мм; y – дополнительная длина на врезание инструмента, мм

где D – диаметр фрезы, мм.

i – число проходов при обработке поверхности;

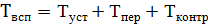

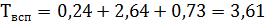

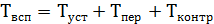

Вспомогательное время определяем из выражения по /7/:

где

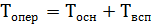

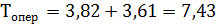

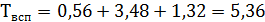

Оперативное время находим из зависимости по /7/:

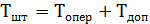

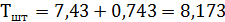

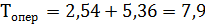

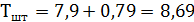

Норма времени на станочную операцию по /7/:

где

где

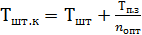

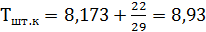

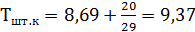

Норма штучно-калькуляционного времени на деталь согласно /7/ равна:

где

где Т – страховой запас деталей на складе, дн; Ф – число рабочих дней в году;

Расчет нормы времени при сверлении

Основное (машинное) время находим по /5/:

где L – расчетная длина обработки, мм;

где l – длина обработки по чертежу, мм; y – дополнительная длина на врезание инструмента, мм

где D – диаметр сверла, мм.

S – подача, мм/об;

i – число проходов при обработке поверхности;

Суммарное основное время на обработку двух мест детали для операции 25:

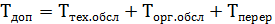

Вспомогательное время определяем из выражения по /7/:

где

Оперативное время находим по /7/:

Норма времени на станочную операцию по /7/:

где

где

затраченное на удаление стружки, смазку станка и т. д.), мин;

Норма штучно-калькуляционного времени на деталь согласно /7/ равна:

где

где Т – страховой запас деталей на складе, дн; Ф – число рабочих дней в году;

Размерный анализ проектируемого технологического процесса

Целью расчета размерного анализа технологического проекта является обеспечение конструкторских размеров и допусков расположения поверхностей, а также требуемых операционных припусков. Размерный анализ позволяет определить номинальные значения и предельные отклонения технологических размеров. Исходными данными для размерного анализа являются:

1) чертеж заготовки; 2) чертеж детали; 3) план обработки детали с выбранной постановкой операционных размеров и указанными базами обрабатываемых поверхностей. Размерный анализ выполняем на компьютере, используя программный комплекс «АРКОРОS», который предназначен для проектного расчета операционных размеров, их отклонений, отклонений расположения поверхностей колебаний припусков при проектировании технологического процесса механической обработки детали. Результат расчетов со следующей информацией: 1) исходные данные; 2) система уравнений размерных цепей; 3) графический образ схемы размерных связей; 4) расчетные значения операционных размеров и припусков; 5) контрольное суммирование граничных значений размеров и припусков приведены в приложении 1.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 9162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.201.101 (0.008 с.) |

, (1.32)

, (1.32) , (1.33)

, (1.33) , (1.34)

, (1.34) мм;

мм; - величина перебега инструмента, мм;

- величина перебега инструмента, мм; мм;

мм; минутная подача, мм/мин;

минутная подача, мм/мин; мин.

мин. , (1.35)

, (1.35) – время на установку и снятие детали, мин;

– время на установку и снятие детали, мин; – время, связанное с выполнением технологического перехода, мин;

– время, связанное с выполнением технологического перехода, мин; – время на выполнение контрольных измерений, мин.

– время на выполнение контрольных измерений, мин. мин.

мин. , (1.36)

, (1.36) мин.

мин. , (1.37)

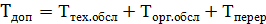

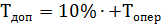

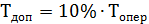

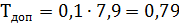

, (1.37) – дополнительное время;

– дополнительное время; (1.38)

(1.38) – время технического обслуживания рабочего места (время, затраченное на удаление стружки, смазку станка и т. д.), мин;

– время технического обслуживания рабочего места (время, затраченное на удаление стружки, смазку станка и т. д.), мин; – время организационного обслуживания рабочего места (время, затраченное на знакомство с чертежом, подбор инструментов), мин;

– время организационного обслуживания рабочего места (время, затраченное на знакомство с чертежом, подбор инструментов), мин; – время перерывов на отдых рабочего, мин.

– время перерывов на отдых рабочего, мин. (1.39)

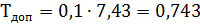

(1.39) мин;

мин; мин.

мин. , (1.40)

, (1.40) – подготовительно-заключительное время, мин;

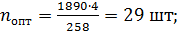

– подготовительно-заключительное время, мин; – количество деталей в партии, определяем по /1/:

– количество деталей в партии, определяем по /1/: , (1.41)

, (1.41) – программа запуска, шт, (см. таблицу 3.1);

– программа запуска, шт, (см. таблицу 3.1);

мин.

мин. , (1.42)

, (1.42) , (1.43)

, (1.43) мм;

мм; мм;

мм; – действительная частота вращения сверла, об/мин;

– действительная частота вращения сверла, об/мин; мин.

мин. мин.

мин. , (1.45)

, (1.45) мин.

мин. мин.

мин. (1.48)

(1.48) (1.49)

(1.49) мин;

мин; мин.

мин. , (1.51)

, (1.51) мин.

мин.