Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пластические смазки и специальные жидкости.Содержание книги

Поиск на нашем сайте

Пластические смазки – материалы представляющие смесь смазочного масла и твёрдого вещества загустителя для образования структурного каркаса. По назначению можно выделить две основные функции пластических смазок: уменьшение износа и защиту деталей от коррозии. В соответствии с классификацией по назначению предусмотрено четыре группы пластических смазок: антифрикционные, консервационные, уплотнительные и канатные. По составу смазки, в зависимости от типа загустителя делятся на углеводородные, мыльные, неорганические и органические. По сравнению с жидкими смазочными материалами (маслами) смазки обладают рядом преимуществ, уступая им в то же время по некоторым свойствам. Преимуществами смазок перед маслами являются: – хорошее удержание на наклонных и вертикальных поверхностях; – меньшее изменение вязкости в зависимости от температуры; – лучшие показатели противоизносных и противозадирных свойств; – лучшая защита металлических поверхностей от коррозионного воздействия внешней среды; – высокая герметичность узлов трения, предохранение их от проникновения нежелательных продуктов; – более надёжная и эффективная работа в жестких условиях эксплуатации при одновременном воздействии высоких температур, давлений, ударных нагрузок, переменном режиме скоростей и так далее; – экономичность в применении благодаря более продолжительной работоспособности, меньшему расходу и меньшим затратам на обслуживание техники. К недостаткам смазок следует отнести отсутствие отвода тепла от смазываемых деталей, более сложную систему подачи пластической смазки к узлу трения и низкую стабильность мыльных смазок к окислению. Маркировка пластических смазок характеризует их назначение состав и свойства (Таблица 4.2). Она состоит из пяти буквенных и цифровых индексов, расположенных в порядке, указывающем подгруппу классификации, загуститель, рекомендуемый (условный) температурный режим применения, дисперсную среду, консистенцию смазки.

Таблица 4.2. – Подгруппы пластических смазок

Рекомендуемый температурный режим применения обозначают округленно до 10°С дробью. В числителе уменьшенная в 10 раз минимальная температура без знака минус, а в знаменателе, также уменьшенная в 10 раз максимальная температура без знака плюс. Пример: СКа 2/8 – 2: С – смазка общего назначения; Ка – загущена кальциевым мылолм; 2/8 – температурный режим от –20 до +80°С; 2 – пенетрация 265-295 при 25°С. Тугоплавкие смазки и солидолы заменяют по пенетрации, температуре каплепадения и основе. Заменяющая смазка должна иметь пенетрацию не выше, а температуру каплепадения не ниже, чем у заменяемой смазки. Рабочие жидкости Требования к рабочим жидкостям, используемым в гидросистемах, отличаются от требований к смазочным маслам, так как они служат передатчиком энергии от двигателя к рабочим органам и одновременно должны смазывать и охлаждать движущиеся детали гидросистемы. Большие давления в гидросистеме (35 МПа) и большой перепад рабочих температур (–60°..+50°С) предъявляют определённые требования к гидравлическим жидкостям. Рабочие жидкости для гидросистем должны: – обладать высокими смазывающими и антикоррозионными свойствами; – иметь высокую противопенную стойкость; – иметь низкую температуру застывания; – обладать достаточной вязкостью; – обеспечивать минимальные потери (утечки при высоких температурах и минимальные потери давления при низких температурах); – обладать совместимостью с материалами гидросистемы; – не взаимодействовать с заменяемой жидкостью; – быть долговечными, экономичными и недефицитными. Рабочие жидкости в зависимости от эксплуатационных свойств делятся на группы, каждая из которых разделяется на классы по кинематической вязкости. Таблица 4.3. – Группы гидравлических масел по эксплуатационным свойствам

Условные обозначения рабочих гидрожидкостей включает буквы и цифры: · Первая группа знаков – МГ (минеральные гидравлические; · Вторая группа знаков – цифры, обозначающие класс кинематической вязкости; · Третья группа знаков обозначается буквами и указывает принадлежность к группе по эксплуатационным свойствам. Пример обозначения: МГ – 15 – В. Изучить самостоятельно тормозные и охлаждающие жидкости.

Лекция 5 СПОСОБЫ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УРОВНЯ ДОЛГОВЕЧНОСТИ И БЕЗОТКАЗНОСТИ МАШИН ТРЕБОВАНИЯ К НАДЕЖНОСТИ МАШИН Для потребителей дорожных машин, как и многих технических объектов, важнейшим показателем является сокращение суммарных затрат на их приобретение и поддержание в технически исправном состоянии. В связи, с этим приведенные затраты рассматривают совместно. Повышение надежности не может являться самоцелью и используется для снижения суммарных затрат перераспределением составляющих между сферами производства и эксплуатации. По мере повышения надежности затраты на производство машин растут, а на ремонты и обслуживание в процессе использования снижаются. При недостаточной надежности будет обратное соотношение. На современном этапе развития техники можно изготовлять машины с любой, в том числе и самой высокой, надежностью. Однако это может привести к чрезмерно большим затратам в производстве, не соответствующим снижению затрат в эксплуатации. Надежность в конечном итоге оценивают соотношением затрат на производство объекта и поддержание его в технически исправном состоянии. Это соотношение анализируют одновременно с суммарными затратами и с учетом других показателей, оно может рассматриваться как уровень надежности. Для выбора оптимального уровня надежности принят критерий, удельные приведенные затраты с уд:

где С – затраты на производство (изготовление) машины и поддержание её в технически исправном состоянии; П – производительность объекта. В этом случае возможны два варианта: 1) Для народного хозяйства общим критерием является максимум производительности П при требуемом приемлемом уровне затрат С. 2)Или минимум затрат С при требуемой производительности П. Поскольку строительные объемы должны быть выполнены, обеспечим производительность машин условно постоянной и будем минимизировать затраты с уд в удельном исчислении (то есть будем рассматривать второй вариант). Уровень надежности, представляющий собой отношение затрат на приобретение и поддержание в работоспособном (исправном) состоянии, необходимо находить за определенную наработку t, так как t влияет на затраты, связанные с поддержанием надежности. Примем за наработку ресурс до капитального ремонта tp – ресурс от начала эксплуатации до первого капитального ремонта. Будем иметь в виду, что одновременно с уровнем надежности необходимо выявить ресурс tp машины, а его определяют по критерию снижения эффективности. С учетом сделанных предпосылок преобразуем соотношение (5.1). Если рассматривать производительность П как функцию только надежности машины, то П зависит в основном от коэффициента К т.и технического использования. Поскольку по мере увеличения наработки коэффициент К т. и уменьшается, необходимо вводить резерв для обеспечения прежней производительности, что связано с затратами cnpoст (t) на приобретение (изготовление) дополнительного числа машин, компенсирующих простои. Если принять за меру измерения максимально возможную производительность машины стоимостью Со и ресурсом tp в данных условиях, характеризуемую с позиций надежности максимальным коэффициентом технического использования К т.и max., то затраты на компенсацию простоев

где К т.и .(t) – средний коэффициент за наработку t. Удельные затраты на приобретение прямо пропорциональны стоимости машины (без остаточной стоимости при списании и стоимости шин) Со и обратно пропорциональны общей производительности или общей наработке t. Следует иметь в виду, что все показатели, влияющие на производительность, кроме t в данном случае надо принимать постоянными. Следовательно, средние удельные затраты на приобретение (изготовление)

Поддержание надежности связано со стоимостями, во-первых, устранения отказов и неисправностей, частота появления которых меняется в зависимости от общей наработки (переменные затраты), и, во-вторых, проведения регулярных работ, например, таких, как смазочные (постоянные затраты). Первые из перечисленных затрат превалируют. Переменные затраты с п.н(t) являются функцией наработки t и зависят от стоимости запасных частей сз. ч и материалов см трудовых затрат на устранение отказов с тр, а также от соответствующей части косвенных расходов. Потери от простоев спрост (t) также учитывают при определении сп.н (t). Учитывая сделанные предпосылки, критерий можно записать в виде

где спн.ср.общ (t) – общие средние удельные затраты на устранение отказов и неисправностей и на техническое обслуживание,

где спн.ср (t) – средние удельные затраты на устранение отказов и неисправностей; ст.о – затраты на техническое обслуживание. Сформулируем теперь рассматриваемый критерий в окончательном виде. За критерий оптимизации принимают минимальную сумму средних удельных затрат на изготовление (приобретение) машин и поддержание их в работоспособном состоянии, обеспечивающем постоянную, максимально возможную в данных условиях производительность. Соотношение (5.4) описывает средние удельные затраты в сферах производства (первый член) и эксплуатации (второй член). Но экспериментально определить можно не средние, а удельные интервальные затраты на поддержание надежности в эксплуатации Спн.ин(t)=сз.ч(t) + стр(t) + см(t) + спрост(t). (5.6) Удельные интервальные затраты, описываемые уравнением (5.6), повышаются по мере увеличения наработки, что объясняется характером изменения параметра потока отказов машины, и коэффициента технической готовности как функций наработки. Наблюдение за эксплуатацией машин позволяет выявить удельные затраты на поддержание надежности по интервалам наработки спн.ин(t). Закономерность протекания кривой cnн.н(t) как функции общей наработки определяется аппроксимированием этих данных. Для этого используют формулу степенной функции (в тн./ч)

где b – угловой коэффициент, тн/чn+1. На рис. 5.1 соотношение (5.7) отражено кривой 1 показывающей удельные затраты на поддержание надежности при их интервальной оценке. Однако для использования уравнений (5.4) и (5.5) необходимо определить средние удельные затраты с начала эксплуатации. Для этого определим площадь под кривой 1 на интервале наработки от 0 до t и поделим ее на t:

Рис.5.1. Удельных затрат на приобретение и поддержание надежности от наработки t Уравнение (5.8) отражено кривой 2 на рис. 5.1. Ее ординаты меньше ординат кривой 1 в 1/(п + 1) раз, что видно из сопоставления соотношений (5.7) (5.8). Затем отразим кривой 3 средние удельные затраты на приобретение в соответствии с соотношением (5.3). Средние суммарные удельные затраты (в тн/ч) на приобретение спр (t) и поддержание надежности спн.ср (t) определяются уравнением

и кривой 4. Поскольку затраты спн.(t) уменьшается, а спн.ср (t) повышается по мере увеличения наработки t, то имеется наработка, при которой сумма этих затрат минимальна. Эта наработка и является ресурсом, отклонение от которого приводит к повышению удельных затрат. Для определения минимальных затрат суд.min, соответствующих оптимальному ресурсу tp, возьмем производную уравнения (5.9) и приравняем ее нулю (вторая производная положительная)

Откуда

чем и решается задача определения ресурса по избранному критерию. Однако равенство (5.10) позволяет определить не только ресурс tp,но и соотношение между затратами на изготовление машины и переменными затратами на поддержание надежности при наработке t = tp.

Правая часть равенства (5.12) отражает суммарные переменные затраты спн (tp) на поддержание надежности за ресурс tp:

что позволяет использовать равенство (5.12) для нахождения n:

Соотношение (5.14) показывает, что при оптимальном ресурсе tp переменные затраты на поддержание надежности за ту же наработку в п раз меньше стоимости изготовления машины. В связи с этим можно преобразовать для случая t = tp и суд = суд.min уравнения (5.4) и (5.5)

и представить графически (рис. 5.2.) как площади Soсуд. min R= А и SotpR = В затраты в производстве и переменные в эксплуатации за ресурс tp. Отношение этих площадей согласно уравнению (5.14) численно равно п. Чем больше п при прочих равных условиях, тем выше уровень надежности, и наоборот

Рис. 5.2. Затраты на приобретение и поддержание надежности машин Как показал анализ экспериментальных данных, у моделей машин довоенного выпуска показатель п < 1, послевоенного выпуска п = 1, а текущего производства п = 1,5 с тенденцией увеличения до п = 2. Уравнение (5.15) позволяет совместно рассматривать п и стоимость объекта Со, выявляя методом последовательного приближения минимальное значение суд.min. То же относится и к соотношению величин сто, C0 и суд.min. Изменение показателя степени п при t [уравнение (5.7)] приводит к соответствующему изменению соотношения площадей А и В отражающих затраты в производстве и эксплуатации, т. е. изменению уровня надежности. Для увеличения показателя п необходимо снизить затраты на поддержание надежности на наработке от 0 до t < tp. Это может быть достигнуто увеличением среднего ресурса деталей, лимитирующих надежность, и снижением разброса их ресурса, а также улучшением ремонтопригодности машины, снижающей трудоемкость работ и простои. Совершенствование показателей долговечности элементов, как правило, повышает затраты на их изготовление. В соответствии с этим увеличивается и стоимость объекта Со. Целесообразность повышения затрат на производство машин проверяют уравнением (5.15) при предварительном выявлении межремонтного ресурса по уравнению (5.11). Затраты на техническое обслуживание ст.о [уравнение (5.15)] также следует снижать. Но при этом необходимо учитывать, что, во-первых, объем технического обслуживания влияет на скорость изнашивания и, следовательно, на ресурс tp, а во-вторых, снижение ст.о без изменения tp может повысить стоимость машины Со. Проверкой вариантов выявляют оптимальное решение по критерию минимума удельных затрат, что принципиально возможно с использованием электронно-вычислительных машин. Методика данного расчета, как и вообще сложных инженерных расчетов, связана с применением ряда коэффициентов. Кроме того, прогнозируется эффективность технологических и конструктивных мероприятий, которые отражены в распределениях ресурсов деталей. Поэтому возникает необходимость в опытной эксплуатации и испытаниях, в процессе которых конструкция должна доводится до ранее установленных показателей. 5.2 ОПРЕДЕЛЕНИЕ МЕЖРЕМОНТНОГО РЕСУРСА. УПРАВЛЕНИЕ НАДЕЖНОСТЬЮ МАШИН В ЭКСПЛУАТАЦИИ Межремонтный ресурс — ресурс между смежными капитальными ремонтами машин. Определяют его принципиально так же, как и ресурс до первого капитального ремонта, но с тем отличием, что стоимость машины С0 в уравнении (5.11) принимают условно равной стоимости капитального ремонта, что оправдано отсутствием фактических данных по стоимостям машин, направляемым в капитальный ремонт. Межремонтный ресурс меньше, примерно на 20% ресурса до первого капитального ремонта. Управление надежностью преследует цель полной реализации свойств надежности машин, заложенных при конструировании и обеспеченных производством как новых, так и капитально отремонтированных машин. Для достижения этого необходимо при регламентированных затратах С пн (tp), определяемых по соотношению (5.13), обеспечить выполнение ресурса по значению не менее tp, рассчитанного по соотношению (5.11). Это требует минимизировать скорость изнашивания деталей и сборочных единиц, что уменьшает удельные затраты на устранение отказов и неисправностей, а следовательно, при одних и тех же суммарных затратах на устранение отказов можно обеспечить больший ресурс tp.

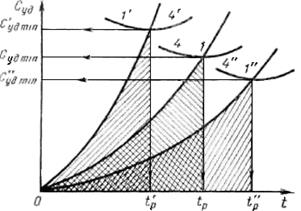

Рис. 5.3. Области допустимых состояний машины На рис. 5.3 кривые 1 и 4 и ресурс tp отражают результаты подконтрольной эксплуатации и расчетов по аналогии с рис. 5.1. Рассмотрим рис. 5.3 с позиций управления. Под кривой 1 находится пространство (плоскость) возможных состояний управляемой системы – надежности машины, а область допустимых состояний – заштрихованная площадь соответствует затратам С пн (tp). Основная задача управления заключается в таком воздействии на управляемую систему, чтобы отражающая ее точка не находилась выше кривой 1, т. е. не занимала положение, показанное кривой 1', так как в этом случае регламентированные затраты С пн (tp) будут исчерпаны за ресурс t'p и t'p < tр (заштрихованные площади равны), а суммарные удельные затраты с' уд.min > с уд.min Последующая задача управления заключается в минимизации ординат отражающей точки. В результате получим кривую 1" и t"p, при этом t"p > tp и c" yд min < с уд min, a площадь под кривой 1", ограниченная абсциссой t"p, вновь будет численно равна С пн (tр). Для решения этой задачи требуется минимизировать угловой коэффициент b в соотношении (5.7). При этом имеется в виду, что уровень надежности п = const. Для решения рассмотренных задач необходима информация о состоянии управляемой системы. В интересах точности желательно располагать систематической информацией о расходе средств на каждую машину по всем составляющим уравнения (5.6). Это практически сложно или даже невозможно. В реальных условиях эксплуатации в достаточно полной мере учету поддаются лишь затраты на запасные части. Точность и достоверность информации здесь обеспечиваются бухгалтерским учетом. Но именно запасные части, как правило, лимитируют техническое состояние машин. Существует тесная связь (коэффициент корреляции r>= 0,7) между затратами на запасные части и поочередно трудовыми затратами А, затратами на материалы В и компенсацию простоев С. Поэтому критерием, характеризующим нормальное использование ресурса, можно считать расход запасных частей как функцию наработки. Поэтому для управления процессом использования ресурса следует рассчитывать суммарные стоимости С з.ч (tр) за ресурс и удельные расходы запасных частей с з.ч (tр) по интервалам наработки и рассматривать их в качестве норматива. С учетом сделанных предпосылок преобразуем уравнение (5.6) спн. ин (t) = Cз. ч + Cтр + Cм + Cпрост = Cз. ч (1 + A +B + C), (5.16) затем уравнение (5.12)

и, на конец, уравнение (5.7)

Затем фактические расходы, информация о которых должна быть систематической (например, ежеквартальной), необходимо сопоставить с расчетными нормативными данными по интервалам наработки. Если фактические расходы не превышают нормативных, то процесс эксплуатации данной машины протекает нормально. В противном случае необходимо выявить причину перерасхода (неквалифицированное управление, низкое качество технического обслуживания, применение топлив, масел и смазок, не соответствующих конструкции машины и т. п.) и принять соответствующие меры. Таким образом, метод управления надежностью машин в эксплуатации сводится к следующему. 1. Устанавливают норму расхода запасных частей (в денежном выражении) по моделям машин и соответствующий ей ресурс. Эта норма является основной, при достижении суммарного нормативного расхода машину направляют в капитальный ремонт или списывают. Ресурс дает возможность судить, правильно ли эксплуатируется машина. 2. Нормы расхода запасных частей устанавливают по интервалам ресурса. Это позволяет обеспечить систематический контроль за техническим состоянием машины, использованием ее ресурса, выявить факты неправильной эксплуатации и своевременного принятия, соответствующих мер 3. Фактический расход запасных частей сопоставляют с нормативным расчетным.

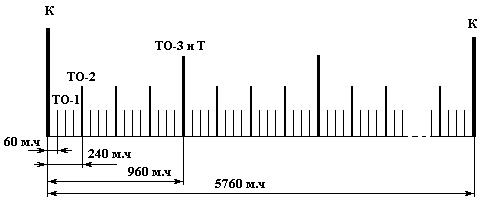

Лекция 6 6. Система планово-предупредительного технического обслуживания и ремонта техники 6.1. Основные понятия и определения системы ППР Для поддержания машин в исправном и работоспособном состоянии при их эксплуатации используется система планово-предупредительного технического обслуживания и ремонта техники (система ППР и ТО). Система ППР и ТО основана на непрерывном контроле состояния машин, профилактическом характере основных мероприятий и на жестком планировании их по времени выполнения и по объему работ. Система называется плановой потому, что все её мероприятия осуществляются по заранее разработанному плану, и предупредительной потому, что мероприятия носят предупредительный характер (восстановление работоспособности машины или её узлов не дожидаясь их выхода из строя). Система ППР – это совокупность взаимосвязанных технических средств, документации и исполнителей, необходимых для поддержания и восстановления качества машин. Система ППР представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течении всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Система ППР построена на периодичности чередования технических обслуживаний и ремонтов, виды которых, а также периодичность и состав работ установлены заводом изготовителем в эксплуатационной и ремонтной документации для каждой машины В системе ППР и ТО используются следующие основные понятия и определения. Межремонтный цикл – время работы машины в часах от начала эксплуатации до первого капитального ремонта или между двумя очередными капитальными ремонтами. Периодичность ремонтов и ТО – время работы машины в часах между 2-мя очередными одноименными ремонтами или ТО. Техническое обслуживание – комплекс работ для поддержания исправности или работоспособности машины (объекта) при подготовке и использовании по назначению, при хранении и транспортировке. Комплекс работ должен быть минимальным, но достаточным для решения задач ТО. Задачами ТО являются: 1) снижение скорости изнашивания; 2) обеспечение требуемого уровня вероятности, безотказной работы в периоды между обслуживаньями; 3) эффективное использование топлива, шин и других эксплуатационных материалов с позиций исправности машин. Структура межремонтного цикла – количество, периодичность и наименование ремонтов и ТО за межремонтный цикл.

Рис. 6.1. График структуры ремонтного цикла одноковшового экскаватора: периодичности ТО-1, ТО-2, ТО-3 и Т, и К соответственно – 60, 240, 960 и 5760 м.ч.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1792; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.047 с.) |

, (5.1)

, (5.1) (5.2)

(5.2) (5.3)

(5.3) (5.4)

(5.4) , (5.5)

, (5.5) (5.7)

(5.7) (5.8)

(5.8)

(5.9)

(5.9) (5.10)

(5.10) тысч.ч (5.11)

тысч.ч (5.11) (5.12)

(5.12) (5.13)

(5.13) (5.14)

(5.14) (5.15)

(5.15)

(5.17)

(5.17)

(5.18)

(5.18)