Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и принцип работы щелевой камерыСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

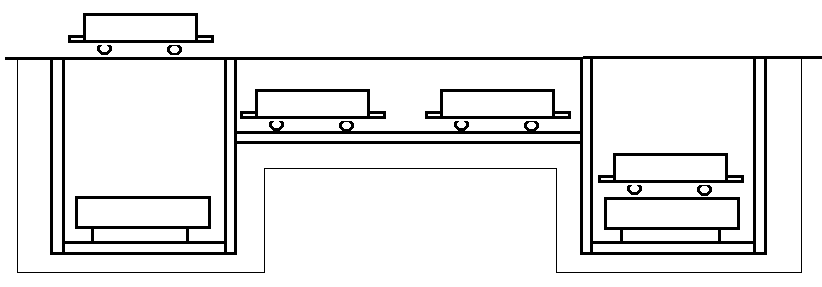

При производстве наружных стеновых панелей в данном проекте, для тепловлажностной обработки целесообразно использовать щелевые пропарочные камеры. Достоинства: - тепловлажностная обработка изделий в камере производится по режиму с переменной относительной влажностью; - автоматизация производства; - рациональное использование площадей цеха, так как камера расположена ниже уровня пола. Схема щелевой пропарочной камеры представлена на рисунке 3.1

1- форма- вагонетка с отформованным изделием; 2- снижатель; 3-маханическая штора; 4- камера; 5- подъемник. Рисунок 3.1 – Схема щелевой пропарочной камеры Щелевая пропарочная камера представляет собой туннель длинной 86,4м, шириной 3,68 и высотой 1,05м. Продолжительность тепловлажностной обработки составляет 9 часов: 3ч –происходит нагревание изделия, от 18 °С до 85 °С, 4 ч –изотермическая выдержка изделия при t=85°С и 2ч –остывание изделия до 40°С. Стенки камеры выполнены из керамзитобетона толщиной 300мм. Перекрытие имеет уклон к одной из продольных стен для стока конденсата. Поверхность внутри самой камеры покрыта слоем гидроизоляции. Двери камеры снабжены уплотнителями из термостойкой резины. Глухой пар подается в камеру через трубы по всей длине по бокам камеры. Нагрев изделия в камере осуществляется «глухим» паром, который имеет непосредственный контакт с изделием. Конденсат отводится по специальным каналам, тепловлажностная обработка регулируется изменением количества поступающего пара в камеру с помощью установленных на паропроводах вентилей. Принцип работы камеры заключается в следующем. После загрузки камеры, закрывается дверь, и начинают подавать пар по трубам. Пар подают в начале периода подогрева и в конце периода изотермической выдержки. Воздух перед тем как подать в камеру нагревают в паровых калориферах и подают в туннель двумя вентиляторами, образующими две циркуляционные системы по одной для зоны подогрева и охлаждения. Теплообмен между изделиями и паровоздушной смесью происходит с вынужденной конвекцией. По окончанию изотермической выдержки подача пара прекращается и из камеры удаляется паровоздушная смесь. Затем в камеру подают воздух, который охлаждает изделие. После охлаждения изделия, камера открывается и производится разгрузка. Приход тепла Приход тепла в камеру Qприх, кДж, определяют по формуле:

Qприх= Q1+Q2, (3.1) где Q1- приход тепла с паром, кДж, рассчитывают по формуле:

Q1=Дп * i`` (3.2) где Дп- расход пара за период работы камеры, величин не известная, будет определена в конце расчета. i- энтальпия пара, справочная величина, кДж/кг………………2700 Q1= 2700* i`` Q2- приход тепла от экзотермической реакции твердения цемента, кДж, определяют по формуле: Q2=qэкз * Мцем, (3.3) где qэкз удельная изотермия цемента, кДж, рассчитывают по формуле:

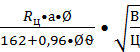

qэкз = где В- расход воды на 1 м3 бетона, справочная величина, л………….…190 Ø- число градусо-часов тепловой обработки рассчитывают по формуле: Ø=0,5•(t1+t2)•τ1+t2•τ2, (3.5) где t1- начальная температура, справочная величина,ºС………...…….80 t2- максимальная температура, справочная величина, ºС………....15 τ1- время подъема температуры, принято по ОНТП-07-85,ч….…..3 τ2- время изотермической выдержки, принято по ОНТП-07-85,ч...4

Ø= 0.5*(80+15)*3+80*4= 462 Если Ø>290,то а =0.84+0.002* Ø а= 0,84+0,0028 * 462 = 2,13

qэкз = Мцем - масса цемента, кг, рассчитывают по формуле: Мцем = Vб.к * Ц, (3.6) где Vб.к – объем бетона в камере6, м3, рассчитывают по формуле: Vб.к = N* Vизд , (3.7) где N – количество изделий в камере, шт………….…………………….24 Vизд- объем бетона в одном изделии, м3…………………………….1,15 Vб.к =24*1,15= =27,6 м3 Ц- расход цемента на 1 м3, кг………….…………………………..333,3 Мцем = 27,6*333,3= 9199,08 кг Q2 = 487*9199,08= 4486207 кДж Qприх = 2700Дп+4486207 кДж Расход тепла Расход тепла на нагрев сухой массы бетона

где Мб – масса пропариваемого бетона в кассете, кг, определяется по формуле: Мб = Vб.к * ρо , (3.9) где Сб= теплоемкость тяжелого бетона, кДж/кг…….……………….…0,88 ρо – средняя плотность бетона, кг/м3, определяется по формуле: ρо = Ц+П+Щ, (3.10) где П- расход песка на 1 м3 бетона, кг…………………………………….546 Щ- расход щебня на 1 м3 бетона, кг……………………………1369,86 ρо = 333,3+546+ 1369,86 = 2249,16 кг/ м3 Мб = 27,6*225,49= 62079,81

Расход тепла на испарение части воды затворения Q2 , кДж, рассчитывают по формуле: Q2= W(2493+1,97* tср), (3.11) где W- масса испарившиеся воды затворения, кг, рассчитывают по формуле: W= 0,01* Мб , (3.12) W= 0,01* 62076,81=820,76 кг tср – средняя температура за период нагрева, °С, рассчитывают по формуле: tср = tср = Q2 = 620,76*(2493+1,97*47,5)=1605639кДж Расход тепла на нагрев воды оставшийся в изделии, Q3 , кДж, рассчитываю по формуле: Q3= (Мв – W)*Св*(t2-t1), (3.14) где Мв – масса воды затворения, кг, определяется по формуле: Мв = Vб.к *В, (3.15) Мв = 27,6*190= 5244 кг Св- удельная теплоемкость воды, кДж/кг0К…………………...…...0.48 Q3= (5244-620,76)*4,2*(80-15)=1262144кДж Расход тепла на нагрев арматуры и закладных деталей Q4, кДж, рассчитываю по формуле: Q4= Ма*Са*(t2-t1), (3.16) где Ма – масса арматуры в пропариваемых изделиях, кг, определяется по формуле: Ма = mа* N, (3.17) mа – масса арматуры в одном изделии, кг ……………………..105,67 Са- удельная теплоемкость металла, кдж/кг0К……………………0.48 Ма = 105,67*24=2536,08 кг Q4= 2536,08*0,48(80-15)=79125 кДж Расход тепла на нагрев кассетной установки, Q5= Мф*Сф*(t2-t1), (3.18) где Мф – масса форм в камере, кг, рассчитывается по формуле: Мф= mф * n, (3.19) где mф- масса одной формы, кг……………………………………….3000 n- количество форм в камере, шт………………………………….....12 Мф= 3000*12=36000 кг Q5 = 36000*0,48*(80-15)=1123200 кДж Расход тепла на аккумуляцию ограждающих конструкций Q6, кДж, рассчитывается по формуле: Q6= Могр*Согр*tогр, (3.20) где Могр- масса ограждения, кг, рассчитывают по формуле: Могр= Vогр* ρо, (3.21) где Vогр – объем ограждения конструкций, м3, рассчитывают по формуле: Vогр= Vнар- Vвнутр, (3.22) Vнар= (Lк+2*δ)*(Вк+2*δ)*(Нк+δ), (3.23) где δ – толщина стенок камеры, м………………………………………0,3 Vнар= (86,4+2*0,3)*(3,68+2*0,3)*(1,05+0,3)=502,68 м3 Vвнутр= Lк* Вк* Нк, (3.24) Vвнутр= 86,4*3,68*1,05=333,54 м3 Vогр= 502,68-333,84=168,84 м3 ρо- средняя плотность керамзитобетона, кг/м3…………………...1400 Могр= 168,84*1400=236376 кг Q6= 2363766*0,75*40=7091280 кДж Расход потери тепла ограждениями в окружающую среду Q7, кДж, рассчитывается по формуле: Q7= 3,6*0,9(tп+100)τ*F, (3.25) tп- температура теплоносителя внутри рабочего пространства каме- ры tп= t2, °С………………………………………………..…………………….80 τ- время подъема и изотермической выдержки, ч……………………..7 F- поверхность ограждающих конструкций камеры, м2, рассчитывают по формуле: F = 2* L”к* Н”к+2*В”к+ L”к* В”к, (3.26) где L”к – наружная длина камер с учетом толщины стенок, м………86,7 Н”к –наружная высота камер с учетом толщины камер, м…….…3,98 В”к- наружная ширина камер с учетом толщины стенок, м….…..1,35 F= 2*86,7*1,35+2*3,98*1,35+86,7*3,98=589,74 м2 Q7= 3,6*0,59*(80+100)*7*589,74=1578286 кДж Расход потери тепла с конденсатом Q8, кДж, рассчитывается по формуле:

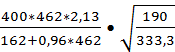

Q8= (0,9*Дп -Vсв *ρ”)*i`, (3.27) где Vсв- свободный объем камеры, м3, рассчитывают по пормуле: Vсв= Vвнут- Vб.к- Vф, (3.28) где Vф- объем форм в камере, м3, рассчитывают по формуле: Vф= где ρф плотность формы, кг/м3…………………………………….…7850 Vф= Vсв=333,84-27,6-4,58=301,66 м3 ρ”– плотность пара, кг/м3…………………………………………0,69 i` – энтальпия конденсата, кДж/кг………………………………..340 Q8= (0,9*Дп-301,66*0,69)*340= 306Дп-70769,43 кДж Расход тепла на нагрев пара(воздуха)занимающего свободный объем камеры Q9, кДж, рассчитывают по формуле: Q9= Vсв * ρ”* i”, (3.30) Q9=301,66*0,69*2700=561992 кДж Всего расход тепла Qрасх , кДж, рассчитывают по формуле: Qрасх= Q1+ Q2+ Q3 +Q4+ Q5+ Q6 +Q7 +Q8 +Q9, (3.31) Qрасх=3550793+1605639+1262144+79126+1123200+7091280+1578286+ +306*Дп-707069+561992=16781691 кДж Составляем уравнение теплового баланса, приравниваем статьи прихода к статьям расхода: Qприх= Qрасх, (3.32) 2700Дп+4486207=306Дп+16781691 2700Дп-306Дп=16781691-4486207 2394Дп=12295484 Дп=5135 кДж Удельный расход пара dп, кг/м3, рассчитывают по формуле: dп = dп = Данные теплового расчета сводят в таблицу 3.1 Таблица 3.1– Данные теплового расчета

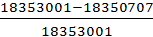

Если после подставки Дп, в уравнении теплового баланса имеет место неравенства Н, %, та рассчитывают процент невязки баланса по формуле: Н= Н= Удельный расход тепла q кДж/м3, рассчитывают по формуле: q= dп*i”, (3.35) q= 186*1700=502200 кДж/м3 Часовой расход пара Дчас, кг/час, рассчитывают по формуле: Дчас=Qчас*dп, (3.36) Дчас= 6,57*168=1103,76 кг/час Часовая производительность цеха Пчас, м3, рассчитывается по формуле: Пчас= Пчас= Годовой расход пара Дгод, т/год, рассчитывается по формуле: Дгод= Дгод= Часовой расход тепла Qчас, кДж/час, рассчитывается по формуле: Qчас = Дчас* i”, (3.39) Qчас =1103,76*2700=2980152кДж/час Годовой расход тепла Qгод , МДж, рассчитывают по формуле: Qгод= Qгод= Часовой расход условного топлива Вчас, кг/час, рассчитывается по формуле: Вчас = где Вчас =

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1671; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.69.25 (0.012 с.) |

, (3.4)

, (3.4) - марка цемента………………………..…………………….............400

- марка цемента………………………..…………………….............400 =487,68 кДж

=487,68 кДж , кДж, определяется по формуле:

, кДж, определяется по формуле: , (3.13)

, (3.13) = 47,5 °С

= 47,5 °С , кДж, определяется по формуле:

, кДж, определяется по формуле: , (3.29)

, (3.29) = 4,58 м3

= 4,58 м3 , (3.33)

, (3.33) = 186 кг/м3

= 186 кг/м3 *100, (3.34)

*100, (3.34) *100=0,012%

*100=0,012% , (3.37)

, (3.37) = 6,57 м3

= 6,57 м3 , (3.38)

, (3.38) =4368 т/год

=4368 т/год * i”, (3.40)

* i”, (3.40) * 2700= 11793,6 МДж

* 2700= 11793,6 МДж , (3.41)

, (3.41) - теплота сгорания условного топлива, кДж/кг………..…...29330 ɳ- К.П.Д котельной установки…………………………….……….0,8

- теплота сгорания условного топлива, кДж/кг………..…...29330 ɳ- К.П.Д котельной установки…………………………….……….0,8 = 127 кг/час

= 127 кг/час