Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование района строительстваСтр 1 из 7Следующая ⇒

Введение В настоящее время в Российской Федерации проблема жилищного строительства продолжает оставаться нерешенной. Решить данную проблему позволит организация производства трехслойных стеновых панелей, которые пригодны как для малоэтажных зданий и сооружений, так и для многоэтажных жилых домов. Кроме того, трехслойные стеновые панели демократичны в цене, отличаются высокой прочностью, отличными теплоизоляционными свойствами, высокой морозостойкостью. Целью дипломного проекта является проектирование завода по производству трехслойных стеновых панелей в Новокузнецком р-не, пос. Атаманово. Для реализации цели решаются следующие задачи: 1. Литературный обзор и патентный поиск 2. Технологические расчеты 3. Теплотехнические расчеты 4. Экономические расчеты 5. Составление заданий на проектирование смежным отделам. Объектом проектирования является завод по производству трехслойных стеновых панелей. Предметом проектирование является разработка технологии по производству трехслойных стеновых панелей. Завод по производству трехслойных стеновых панелей включает в себя административно-бытовой корпус, производственный корпус и складские помещения, в том числе склад готовой продукции. Склад готовой продукции на предприятии предназначен для приема, хранения и выдачи изделий потребителям. Исходя из необходимой мощности предприятия, склад готовой продукции компонуется из двух пролетов шириной 48м, длинной 60м, с общей площадью 2880 м2 . Для наружных стеновых панелей необходим склад закрытого типа, так как изделия необходимо защищать от воздействия осадков. Это обусловлено тем, что панели состоят из трех основных слоев - наружного, внутреннего и теплоизоляционного, цельность конструкции которого создается в процессе формования. Увлажнение готовых изделий может привести к потере марочной прочности, а также товарного вида изделий. К складу готовой продукции предъявляются следующие требования: 1.Склад готовой продукции представляет собой прямоугольную площадку, оборудованную мостовым краном грузоподъемностью 10 т. 2.Готовые изделия хранят в таком положении, в котором они предназначены воспринимать нагрузки в здании и сооружении, т.е. стеновые панели хранят в вертикальном положении в секциях на подкладках из досок монтажными петлями вверх, высота укладки равна высоте панелей.

3.Склад готовой продукции должен иметь свободные подъезды и проходы, изделия на складе размещают так, чтобы их заводская маркировка легко читалась со стороны прохода или проезда. 4.Перевозка наружных стеновых панелей должна осуществляться с помощью специализированных транспортных средств в вертикальном положении, под углом 8º -12º. 5. Необходимо предохранять лицевые поверхности стеновых панелей от повреждений или загрязнения и обеспечивать сохранность изделий. В зимнее время не допускается укладка панелей на подкладки покрытые льдом. 6.Предельные расстояния между изделиями принимают из условия свободной укладки и подъема изделий без порчи(скола) их граней 20 см. 7.При использовании на складе мостовых кранов автомобильные дороги и железнодорожный путь устраивают перпендикулярно пути движения крана. 8.Для безопасного движения машин и свободного прохода рабочих необходимо предусматривать проход не менее 1 м между изделиями и транспортом. 9. Дороги от складов готовой продукции, откуда отгружают изделия автотранспортом, примыкают к основным магистралям и внутренним проездам. 10. Участки, опасные для автомобильного и пешеходного движения, ограждают или обозначают предупредительными надписями и сигналами, заметными в темноте. В необходимых местах должны быть указатели выезда, въезда, разворотов, поворотов и т. д. 11. Площадку склада, включая все внутрискладские дороги, проходы и подъезды, освещают по нормам минимальной освещенности. 12. К складу подводят линии энергоснабжения (для силовой и осветительной нагрузки), телефонной и диспетчерской связи с цехами и отделами предприятия, сигнализации. 13. Электропроводка предусматривает точки примыкания для переносных электроинструментов и электроприборов. 14. Ремонт мостовых кранов осуществляют на специальных площадках. 15. Склад готовой продукции при приемке изделий работает с той же сменностью, что и основные цеха, т.е. две смены без выходных дней.

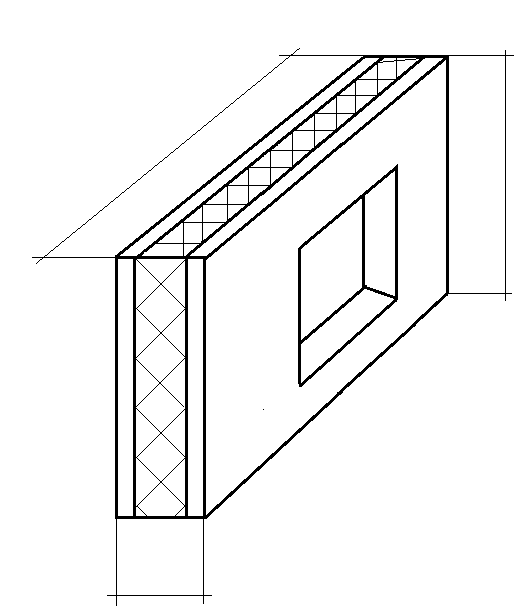

РАЗДЕЛ 1 ПРОИЗВОДСТВО ТРЕХСЛОЙНЫХ СТЕНОВЫХ ПАНЕЛЕЙ Общая часть Характеристика и номенклатура выпускаемой продукции Годовой объем производства Трехслойные стеновые панели предназначены для ограждения многоэтажных жилых домов серии 97 с КОПЭ. Эскиз наружной стеновой панели представлен на рисунке 1.1

Рисунок 1- Эскиз наружной трехслойной стеновой панели

Характеристика изделия представлена в таблице 1.1

Таблица 1.1- Характеристика изделия

Продолжение таблицы 1.1

Выборка арматуры на одно изделие представлена в таблице 1. 2 Таблица1.2- Выборка арматуры

Продолжение таблицы 1.2

Продолжение таблицы 1.2

Технологические расчеты Технологические расчеты Расчет объема производства Суточный объем производства Qсут, м3, определяется по формуле: Qсут= где Qгод - годовой выпуск продукции, м3, принято по таблице 1……...26000

m- годовой фонд работы оборудования, шт, принято по таблице 3..247 Qсут= Сменный объем производства Qсм, м3, определяется по формуле: Qсм = где nсм – количество рабочих смен в сутки, принято по таблице 3…….….2 Qсм = Часовой объем производства Qч,м3, определяется по формуле: Qч = где tсм – продолжительность рабочей смены, час, принято по таблице 3…8 Qч = Выпуск продукции Nгод,шт, определяется по формуле: Nгод = где q – объем бетона в одном изделии, м3, определяют по формуле: q= qт.б + qут, (2.5) где qт.б – объем тяжелого бетона в одном изделии, принято по таблице 1, м3…………………………………………………………………………………1,15 qут- объем утеплителя в одном изделии, принято по таблице 1, м3...1,26 q= 1,15+ 1,26 = 2,41 м3 Nгод = Суточный объем производства Nсут,шт, определяется по формуле: Nсут= Nсут= Сменный объем производства Nсм, шт, определяется по формуле: Nсм = Nсм = Часовой объем производства Nч шт, определяется по формуле: Nч = Nч = Расчет объемов производства приведен в таблице 2.7 Таблица 2.7- Расчет объемов производства

Расчет складского хозяйства Теплотехническая часть Приход тепла Приход тепла в камеру Qприх, кДж, определяют по формуле:

Qприх= Q1+Q2, (3.1) где Q1- приход тепла с паром, кДж, рассчитывают по формуле:

Q1=Дп * i`` (3.2) где Дп- расход пара за период работы камеры, величин не известная, будет определена в конце расчета. i- энтальпия пара, справочная величина, кДж/кг………………2700 Q1= 2700* i`` Q2- приход тепла от экзотермической реакции твердения цемента, кДж, определяют по формуле: Q2=qэкз * Мцем, (3.3) где qэкз удельная изотермия цемента, кДж, рассчитывают по формуле:

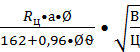

qэкз = где В- расход воды на 1 м3 бетона, справочная величина, л………….…190 Ø- число градусо-часов тепловой обработки рассчитывают по формуле: Ø=0,5•(t1+t2)•τ1+t2•τ2, (3.5) где t1- начальная температура, справочная величина,ºС………...…….80 t2- максимальная температура, справочная величина, ºС………....15 τ1- время подъема температуры, принято по ОНТП-07-85,ч….…..3

τ2- время изотермической выдержки, принято по ОНТП-07-85,ч...4

Ø= 0.5*(80+15)*3+80*4= 462 Если Ø>290,то а =0.84+0.002* Ø а= 0,84+0,0028 * 462 = 2,13

qэкз = Мцем - масса цемента, кг, рассчитывают по формуле: Мцем = Vб.к * Ц, (3.6) где Vб.к – объем бетона в камере6, м3, рассчитывают по формуле: Vб.к = N* Vизд , (3.7) где N – количество изделий в камере, шт………….…………………….24 Vизд- объем бетона в одном изделии, м3…………………………….1,15 Vб.к =24*1,15= =27,6 м3 Ц- расход цемента на 1 м3, кг………….…………………………..333,3 Мцем = 27,6*333,3= 9199,08 кг Q2 = 487*9199,08= 4486207 кДж Qприх = 2700Дп+4486207 кДж Расход тепла Расход тепла на нагрев сухой массы бетона

где Мб – масса пропариваемого бетона в кассете, кг, определяется по формуле: Мб = Vб.к * ρо , (3.9) где Сб= теплоемкость тяжелого бетона, кДж/кг…….……………….…0,88 ρо – средняя плотность бетона, кг/м3, определяется по формуле: ρо = Ц+П+Щ, (3.10) где П- расход песка на 1 м3 бетона, кг…………………………………….546 Щ- расход щебня на 1 м3 бетона, кг……………………………1369,86 ρо = 333,3+546+ 1369,86 = 2249,16 кг/ м3 Мб = 27,6*225,49= 62079,81

Расход тепла на испарение части воды затворения Q2 , кДж, рассчитывают по формуле: Q2= W(2493+1,97* tср), (3.11) где W- масса испарившиеся воды затворения, кг, рассчитывают по формуле: W= 0,01* Мб , (3.12) W= 0,01* 62076,81=820,76 кг tср – средняя температура за период нагрева, °С, рассчитывают по формуле: tср = tср = Q2 = 620,76*(2493+1,97*47,5)=1605639кДж Расход тепла на нагрев воды оставшийся в изделии, Q3 , кДж, рассчитываю по формуле: Q3= (Мв – W)*Св*(t2-t1), (3.14) где Мв – масса воды затворения, кг, определяется по формуле: Мв = Vб.к *В, (3.15) Мв = 27,6*190= 5244 кг Св- удельная теплоемкость воды, кДж/кг0К…………………...…...0.48 Q3= (5244-620,76)*4,2*(80-15)=1262144кДж Расход тепла на нагрев арматуры и закладных деталей Q4, кДж, рассчитываю по формуле: Q4= Ма*Са*(t2-t1), (3.16) где Ма – масса арматуры в пропариваемых изделиях, кг, определяется по формуле: Ма = mа* N, (3.17) mа – масса арматуры в одном изделии, кг ……………………..105,67 Са- удельная теплоемкость металла, кдж/кг0К……………………0.48 Ма = 105,67*24=2536,08 кг Q4= 2536,08*0,48(80-15)=79125 кДж Расход тепла на нагрев кассетной установки, Q5= Мф*Сф*(t2-t1), (3.18) где Мф – масса форм в камере, кг, рассчитывается по формуле: Мф= mф * n, (3.19) где mф- масса одной формы, кг……………………………………….3000 n- количество форм в камере, шт………………………………….....12 Мф= 3000*12=36000 кг Q5 = 36000*0,48*(80-15)=1123200 кДж Расход тепла на аккумуляцию ограждающих конструкций Q6, кДж, рассчитывается по формуле: Q6= Могр*Согр*tогр, (3.20) где Могр- масса ограждения, кг, рассчитывают по формуле: Могр= Vогр* ρо, (3.21) где Vогр – объем ограждения конструкций, м3, рассчитывают по формуле: Vогр= Vнар- Vвнутр, (3.22) Vнар= (Lк+2*δ)*(Вк+2*δ)*(Нк+δ), (3.23) где δ – толщина стенок камеры, м………………………………………0,3 Vнар= (86,4+2*0,3)*(3,68+2*0,3)*(1,05+0,3)=502,68 м3 Vвнутр= Lк* Вк* Нк, (3.24) Vвнутр= 86,4*3,68*1,05=333,54 м3 Vогр= 502,68-333,84=168,84 м3 ρо- средняя плотность керамзитобетона, кг/м3…………………...1400

Могр= 168,84*1400=236376 кг Q6= 2363766*0,75*40=7091280 кДж Расход потери тепла ограждениями в окружающую среду Q7, кДж, рассчитывается по формуле: Q7= 3,6*0,9(tп+100)τ*F, (3.25) tп- температура теплоносителя внутри рабочего пространства каме- ры tп= t2, °С………………………………………………..…………………….80 τ- время подъема и изотермической выдержки, ч……………………..7 F- поверхность ограждающих конструкций камеры, м2, рассчитывают по формуле: F = 2* L”к* Н”к+2*В”к+ L”к* В”к, (3.26) где L”к – наружная длина камер с учетом толщины стенок, м………86,7 Н”к –наружная высота камер с учетом толщины камер, м…….…3,98 В”к- наружная ширина камер с учетом толщины стенок, м….…..1,35 F= 2*86,7*1,35+2*3,98*1,35+86,7*3,98=589,74 м2 Q7= 3,6*0,59*(80+100)*7*589,74=1578286 кДж Расход потери тепла с конденсатом Q8, кДж, рассчитывается по формуле:

Q8= (0,9*Дп -Vсв *ρ”)*i`, (3.27) где Vсв- свободный объем камеры, м3, рассчитывают по пормуле: Vсв= Vвнут- Vб.к- Vф, (3.28) где Vф- объем форм в камере, м3, рассчитывают по формуле: Vф= где ρф плотность формы, кг/м3…………………………………….…7850 Vф= Vсв=333,84-27,6-4,58=301,66 м3 ρ”– плотность пара, кг/м3…………………………………………0,69 i` – энтальпия конденсата, кДж/кг………………………………..340 Q8= (0,9*Дп-301,66*0,69)*340= 306Дп-70769,43 кДж Расход тепла на нагрев пара(воздуха)занимающего свободный объем камеры Q9, кДж, рассчитывают по формуле: Q9= Vсв * ρ”* i”, (3.30) Q9=301,66*0,69*2700=561992 кДж Всего расход тепла Qрасх , кДж, рассчитывают по формуле: Qрасх= Q1+ Q2+ Q3 +Q4+ Q5+ Q6 +Q7 +Q8 +Q9, (3.31) Qрасх=3550793+1605639+1262144+79126+1123200+7091280+1578286+ +306*Дп-707069+561992=16781691 кДж Составляем уравнение теплового баланса, приравниваем статьи прихода к статьям расхода: Qприх= Qрасх, (3.32) 2700Дп+4486207=306Дп+16781691 2700Дп-306Дп=16781691-4486207 2394Дп=12295484 Дп=5135 кДж Удельный расход пара dп, кг/м3, рассчитывают по формуле: dп = dп = Данные теплового расчета сводят в таблицу 3.1 Таблица 3.1– Данные теплового расчета

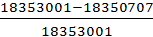

Если после подставки Дп, в уравнении теплового баланса имеет место неравенства Н, %, та рассчитывают процент невязки баланса по формуле: Н= Н= Удельный расход тепла q кДж/м3, рассчитывают по формуле: q= dп*i”, (3.35) q= 186*1700=502200 кДж/м3 Часовой расход пара Дчас, кг/час, рассчитывают по формуле: Дчас=Qчас*dп, (3.36) Дчас= 6,57*168=1103,76 кг/час Часовая производительность цеха Пчас, м3, рассчитывается по формуле: Пчас= Пчас= Годовой расход пара Дгод, т/год, рассчитывается по формуле: Дгод= Дгод= Часовой расход тепла Qчас, кДж/час, рассчитывается по формуле: Qчас = Дчас* i”, (3.39) Qчас =1103,76*2700=2980152кДж/час Годовой расход тепла Qгод , МДж, рассчитывают по формуле: Qгод= Qгод= Часовой расход условного топлива Вчас, кг/час, рассчитывается по формуле: Вчас = где Вчас = Строительная часть 4.1 Объемно- планировочные и конструктивные решения задач В проектируемом здании формовочного цеха завода, принят унифицированный пролет 18*144 м. Здание двухпролетное одноэтажное. Формовочный цех распложен в осях Б-В, 1-13. Величина пролета 18 м, шаг продольных колонн 12 м, высота этажа 10.800. В осях ОБ-ОВ расположены две щелевые пропарочные камеры. Первая и последняя колонна каждого продольного ряда в пределах каждого температурного блока имеют привязку к поперечной оси 500 мм. Пролет Б-В оборудован двумя электрическими мостовыми кранами, грузоподъемностью 11 т. каждый, уровень головки рельса +8.150. Пространственная жесткость здания, обеспечивается металлическими связями, расположенными в осях 4-45 и 9- 10. По оси 6 установлен температурный шов, который делит здание на два температурных блока. Здание является каркасным и состоит из следующих конструктивных элементов: - фундамент; - фундаментные балки; - колонны крайнего ряда; - колонны среднего ряда; - колонны фахверка; - наружные стеновые панели; - панели остекления; - подкрановые балки; - стропильные балки скатных покрытий - плиты покрытий; - полы бетонные. Фундамент В проектируемом здании для колонн крайнего и среднего ряда приняты железобетонные монолитные фундаменты стаканного типа. Фундаменты изготавливают из бетона М 200. Для рабочей арматуры применяется горячекатаная сталь периодического профиля класса А-III. Маркировка и основные показатели фундаментов приведены в таблице 4.1 Таблицы 4.1- Маркировка и основные показатели фундаментов

Фундаментные балки Фундаментные балки изготавливают из бетона М 200, рабочая арматура балок- плоские сварочные каркасы из горячекатаной стали переодичкского профиля класса А-III. Маркировка и основные показатели фундаментных балок приведены в таблице 4.2 Таблица 4.2- Маркировка и основные показатели фундаментных балок

Колонны фахверков Колонны фахверков типа II имеют переменное сечение, изготавливают из бетона марок М200, М300 и М400. Рабочая арматура стержневая из горячекатаной стали периодического профиля класса А-III. Маркировка и основные показатели колонн фахверков приведены в таблице 4.4 Таблица 4.4- Маркировка и основные показатели колонн фахверков

Подкрановые балки В проектируемом здании завода стеновых панелей, оборудованным мостовыми кранами грузоподъемностью 11 т, приняты стальные подкрановые балки длинной 12 м, которые имеют двутавровое сечение со сплошной стенкой. Основные показатели подкрановых балок представлены в таблице 4.5 Таблица 4.5- Основные показатели подкрановых балок

Экономическая часть Инвестиционные издержки Капитальные вложения Нормативы удельных капитальных вложений определяется по методу экстраполяции: 141+ 67 + 43 + 31 + Нормативы удельных капитальных вложений представлены в таблице 5.2 Таблица 5.3- Нормативы удельных капитальных вложений на единицу мощности

Объем капитальных вложений в строительство предприятий К, тыс.руб, определяется по формуле: К = М *[(Ук - Соб) * К1 + Соб * К2], (5.1) где М- мощность предприятия, м3……………………….....26000 Соб –затраты на приобретение оборудования, м 3 ……………...45.45 К1 –отраслевой коэффициент ………………………….………...1.14 К2 – поправочный коэффициент к стоимости оборудования,…1.03 К = 26000*[(150.45-45.45)*1.14+45.45*1.03]=4329351=4329 тыс.руб. Объем капитальных вложений принят 4329 тыс.руб. Для перевода в цены текущего момента применяется коэффициент перевода (индекс) равный 189,01 в соответствии ежемесячной информации Министерства регионального развития России [7]. Результаты расчетов сводятся в таблицу 28 Таблица 5.4- Капитальные вложения

Производственные фонды Средства производства, закрепленные за предприятием, составляют его производственные фонды. К основным фондам (средствам) относятся средства труда, участвующие в производственном процессе (машины и оборудование) – активная часть, а так же средства труда, создающие условия для его осуществления (здания и сооружения)- пассивная часть, подлежит к основным фондам. Среднее соотношение стоимости основных фондов по переделам и цехам завода для формовочного цеха предприятия мощностью до 50000 м 3 в год составляет 70%. Основные производственные фонды представлены в таблице 5.5 Таблица 5.5 – Основные производственные фонды

Численность рабочих Численность рабочих, занятиях в производстве, сложилась из рабочих, занятых в основном производстве и обслуживающих инженерные сети, вспомогательного персонала, руководителей и специалистов. Численность рабочих представлена в таблице 5.6. Таблица 5.6- Численность рабочих

Продолжение таблицы 5.6

Себестоимость продукции Себестоимость продукции — это выражение в денежной форме затрат на предприятия изготовление продукции. Затраты делятся на прямые и косвенные.предприятия Прямые - расходы, связанные непосредственно с изготовлением продукции: - основные и вспомогательные материалы; - энергоресурсы; - основная и дополнительная заработная плата; - отчисления на социальные взносы; - амортизационное отчисления. Косвенные- расходы, связанные с обслуживанием основного производства: - содержание и обслуживание оборудования; цеховые расходы; -общезаводские расходы; внепроизводственные расходы. Расходы и стоимость сырья Материальные затраты на производство товарной продукции определены по элементам затрат и приведены в таблице 5.7 Таблица 5.7 – Расход и стоимость сырья

Расчет электроэнергии Расчет электроэнергии по укрупненным показателям Qэл.э, кВт.ч, определяется по формуле: Qэл.э = У эл.э*М (5.2)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 356; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.218.230 (0.251 с.) |

, (2.1)

, (2.1) 105,26 м3

105,26 м3 , (2.2)

, (2.2) = 52,63 м3

= 52,63 м3 , (2.3)

, (2.3) = 6.57 м3

= 6.57 м3 , (2.4)

, (2.4) = 10788,38 шт.

= 10788,38 шт. , (2.6)

, (2.6) = 43.67 шт.

= 43.67 шт. , (2.7)

, (2.7) = 21,83 шт.

= 21,83 шт. , (2.8)

, (2.8) = 2, 72 шт.

= 2, 72 шт. , (3.4)

, (3.4) - марка цемента………………………..…………………….............400

- марка цемента………………………..…………………….............400 =487,68 кДж

=487,68 кДж , кДж, определяется по формуле:

, кДж, определяется по формуле: , (3.13)

, (3.13) = 47,5 °С

= 47,5 °С , кДж, определяется по формуле:

, кДж, определяется по формуле: , (3.29)

, (3.29) = 4,58 м3

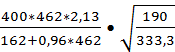

= 4,58 м3 , (3.33)

, (3.33) = 186 кг/м3

= 186 кг/м3 *100, (3.34)

*100, (3.34) *100=0,012%

*100=0,012% , (3.37)

, (3.37) = 6,57 м3

= 6,57 м3 , (3.38)

, (3.38) =4368 т/год

=4368 т/год * i”, (3.40)

* i”, (3.40) * 2700= 11793,6 МДж

* 2700= 11793,6 МДж , (3.41)

, (3.41) - теплота сгорания условного топлива, кДж/кг………..…...29330 ɳ- К.П.Д котельной установки…………………………….……….0,8

- теплота сгорания условного топлива, кДж/кг………..…...29330 ɳ- К.П.Д котельной установки…………………………….……….0,8 = 127 кг/час

= 127 кг/час *(40-26)*0.6 = 150,45 руб

*(40-26)*0.6 = 150,45 руб * (40-26)*0.6 = 70,50 руб

* (40-26)*0.6 = 70,50 руб * (40-26)*0.6 = 45.45 руб

* (40-26)*0.6 = 45.45 руб * (40-26)*0.6= 34.50 руб

* (40-26)*0.6= 34.50 руб