Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И) Произвольное снижение скорости суднаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

· Прекратить движение судна, застопорив главный двигатель и отработав полным ходом назад. · Усилить наблюдение за водной поверхностью. · Вызвать на мостик капитана. · Включить эхолот, измерить глубину. · Несколькими надежными навигационными способами постараться определить место судна, проверить счисление пути. · Приготовить оба якоря к отдаче. · Если глубина достаточная и место судна соответствует предварительной прокладке, осмотреть гребной винт (не повреждены ли лопасти) и корпус судна (не столкнулись ли с каким-либо препятствием). · Замерить уровень жидкости в танках и льялах. · Принять все возможные меры для выяснения причин вибрации и снижения скорости судна. · Затем, с осторожностью, вначале маневренным ходом, продолжать следовать по назначению. · Доложить о случившемся в Службу безопасности мореплавания своего пароходства. · На стоянке в порту произвести водолазный осмотр корпуса и гребного винта.

6. ПАЛУБНОЕ ОБОРУДОВАНИЕ Палубное оборудование и все установки, находящиеся на палубе судна, являются неотъемлемой составляющей, больших и малых судов. Комплектация палубного оборудования включает в себя основные и ·Тросы, цепи якорные канаты. ·Подъёмные механизмы – краны палубные гидравлические, тельферные подъёмники, шланговые краны и др. оборудование. ·Лебедки, имеющие различное назначение.

·Шахтовые, тоннельные и переборочные крышки и люки. ·Сигнальное оборудование, флагштоки, флаги и различные вымпельные принадлежности. ·Пассажирские шлюпки спасательные.

·Палубное осветительное оборудование. ·Стационарные барокамеры. ·Иллюминаторы всех типов и размеров. ·Релинги, стойки, фальшборты, лееры, держатели, крюки Госты и стандарты: На сегодняшний день, применяется ряд основных стандартов, которым в строгом соответствии должно применяться всё судовое палубное оборудование. Как правило, всё палубное судовое оборудование подбирается конкретно под каждое судно, а точнее, всё зависит от дальнейшего использования судна. Лебёдки и подъёмное оборудование: Лебёдки считаются одной из важных составляющих в палубном оборудовании. Благодаря ним, обеспечивается безопасность судна и на судне, а также их широко применяют для автоматизации рабочего процесса на судне при такелажных работах. Тросы, цепи и канаты: При подборе необходимого каната, нужно учитывать следующие его характеристики (прочность, диметр, материал из которого он изготовлен, стойкость к истиранию и некоторые другие параметры, указанные в судовых правилах). Якорные и швартовые канаты, должны выдерживать нагрузку во время приливов и отливов, во время сильного течения и бушующего ветра.ра. Крановое оборудование: В перечень палубного оборудования, входят краны, имеющие различную грузоподъемность, а также рассчитаны на максимальную высоту подъёма кранового крюка, максимальный вылет стрелы и так далее. В зависимости от типа судна, могут применяться палубные гидравлические, шланговые краны, а также гидравлические тельферные и многие другие. Осветительное оборудование: Различные типы судов, оснащаются навигационными огнями, освещением дневной сигнализации, прожекторами поисковыми, люминесцентными светильниками и другим осветительным судовым оборудованием.

СУДОВЫЕ РАБОТЫ

а) Организация судовых работ Для поддержания судна в необходимом техническом состоянии и продления сроков его эксплуатации необходим постоянный уход. Непосредственно судовыми работами руководят: по палубной части — боцман, по машинной — второй механик. Палубные работы на ходу выполняют лица, не связанные непосредственно с движением судна (боцман, плотник, подшкипер, матросы, практиканты). Работы, которые вызваны особыми обстоятельствами и требуют участия всего или большей части экипажа, называют авральными. Аврал объявляется по указанию капитана. Одна из причин преждевременного износа судна – коррозия металлических частей и гниение деревянных. Особенно интенсивно коррозия протекает в местах соприкосновения металла с морской водой, обладающей высокой электропроводностью. Влага способствует разрушению дерева. Один из способов защиты металлических поверхностей от коррозии, а деревянных от гниения – это нанесение на них лакокрасочных покрытий и специальных покрытий. В качестве временных мер защиты металлических поверхностей от коррозии применяются различные смазки.

Краска в районе пояса переменных ватерлиний разрушается под влиянием масел и остатков нефтепродуктов, которые имеются на поверхности портовых вод. Те места, где краска плохо держится или стала пористой, разбухшей от влаги (т. е. влагопроницаемой), должны быть зачищены и окрашены вновь. Необходимо постоянно в порту подкрашивать корпус под якорными клюзами, где окраска повреждается всякий раз при отдаче и подъеме якоря. Для осмотра, очистки и окраски подводной части корпуса судно проходит докование. Уход за надстройками и рубками заключается в поддержании хорошего состояния их лакокрасочных покрытий. Помимо периодической мойки надстроек и рубок, необходимо скатывать пресной водой части, на которые могут попадать брызги соленой воды. Чтобы на стенках надстроек и рубок не было грязных потеков от стекающей с палуб воды, надо следить за состоянием шпигатов, периодически прочищать их, а скапливающуюся на палубах воду своевременно удалять. Все двери надстроек и рубок должны плотно закрываться и иметь защелки, удерживающие их в закрытом состоянии, а также крючки или иные приспособления, удерживающие их открытыми.

Уплотнительные резиновые прокладки должны находиться на своих местах, быть мягкими и упругими. Запрещается окрашивать их. Под каждым иллюминатором должен быть поддон с капельницей или другим устройством, обеспечивающим сток воды от отпотевания иллюминатора. Стекла иллюминаторов не должны иметь трещин, нарушающих их водонепроницаемость. Для их замены следует хранить определенное количество запасных иллюминаторных стекол. Иллюминаторы, расположенные вблизи ватерлинии, должны иметь металлические, надежно закрывающиеся крышки. Ответственными за состояние помещений и находящегося в них инвентаря являются лица, в них живущие, или члены экипажа, в заведовании которых они находятся. Для проверки санитарного состояния помещений старший помощник обязан делать периодические обходы. Палубы. Наилучшим способом предохранения металлических палуб от коррозии является покрытие их специальными палубными красками или мастиками, которые уменьшают скольжение при движении по палубе. Палубу необходимо предварительно зачистить металлическими щетками или специальными инструментами, затем загрунтовать. После грунтовки палубы окрашиваются в два слоя специальной краской. Мастики и краски наносятся в 2 – 3 слоя, время высыхания при температуре 18 – 23° от 12 до 18 часов, красок – около 6 часов. Деревянные палубы, настланные поверх металлических, должны поддерживаться всегда в состоянии полной водонепроницаемости. Для этого необходимо наблюдать за состоянием стыков и пазов палубного настила, которые должны быть проконопачены и залиты варом или заполнены специальной замазкой. В случае необходимости пазы очищаются от растрескавшейся и плохо держащейся заливки и заменяют новой. Для предохранения от гниения деревянные палубы периодически покрывают олифой, а иногда и лакируют. Перед этим палуба должна быть тщательно вымыта и просушена. Грузовые помещения. Сухогрузные и рефрижераторные трюма должны после каждой выгрузки вентилироваться и выметаться, мусор удаляется, рефрижераторные трюма просушиваются и проветриваются. При перевозке некоторых грузов трюмы моют водой из шлангов или проводят другую специальную подготовку (например, красят). Цистерны и танки. Все танки и цистерны должны быть изнутри окрашены. Окраска внутренних поверхностей танков и цистерн производится по специальной технологии рабочими завода в период ремонта. Для цистерн питьевой воды применяются специально предназначенные для этого краски. Для предохранения от повреждений шпильки и сами крышки ограждаются комингсами и закрываются сверху небольшими деревянными люпинами, сделанными в уровень с пайолом трюма. За состоянием уровня воды в танках и цистернах должен вестись постоянный контроль с записями результатов замеров в специальную тетрадь. При этом необходимо иметь в виду, что если замеры в балластных и мытьевых танках производятся вручную с помощью футштока, то для замеров уровня воды в питьевых цистернах должны использоваться специальные закрытые системы. На танкерах зачистка и мойка танков – сложный технологический процесс с соблюдением особых мер предосторожности, определяемый в зависимости от типа танкера и характера перевозимых грузов.

Такелаж, изготовленный из оцинкованного троса периодически смазывается тавотом или техническим салом. В случае повреждения оцинковки и появления ржавчины такие места следует тщательно зачистить щетками и затем оклетневать тонким смоленым шкимужгаром. Тировка такелажа и покраска мачт производятся с беседок, укрепленных на горденях. Гордень должен быть основан из надежного и качественного троса, а у места крепления его на палубе в течение Перед подъемом людей гордень должны быть испытан. Для этого беседку с помощью горденя приподнимают на 30 – 40 см над палубой, ходовой конец крепят на утке. В беседке помещаются четыре человека, которые несколько раз подпрыгивают, проверяя крепость беседки и горденя. Тировку выполняют в защитных очках, лицо и руки работающего должны быть смазаны вазелином, а одежда плотно обвязана у кистей и у шеи. Во время работы следует предохранять кожу от попадания на нее капель тира.

Бухты перевязывают ворсой и укладывают в специальные корзины, предназначенные для их хранения, или подвешивают стропками в удобных местах с таким расчетом, чтобы нижние концы бухт не доходили до палубы на 15 – 20 см. Детали такелажа с износом 10% и более по диаметру, а также детали с трещинами, изломами и деформациями запрещены к использованию. б) Обслуживание якорного устройства

Якорное устройство следует содержать в исправном состоянии, обеспечивающем его постоянную готовность к эксплуатации. Во время эксплуатации необходимо, чтобы: • регулярно проводились окраска и маркировка якорной цепи; • регулярно проверять состояние якорной цепи и деталей ее крепления к корпусу судна; • устройство для экстренной отдачи коренного конца должно содержаться в исправности, быть разработанным и смазанным;

Рис. 2.19. Обмыв цепи в якорной трубе • якорные цепи были чисты, при подъеме их надо всегда обмывать. • зимой обледеневшие якорь или якорные цепи, прежде чем с ними работать, надо освободить ото льда (околка, оттаивание, страгивание с места). • нельзя оставлять соединительную скобу якорной цепи на звездочке брашпиля (шпиля), для чего после остановки брашпиля следует потравить цепь. • при длительных стоянках на якорях необходимо следить, чтобы якорные цепи не перекручивались. • нельзя допускать длительной стоянки на якорях в подвижном льду. Уход за брашпилем (шпилем) и его обслуживание необходимо вести в соответствии с Правилами технической эксплуатации судовых вспомогательных механизмов и оборудования. При определении технического состояния якорного устройства при ремонте необходимо руководствоваться следующим: • подлежат замене звенья якорных цепей при уменьшении среднего диаметра в наиболее изношенной части на 1/10 и более первоначального диаметра, а также при наличии трещин; • подлежат замене или ремонту звенья цепей с выпавшими или ослабленными распорками.

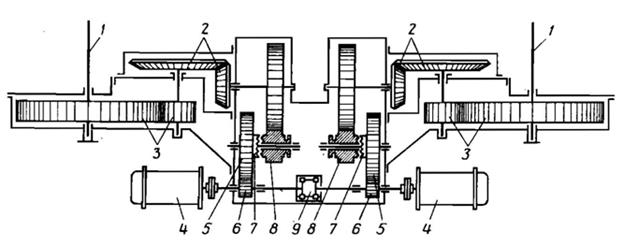

г) Обслуживания якорно-швартовных устройств В процессе эксплуатации механизмы подвергаются изнашиванию. Регулярное проведение технических освидетельствований (ТО) и текущих ремонтных работ уменьшает интенсивность изнашивания и вероятность отказов. ТО включают наружные осмотры с вскрытием механизмов и замерами износов, ремонтные работы, опробование в действии и испытания. Объем освидетельствования регламентируется по срокам правилами Рис. 148. Привод гидравлического якорно-швартовного шпиля ТО проводятся ежедневно, еженедельно, ежемесячно, один раз в 3 или 6 мес

Рис. 150. Схема привода соединенных шпилей При выполнении ежедневного ТО грузоподъемных и якорно-швартовных механизмов проверяют, нет ли посторонних предметов в зоне действия и вблизи движущихся частей. Наружным осмотром убеждаются, нет ли трещин и протечек масла, в исправном состоя нии блоков, барабанов, тормозных устройств, элементов управления, Ежедневно проверяется состояние крепежных соединений механизмов и трубопроводов, подверженных ослаблению в процессе вибрации, и выполняется их подтягивание. При подготовке механизма к действию и еженедельных ТО осуществляется проверка их работы на холостом ходу. Для крана она заключается в перемещении каждого механизма без груза в обе стороны до предельных положений с проверкой действия конечных выключателей. У якорно-швартовных механизмов поочередно включаются режимы "травить" и "выбирать" на всех регламентируемых скоростях. При всех ТО, начиная с еженедельного, выполняются осмотр и проверка тормозных устройств. При замасливании фрикционных лент, накладок и тормозных шкивов они промываются, а при износе фрикционные элементы заменяются. Для их крепления используются медные заклепки. Равномерный зазор между тормозным шкивом и лентой устанавливается с помощью регулировочных болтов. По мере изнашивания ленты регулируется степень ее затяжки. Привод тормоза должен иметь легкий ход. Заедания свидетельствуют о его износе, механических повреждениях, недостаточном смазывании. Смазывание элементов механизмов осуществляется следующими способами. Масляная ванна. Масло заливается в корпус передачи, имеющей пробки для заливки и спуска. Уровень масла должен находиться между верхней и нижней рисками маслоуказателя. Проверять уровень масла необходимо перед каждым пуском и еженедельно при бездействии механизма. Смена масла выполняется в сроки, регламентируемые инструкцией, и по результатам ежегодно проводимого анализа. После спуска отработавшего масла бак необходимо промыть маслом, имеющим аналогичные или сходные свойства с заливаемым. Заливка выполняется через фильтр. Отверстие для заливки нужно предварительно очистить от грязи. Один раз в месяц, а при плавании в тропиках еженедельно следует спускать отстой конденсата из масла. При обнаружении в нем металлических частиц или воды вскрыть редуктор, осмотреть шестерни, подшипники и уплотнения, устранить причину износа или попадания воды, промыть редуктор уайтспиритом или дизельным топливом, затем маслом, после чего залить свежее масло. Набивка и шприцевание масленок консистентной смазкой. Этим способом смазываются подшипники качения и скольжения, находящиеся вне зоны разбрызгивания масляной ванны. К ним относятся подшипники валов в корпусе редуктора, подшипники звездочек и турачек, подшипники опорных стоек, тормозные винты и ходовые гайки, приводы ленточных тормозов, муфт, канатоукладчиков и др. Добавление смазки в масленки выполняется при подготовке механизмов к действию, в некоторых случаях после их работы, а также при ежемесячных осмотрах. Узлы и детали, работающие периодически или с незначительной нагрузкой, смазываются нанесением смазки на их поверхность кистью. Так при подготовке к работе смазываются шарнирные соединения тормозных устройств, приводов датчиков, зубчатые передачи канатоукладчиков и др. Этим же способом еженедельно наносится смазка на неработающие неокрашенные поверхности с целью предохранения их от коррозии. Во время осмотра редукторов проверяют уровень масла в корпусе, наличие консистентной смазки в подшипниках. У работающего редуктора следят за появлением ненормального стука, нагрева подшипников, утечек масла через разъемы, лючки, вдоль валов. Ежегодно вскрывают лючки корпуса редуктора и производят осмотр зубчатых зацеплений и подшипников. При этом следят, чтобы не было выкрашивания, отслаивания, трещин, задиров, коррозии, неравномерной приработки. Если дефекты находятся в пределах допустимых норм, места повреждений следует тщательно зачистить и скруглить их края. Измерение зазоров в зубьях шестерен выполняют не менее чем в четырех положениях передачи при повороте малой шестерни на 90°. В червячной паре необходимо измерять свободный ход червяка. При существенных дефектах одновременно заменяется пара шестерен, входящих в зацепление. Степень износа цепных передач определяют по вытяжке цепи из-за износа в шарнирах, износа роликов, втулок и зубьев звездочек. При износе кулачков соединительных муфт их восстанавливают наплавкой и подгонкой или заменяют. Легкость переключения кулачковых муфт обеспечивается при хорошем состоянии поверхности скольжения подвижной полумуфты и переключающего устройства. У эластичных муфт проверяют состояние резиновых вкладышей и втулок пальцев. Через каждые два года проверяется состояние подшипников, измеряются зазоры, производится вскрытие механизмов, удаление старой смазки, промывка и осмотр. При наличии сильного износа и механических повреждений выявляется и устраняется их причина, подшипники заменяются. При сборке подшипников скольжения необходимо проверить чистоту поверхностей и маслоподводящих каналов, продуть их сжатым воздухом, нанести консистентную смазку на поверхности трения и детали подшипника. После сборки установить необходимые зазоры и пропрессовать подшипники до выхода смазки через их торцы. При сборке подшипников качения их полость заполняется смазкой на 2/3 объема при частоте вращения до 1500 об/мин и на 1/2 объема при частоте вращения свыше 1500 об/мин. После смены смазки следует контролировать температуру подшипника при нормальной частоте вращения в течение 1 ч. Температура нагрева подшипника не должна превышать 95 °С. Штатные манометры один раз в 3- 6 мес проверяются контрольными манометрами и ежегодно сдаются на проверку Государственному поверителю.

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 923; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.011 с.) |

вспомогательные виды комплектации;

вспомогательные виды комплектации; · Пассажирские трапы.

· Пассажирские трапы. ·Якоря и сопутствующие якорные механизмы.

·Якоря и сопутствующие якорные механизмы. и многое другое.

и многое другое. Уход за корпусом должен быть направлен на обеспечение его водонепроницаемости. При плавании на взволнованной водной поверхности все части корпуса испытывают значительные, переменные напряжения, в результате чего могут ослабляться связи и швы обшивки, при внутренних осмотрах необходимо обращать внимание на качество сварных швов.

Уход за корпусом должен быть направлен на обеспечение его водонепроницаемости. При плавании на взволнованной водной поверхности все части корпуса испытывают значительные, переменные напряжения, в результате чего могут ослабляться связи и швы обшивки, при внутренних осмотрах необходимо обращать внимание на качество сварных швов. Уход за судовыми помещениями относится к содержанию их в хорошем санитарно-гигиеническом состоянии. Жилые помещения должны ежедневно убираться. Живущие в этих помещениях члены экипажа обязаны содержать свои личные вещи в опрятности и хранить их в рундуках и шкафчиках. Рабочее платье хранится в рундуках в специальных помещениях.

Уход за судовыми помещениями относится к содержанию их в хорошем санитарно-гигиеническом состоянии. Жилые помещения должны ежедневно убираться. Живущие в этих помещениях члены экипажа обязаны содержать свои личные вещи в опрятности и хранить их в рундуках и шкафчиках. Рабочее платье хранится в рундуках в специальных помещениях. Рангоут и такелаж. Рангоут – совокупность судовых конструкций из стальных труб, деревянных или металлических балок, предназначен для крепления грузовых стрел, антенн, средств связи и сигнализации.

Рангоут и такелаж. Рангоут – совокупность судовых конструкций из стальных труб, деревянных или металлических балок, предназначен для крепления грузовых стрел, антенн, средств связи и сигнализации. При обтяжке в первую очередь выбирают слабину штагов. Штаги – снасти, расположенные в ДП судна, ванты – снасти, поддерживающие мачты с бортов. На судах употребляются в основном винтовые талрепы. Перед обтяжкой такелажа их необходимо очистить от старой смазки, расходить и хорошо смазать снова. После окончания обтяжки, чтобы избежать самопроизвольной отдачи талрепов в результате вибрации корпуса, их стопорят, соединяя попарно либо с помощью специальных стопорных планок и гаек, привинченных к трубе талрепа и заложенных крючками за скобы снасти, либо палубного обуха. Смазанные и застопоренные талрепы оклетневать парусиной, которую затем покрасить краской, если талрепы длительное время не будут перетягиваться.

При обтяжке в первую очередь выбирают слабину штагов. Штаги – снасти, расположенные в ДП судна, ванты – снасти, поддерживающие мачты с бортов. На судах употребляются в основном винтовые талрепы. Перед обтяжкой такелажа их необходимо очистить от старой смазки, расходить и хорошо смазать снова. После окончания обтяжки, чтобы избежать самопроизвольной отдачи талрепов в результате вибрации корпуса, их стопорят, соединяя попарно либо с помощью специальных стопорных планок и гаек, привинченных к трубе талрепа и заложенных крючками за скобы снасти, либо палубного обуха. Смазанные и застопоренные талрепы оклетневать парусиной, которую затем покрасить краской, если талрепы длительное время не будут перетягиваться. Тировка на высоте – очень ответственная операция, выполняется только с разрешения старшего помощника после внеочередного инструктажа по технике безопасности лиц, которые будут заниматься тировкой под непосредственным наблюдением боцмана.

Тировка на высоте – очень ответственная операция, выполняется только с разрешения старшего помощника после внеочередного инструктажа по технике безопасности лиц, которые будут заниматься тировкой под непосредственным наблюдением боцмана. • брашпиль (шпиль) следует проверять на холостом ходу каждый раз перед его использованием.

• брашпиль (шпиль) следует проверять на холостом ходу каждый раз перед его использованием. эксплуатации и техническими руководствами.

эксплуатации и техническими руководствами. Рис. 149. Безбаллерный шпиль

Рис. 149. Безбаллерный шпиль канатов, цепей и т. д. Удаляется грязь с поверхностей механизмов, выполняется подкраска, возобновляется смазка на рабочих поверхностях. Ежедневное ТО осуществляется в процессе несения вахты и выполнения работ по заведованиям.

канатов, цепей и т. д. Удаляется грязь с поверхностей механизмов, выполняется подкраска, возобновляется смазка на рабочих поверхностях. Ежедневное ТО осуществляется в процессе несения вахты и выполнения работ по заведованиям.