Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аналитически-исследовательским методомСодержание книги

Поиск на нашем сайте

I. Подготовить станок и рабочее место к проведению хронометражных исследований: а) настроить станок на режимырезания, принятые по нормативам при аналитически-расчетном методе определения нормы штучного времени; б) разложить инструмент и детали в удобное для работы положение. 2. Расчленить операцию на элементы и наметить фиксажные точки. Элементы работы должны быть типовыми, т.е. наиболее часто встречающимися в других операциях. В условиях мелкосерийного и единичного производств они часто согласуются с нормативными комплексами приёмов, на которые устанавливается одна норма вспомогательного времени. Например, установить деталь, пустить станок и подвести резец, подрезать торец втулки и т.д. 3. Учебному мастеру пустить станок и выполнить операцию «подрезка торца втулки», а группе студентов измерить продолжительность намеченных приемов работы и заполнить наблюдательный лист. 4. Повторить п.3 от 3 до 5 раз. 5. Определить расчетом среднюю продолжительность приемов работы и величину оперативного (основного и вспомогательного) времени. 6. Определить затраты времени на обслуживание рабочего места, отдых и естественные надобности по нормативам [прилож. 1, табл. 7.]. 7. Определить норму штучного времени. Сопоставление полученных данных по величине норм штучного времени на операцию в результате применения аналитически-расчетного и аналитически-исследовательского методов 1. Дать сравнительную оценку норм штучного времени при первом и втором методах исследования. 2. Отметить недостатки и преимущества обоих методов. 3. Сделать заключение по работе и представить отчет по форме, которая выдается каждому студенту. Контрольные вопросы 1. Что называется нормой штучного времени? 2. Для чего необходимо подготовительно-заключительное время? 3. Что называется технической нормой времени? 4. Что называется основным временем? Виды основного времени. 5. Для чего необходимо вспомогательное время? Составляющие вспомогательного времени. 6. Как определяется время на обслуживание рабочего места и время на отдых и естественные надобности? ЛАБОРАТОРНАЯ Работа №3 Изучение операции дефектовки деталей автомобилей, Поступающих в ремонт Цели работы:

1. Изучить технические условия на контроль-сортировку коленчатых валов. 2. Ознакомиться с устройством измерительных приборов, приспособлений, инструментов и методами измерений. 3. Изучить дефекты коленчатого вала, износ и деформации рабочих поверхностей коленчатых валов. 4. Решить вопрос о годности коленчатого вала путем сопоставления результатов дефектации с требованиями технических условий на его восстановление. ОБЩИЕ СВЕДЕНИЯ 1. Конструктивно-технологическая характеристика детали Основные конструктивные элементы коленчатого вала – коренные и шатунные шейки, носок вала (посадочные поверхности под шкив и шестерню), шпоночная канавка, резьба под храповик, фланец вала отверстия под болты крепления маховика и под подшипник ведущего вала коробки передач. Требования к точности размеров: в пределах квалитетов 4–5 (для шеек валов) и квалитетов 8–7 для других конструктивных элементов, отклонения форм и расположения не должны выходить за пределы поля допуска 5-го квалитета. Отклонения радиуса кривошипа не должны превышать значения ±0,05 мм. Шероховатость поверхности шеек не грубее R a= 0,32 мкм. Коленчатые валы должны быть динамически отбалансированы. Установочной базой служат фаски в отверстиях под храповик и подшипник ведущего вала коробки передач. 2. Вид и характер дефектов В процессе работы на коленчатый вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Это вызывают появление износа (Dmin до 0,1 мм, Dнецил до 0,08 мм), нарушение качества поверхности шеек коленчатого вала (задиры, риски, коррозия), механические повреждения (трещины, дефекты резьбы), отклонения расположения (D биения до 0,150 мм). При контроле коленчатых валов внешним осмотром выявляются внешние трещины, обломы, повреждения резьбы и т.п. Определяются размеры контролируемых поверхностей и величины износов. В результате наружного осмотра и измерений устанавливают, к какой из следующих категорий отнести коленчатый вал: годен, подлежит восстановлению, негоден. ПРИМЕНЯЕМЫЙ ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ, ОБОРУДОВАНИЕ Для исследования отклонений геометрических параметров коленчатых валов необходимы: призмы или центры для установки коленчатого вала; микрометр с интервалами измерения 0–75 мм; штангенциркуль; лупа для обнаружения трещин; индикатор часового типа; штангенрейсмус; микрометрический глубиномер.

УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ Приемку деталей с острыми кромками или заусенцами производить только в рукавицах. Не проверять совмещение отверстий пальцем. Пользоваться для этих целей специальными пробками. Аккуратно укладывать контролируемые детали на стол, плиту, призмы. Ручной инструмент и приспособления необходимо укладывать в удобном для пользования порядке. При обнаружении неисправностей инструмента, приспособлений сообщить об этом преподавателю и до устранения неполадок к работе не приступать. Во время нахождения в лаборатории запрещается включать и выключать приборы и оборудование, не применяющиеся в данной лабораторной работе. После окончания работы необходимо провести в порядок рабочее место. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ 1. Изучить инструкцию по технике безопасности. 2. Произвести внешний осмотр коленчатого вала в соответствии с техническими условиями на его ремонт. 3. Разместить пояса замеров в соответствии со схемой замеров и произвести измерения шеек в различных сечениях и плоскостях. 4. Измерить длину установочной шейки вала. 5. Измерить биение и определить стрелу прогиба коленчатого по неизношенному пояску шейки. 6. Измерить биение фланца по торцу, зафиксировав вал от продольного смещения. 7. Измерить размер фланца вала по наружному диаметру. 8. Измерить диаметр отверстия под упорный подшипник первичного вала. 9. Проанализировать результаты внешнего осмотра и произведенных измерений коленчатого вала и сделать заключение о том, к какой категории можно отнести коленчатый вал (годен, подлежит восстановлению, негоден). Таблица 1 Технические требования на дефектацию детали

Таблица 2

Размеры коренных и шатунных шеек коленчатого вала

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Рис. 1. Возможные дефекты коленчатого вала: 1 –трещины, риски, раковины на поверхности шеек; 2 – износ первой коренной шейки по длине; 3 – износ шатунных шеек по длине; 4, 11 – износ коренных шеек по диаметру; 5 – износ шатунных шеек по диаметру; 6 –осевое биение фланца; 7 – износ отверстия под подшипник; 8 – износ отверстий под болты крепления маховика; 9 – износ посадочного места под шкив; 10 – износ посадочного места под шестерню привода распредвала 1. Овальность и конусообразность коренных и шатунных шеек не более 0,01 мм. 2. Непараллельность осей коренных и шатунных шеек не более 0,015 мм на длине каждой шейки. 3. При установке вала по крайним коренным шейкам биение средних коренных шеек не более 0,06 мм. 4. Неперпендикулярность торцев А и Б относительно оси вала не более 0,04 мм. 5. При обработке шатунных шеек радиус кривошипа должен быть выдержан 46 ± 0,05 мм. 6. Шероховатость поверхности коренных и шатунных шеек, поверхности Б не более Ra =0,2, поверхности А не более Ra =0,63 по ГОСТ 2789-73. 7. Балансировать динамически только валы с наплавленными шейками. Допустимый дисбаланс на каждом конце не более 15 гс.см. 8. Контроль дефектов пп. 4 и 5 не производить, так как 100% деталей подлежит ремонту.

Технологическая инструкция на дефектацию коленчатого вала

Рис. 2. Измерение радиуса кривошипа коленчатого вала: 1 – шатунная шейка в верхнем положении; 2 – ось коренных шеек; 3 – шатунная шейка в нижнем положении; а 1 и а 2 показания штангенрейсмуса КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Перечислить основные конструктивные элементы коленчатого вала и его дефекты. 2. Какие дефекты коленчатого вала считаются неустранимыми? 3. Какие параметры характеризуют состояние шеек коленчатого вала? 4. Как проверить коленчатый вал на прогиб? 5. Как влияет изменение радиуса кривошипа коленчатого вала на работу двигателя? 6. Как определить значение ремонтного размера для шеек коленчатого вала? 7. Как производятся измерения микрометрическим инструментом? 8. Как установить микрометр на «0»? 9. Как производятся измерения индикаторными инструментами?

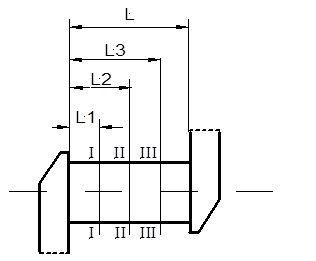

Рис. 3. Карта микрометража коленчатого вала Примечания: · Шатунные шейки измеряют в трех поясах по двум направлениям (через 900). Первое направление для всех шатунных шеек расположено в плоскости кривошипа, к которому относится данная шатунная шейка. · Коренные шейки по внешнему диаметру измеряют в трех плоскостях по двум направлениям (через 90). Первое направление для всех коренных шеек в плоскости кривошипа на 1-й шатунной шейке. · Пояса расположены у концов шейки на расстоянии ее длины и по середине шейки. Первый пояс – со стороны радиатора.

Таблица 3 Результаты замеров шеек коленчатого вала

ЛАБОРАТОРНАЯ Работа №4 Выбор способа восстановления деталей Цели работы: 1. Изучить методику определения коэффициентов годности и восстановления деталей. 2. Освоить метод определения программы восстановления деталей. 3. Изучить методику выбора оптимального способа восстановления деталей. 4. Выбрать оборудование, обеспечивающее оптимальную производительность.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.88.104 (0.009 с.) |

в

в