Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра «Автомобили и автомобильное хозяйство»Содержание книги

Поиск на нашем сайте

Кафедра «Автомобили и автомобильное хозяйство» Основы технологии автостроения И ремонта автотранспортных средств Лабораторный практикум Пермь 2003 УДК 621.002.2 + 629.113.002.2 + 629.113.004.67 Рецензенты: Кандидат технических наук Пермского государственного технического университета В.И. Кычкин Кандидат технических наук, профессор Пермской государственной сельскохозяйственной академии А.И. Горчаков А.Д. Вальнев, Б.В. Галкин, Н.В. Лобов Основытехнологииавтостроения и ремонта автотранспортных средств: Лабораторный практикум / Перм. гос. техн. ун‑т. Пермь, 2003. 69 с. Приведены основные положения по организации и проведению лабораторных работ, методика выполнения работ по технологии автостроения, дефектовочных, ремонтных и сборочных работ, а также работ по техническому нормированию. По каждой лабораторной работе даны контрольные вопросы для самопроверки знаний. Указания написаны в соответствии с программой курса «Основы технологии автостроения и ремонта автомобилей» и предназначены для студентов специальности 150200 – «Автомобили и автомобильное хозяйство» дневного и заочного отделений. УДК 621.002.2 + 629.113.002.2 + 629.113.004.67 Ó Пермский государственный технический университет, 2003 ОБЩИЕ ПОЛОЖЕНИЯ Лабораторные работы по курсу «Основы технологии автостроения и ремонта автотранспортных средств» выполняются студентами дневного и заочного обучения специальности 150200 – «Автомобили и автомобильное хозяйство», способствуют усвоению и закреплению теоретических знаний, полученных на лекциях по дисциплине. Лабораторные работы, как и теоретический курс, разделены на две части. Первая часть содержит работы по основам технологии автостроения, в процессе выполнения которых, кроме усвоения курса, будущие инженеры приобретают практические навыки по настройке станков для выполнения отдельных технологических операций. Работы, выполняемые во второй части, знакомят студентов с основными технологическими процессами авторемонтного производства и дают практические навыки по дефектации, выбору способа восстановления, восстановлению деталей, сборке узлов, разработке технологических операций. Все студенты перед выполнением лабораторных работ обязаны пройти инструктаж по технике безопасности и противопожарной технике в условиях лаборатории, о чем должна быть сделана соответствующая отметка в специальном журнале или в контрольном листе инструктажа по технике безопасности. Прежде чем приступить к выполнению лабораторных работ, студент обязан изучить содержание предстоящей работы по данному руководству. Перед проведением занятий преподаватель проверяет готовность студентов к их выполнению. В случае отсутствия у студента необходимых знаний он не допускается к выполнению лабораторных работ. Лабораторные работы выполняются студентами самостоятельно под контролем и при консультации преподавателя. Во время работы записываются только полученные результаты, а к расчетам и составлению отчета приступают по окончании работы. Исключение составляют расчеты, без которых не представляется возможным выполнить работу, например, расчет установки режущего инструмента, расчет режимов восстановления или обработки детали и т. д. После каждой выполненной лабораторной работы преподаватель опрашивает студента и проверяет составленный им отчет, который должен быть оформлен в соответствии с указаниями, приведенными в данном руководстве. Цель проверки отчета – оценка правильности полученных результатов и заключений, сделанных студентом по этим результатам, а цель опроса – проверка степени усвоения студентом сути выполненной работы. СОДЕРЖАНИЕ ОТЧЕТА Отчет по лабораторной работе в общем случае должен содержать: 1. Наименование лабораторной работы. 2. Цель лабораторной работы. 3. Наименование, модель и характеристику применяемого оборудования. 4. Данные о режущем инструменте. 5. Эскиз обрабатываемой детали и материал детали. 6. Данные о мерительном инструменте (наименование, пределы измерения, цена деления). 7. Таблицы замеров деталей. 8. Расчеты размеров установки инструмента, режимов обработки деталей, технологической нормы времени и т. п. 9. Графики или диаграммы по результатам измерений или расчетов. 10. Выводы. Отчеты оформляются в отдельных тетрадях или на листах форматом А4. При необходимости в отчете могут быть приведены краткие теоретические сведения по теме лабораторной работы.

ЛАБОРАТОРНАЯ Работа №1 Определение погрешности базирования (настройка фрезерного станка на обработку партии деталей) Цели работы. Привить студенту практические навыки по настройке фрезерного станка и закрепить теоретический материал по разделу курса «Точность обработки деталей». ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ФРЕЗЕРНОМ СТАНКЕ Перед началом работы: · внимательно ознакомиться с методическими указаниями к лабораторной работе, изучить органы управления станком; · надежно закрепить приспособление на станке и деталь в приспособлении; · пригласить лаборанта и выслушать его инструктаж на рабочем месте побезопасным приемам работы на данном станке. Во время работы: · в присутствии лаборанта установить режимы обработки, включить станок и убедиться в исправной его работе; · не отходить от станка во время его работы. По окончании работы: · выключить станок, вычистить и смазать его; · привести в порядок станок, рабочее место и сдать их лаборанту. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Как правило, при изготовлении деталей требуется не только выполнить поверхность заданной формы, но и расположить ее с необходимой точностью относительно других поверхностей. Иначе говоря, требуется выдержать размер с определенной точностью относительно базы отсчета. Можно считать, что погрешность изготовления определяется погрешностями обработки, настройки и измерения (в данной работе ввиду малости последней пренебрегаем). Погрешность обработки Погрешность установки

где К – соответствующие коэффициенты относительного рассеяния. Погрешность приспособления возникает вследствие неточности приспособления или износа его составных частей. Погрешность эта определяется экспериментально или рассчитывается при проектировании с использованием метода размерного анализа конструкции. Погрешность закрепления возникает из-за контактных или объёмных деформаций детали, а также вследствие так называемого выжимания заготовки при установке её в приспособление. Погрешность базирования возникает при автоматическом методе получения размеров в случае, если технологическая база не совпадает с измерительной. Величина погрешности базирования может быть определена из размерной цепи, в которой должна быть выражена связь заданного размера, размера, который выдерживается, и размеров, определяющих положение обрабатываемой поверхности относительно базы отсчета. Таким образом, погрешностью базирования считается разность предельных положений измерительной базы относительно настроенного на размер инструмента при автоматическом получении размеров. База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования, т. е. придания заготовке или изделию требуемого положения относительно выбранной системы координат. По назначению базы делятся на конструкторские (основные и вспомогательные), технологические и измерительные. Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения её положения в изделии. Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения изделия, присоединяемого к ней. Технологическая база используется для определения положения заготовки или изделия в процессе изготовления или ремонта. Измерительная база используется для определения относительного положения заготовки или изделия и средства измерения. Таким образом, погрешность изготовления детали

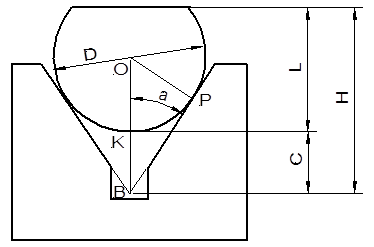

где Погрешностью настройки называется погрешность, вызываемая неправильным положением инструмента и элементов станка (упоров, остановов и т.д.) относительно базирующих поверхностей обрабатываемой детали. Она зависит как от квалификации и внимательности рабочего, так и от совершенства устройств, облегчающих выполнение настройки (отсчетные устройства станка, шаблоны, измерительные инструменты и т. п.). При выполнении работы следует произвести фрезерование плоскости у цилиндрических валиков, установленных в призме. Как видно из рисунка, при такой схеме обработки и базирования задан размер L, т. е. расстояние фрезеруемой плоскости до измерительной базы на образующей вала (точка К). Надо иметь в виду, что при изменении размера вала положение точки К в пространстве будет меняться. Инструмент при обработке будет располагаться на таком расстоянии от призмы, что будет выдерживаться размер Н от плоскости до вершины призмы.

Рис. Схема к расчёту погрешности базирования Размером С связаны измерительная и технологическая базы (точки К и В), который можно подсчитать из D ОВР,

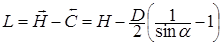

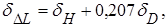

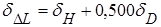

В размерной цепи, указанной на рис. 1, замыкающим звеном является размер L, так как он непосредственно не выдерживается, а получается в результате выполнения составляющих звеньев Номинальные размеры связаны следующей зависимостью:

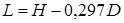

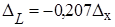

При 2a =

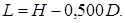

при 2к = 60°

Допуски этих размеров связаны уравнениями: при 2a = 90°

при 2a =

Действительные отклонения от номинала связаны уравнениями: при 2a = 90°

при 2a = 60°

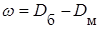

Из этих выражений видно, что погрешность выполнения размера L зависит от погрешности размера Н и погрешности базирования, которая определяется частью допуска на диаметр вала D. Порядок проведения работы Работа выполняется при установке валика на призме с углом 2a = 90°. Станок необходимо настроить так, чтобы погрешность базирования располагалась симметрично относительно среднего размера 1. Измерить диаметры всех валиков, входящих в партию, и записать в таблицу их значение в соответствии с номером детали. Результаты измерений

Определить средний диаметр в партии 2. Подсчитать погрешность базирования и выяснить, какая величина из допуска остается на остальные погрешности. 3. Взять любую деталь из партии, измерить ее диаметр 4. Закрепить выбранную деталь в призме с углом 2α = 90° и методом пробных стружек получить размер L н, т. е. настроить станок так, чтобы погрешность настройки была минимальной. 5. При выполненной настройке произвести фрезерование плоскости у всех валиков в партии. 6. Измерить размер L у всех деталей и записать в таблицу в соответствии с номером детали. 7. Подсчитать отклонения D D иD L от их среднего-размера и записать в таблицу. 8. Построить точечную диаграмму для D и L в порядке возрастания размеров. 9. Подсчитать средний размер в партии L cp, поле рассеивания 10. Составить отчет. Содержание отчЁта В отчете должны быть приведены следующие данные: 1) наименование работы; 2) наименование, модель и характеристика станка; 3) схема базирования; 4) данные об измерительных приборах; 5) режимы резания; 6) результаты измерений (по форме таблицы); 7) точечная диаграмма; 8) результаты подсчета L cp, 9) выводы. Контрольные вопросы 1. Что называется базой в машиностроении? 2. Виды баз и их назначение. 3. Методы получения размеров при механической обработке. 4. Принципы постоянства и совмещения баз 5. Причины возникновения погрешности базирования. 6. Что называется погрешностью базирования? 7. Методы уменьшения погрешности базирования. 8. Как рассчитать настроечный размер? ЛАБОРАТОРНАЯ Работа №2 ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Техническое нормирование труда – это система установления минимально необходимых затрат времени на выполнение определённой работы. Основной задачей технического нормирования является поиск резервов повышения производительности труда, т. е. количества продукции, изготовленной в единицу времени, и снижения себестоимости выпускаемой продукции. Эта задача решается на основе изучения и поэлементного анализа технологического процесса с учётом наиболее эффективного использования оборудования, приспособлений, инструментов, рациональных методов труда рабочих, чёткой организации рабочего места и установления технически обоснованных норм времени с последующим их внедрением на рабочих местах. Техническая норма времени необходима для определения потребного количества оборудования, приспособлений и инструментов, потребности в работающих для выполнения программы предприятия по выпуску или ремонту изделий и определения их себестоимости. Кроме того, техническая норма времени является основой при установлении заработной платы рабочим и является свидетельством их квалификации. Техническое нормирование на производстве способствует выявлению и ликвидации потерь рабочего времени, более полному освоению новой технологии, овладению прогрессивными методами и приёмами труда новаторов производства, наиболее эффективному использованию оборудования. Техническим нормированиемназывается определение нормвремени инорм выработки в единицу времени на отдельные работы (операции). Подтехнической нормой времени в машиностроении понимается время, необходимое на выполнение заданной работы (операции) при определенных организационно-технических условиях с учетом наиболее эффективного использованиявсех средств производства и передового опытановаторов. Это время характеризует производительность труда. Отсюда и вытекает понятие нормы выработки. Под нормой выработки понимается объем работы, который рабочий может выполнять в единицу времени. Норма выработки – величина, обратно пропорциональная нормевремени. Норма выработка в смену определяетсяпутем деления продолжительности рабочей смены на норму времени выполнения операции. Таким образом, основная задачатехнического нормирования заключается в систематической работе по изысканию источников повышения производителъности труда, уменьшения затратвремени на единицу продукции. Из этого следует, что техническую нормувремени,как и норму выработки, ни в коем случае нельзя рассматривать как предел производительности труда, так как с улучшением организационно-технических условий производстваона неуклонно будет повышаться, а следовательно, будут изменяться технические нормы времени и нормы выработки. При определении технической нормы времени необходимо учиты вать следующие факторы: а) квалификацию рабочего, навыки и производительность труда, соответствующие достижениям передовых рабочих; 6) наиболее рациональный, при наличном оборудовании, технологический процесс с учетом размера партии обрабатываемых деталей; в) применение наиболее производительных инструментов и приспособлений; г) применение наивыгоднейших режимов работы оборудования; д) наилучшую организацию труда и обслуживание рабочего места всем необходимым для бесперебойной работы; е) максимальное уплотнение рабочего времени. С целью изучения и анализа затрат рабочего времени предусмотрена единая классификация этих затрат, в соответствии с которой все рабочее время подразделяется на нормируемое и ненормируемое. Нормируемое время включает подготовительно-заключительное, оперативное и дополнительное время. Подготовительно-заключительное (Т пз) — время, затрачиваемое рабочим на ознакомление с порученной работой, подготовку к этой работе и выполнение действий, связанных с ее окончанием. Оно предусматривает: получение наряда, технической документации, необходимого инструктажа, ознакомление с работой и чертежами, подготовку рабочего места, наладку оборудования, приспособлений, инструмента, снятие приспособлений и инструмента после окончания обработки партии изделий. Рабочий затрачивает время в начале и в конце обработки данной партии изделий. Чем больше партия изделий, тем меньше времени затрачивается на каждое изделие. В ремонтных предприятиях удельный вес Т пз иногда достигает 50 % нормы. Для сокращения времени Т пз необходимо улучшить организацию производства, увеличить число обрабатываемых изделий в партии. Оперативное (Т оп) — время, затрачиваемое рабочим на непосредственное выполнение технологической операции. Оно состоит из основного и вспомогательного времени. Основное (Т о) — время, в течение которого достигаются цели технологической операции: изменение геометрических форм и размеров детали при механической обработке, ковке и штамповке; изменение взаимного расположения частей изделия при разборочно-сборочных работах; изменение внешнего вида детали при окраске; нанесение антикоррозионного покрытия и т. п. Вспомогательное время (Т в) — время, которое затрачивает рабочий на различные приемы, обеспечивающие выполнение основной работы: установку и снятие деталей, управление оборудованием при изготовлении изделия, подвод и отвод инструмента, измерение обрабатываемого изделия. Дополнительное время (Т д) включает время на обслуживание рабочего места и время на отдых и личные надобности. Время на обслуживание рабочего места (Т обс) — время, которое рабочий затрачивает на уход за рабочим местом и поддержание его в рабочем состоянии на протяжении смены (регулировку, подналадку, осмотр, опробование, чистку и смазку оборудования в течение смены, смену инструмента, периодическую уборку стружки в процессе работы, уборку рабочего места в конце смены). Время на отдых и личные надобности (Т ен) — время перерывов, необходимое рабочему на отдых, физкультурные паузы и личные надобности. К ненормируемому времени относятся потери времени по организационно-техническим причинам и вине рабочего. Это потери времени в ожидании задания, заготовок, инструмента, время простоев по различным причинам, опоздания на работу и преждевременный уход с работы, отлучки с рабочего места, посторонние разговоры и др. Техническая норма времени — это время, необходимое для выполнения определенной технологической операции в заданных организационно-технических условиях с учетом передового производственного опыта, достижений науки и техники. При единичном, мелкосерийном и серийном производстве технической нормой времени является штучно-калькуляционное время (Т шк), а при крупносерийном и массовом производстве — штучное время (Т ш), так как затраты подготовительно-заключительного времени при этом невелики. Время Т шк == Т ш + Т п.з / n п, где n п — число деталей в партии, шт. Число деталей n п = где К – коэффициент, учитывающий потери времени на подготовительно-заключительные работы. Он зависит от вида производства: для мелкосерийного производства К = 0,14–0,18; для среднесерийного – К = 0,08–0,13; для крупносерийного – К = 0,04–0,07;

Штучное время Т ш = Т о+ Т в + Т обс + Т ен. Основное время может быть машинным (t м), машинно-ручным (t м.р) и ручным (t р). Машинное время — время, когда технологическая операция выполняется машиной под наблюдением и управлением рабочего. Машинно-ручное время — время, когда технологическая операция выполняется совместно и машиной, и рабочим, который не только наблюдает и управляет ею, но и вручную выполняет отдельные элементы операции. Ручное время — время, когда технологическая операция осуществляется рабочим без какого-либо участия машины. Если основное время является машинным или машинно-ручным, то оно определяется аналитическим способом по соответствующим формулам, а если оно является ручным, то определяется по средним статистическим нормативам времени. Вспомогательное время Т в = Т у.с + Т пер + Т изм, где Т у.с – вспомогательное время на установку и снятие детали, мин; Т пер – вспомогательное время, связанное с переходом, мин; Т изм – вспомогательное время на контрольные измерения, мин. Составляющие дополнительного времени Т обс и Т е.н задаются в процентах к оперативному времени и определяются как Т обс = (Т о + Т в) где а обс — время, отведённое на обслуживание рабочего места, % от оперативного времени; Те.н = (То + Тв) где а е.н – время, отведённое на отдых и личные надобности, % от оперативного времени. Подготовительно-заключительное время определяется по нормативам на партию изделий или в процентах от оперативного времени. Составные части технически обоснованной нормы времени показаны на рис. 1. На основании технической нормы времени рассчитывают норму производительности Нп, т. е. задание рабочему-сдельщику в натуральных единицах на определенный период. Норма производительности — это число изделий, которое необходимо изготовить в единицу времени (час, смену): Нп = Т см / Т ш.к, где Т см — продолжительность смены, мин.

Рис. 1. Состав технически обоснованной нормы времени на операцию: Т ш.к – штучно-калькуляционное время; Т ш – штучное время; Т п.з – подготовительно-заключительное время; Т оп – оперативное время; Т д – дополнительное время; Т о – основное время; Т в – вспомогательное время; Т обс – время обслуживания рабочего места; Т от.л – время на отдых и личные надобности; Т м – машинное время; Т м.р – машинно-ручное время; Т р – ручное время; Т у.с – время на установку и снятие заготовки; Т пер – время, связанное с переходом; Т изм – время на контрольные измерения При нормировании труда используются два метода определения норм времени: аналитический и опытно-статистический. Аналитический метод определения технических норм времени применяют обычно при глубокой детализации нормируемых операций и затрат рабочего времени. При этом учитываются следующие условия: эффективное использование оборудования, приспособлений и инструмента; рациональная организация труда и обслуживания рабочего места; соответствие квалификации рабочего выполняемой работе; применение прогрессивных методов и приемов труда. Непременным условием аналитического метода нормирования является проверка разработанной нормы времени на рабочем месте. Аналитический метод имеет две разновидности: аналитически-исследовательский и аналитически-расчетный. При аналитически-исследовательском методе нормы времени на технологические операции определяют по данным хронометражных наблюдений, проводимых непосредственно на рабочих местах. Метод является трудоемким и дорогостоящим. При аналитически-расчетном методе нормы времени на технологические операции определяют расчетным путем по утвержденным научно обоснованным нормативам соответствующих видов работ. Метод позволяет сократить трудоемкость определения норм, так как отпадает необходимость в наблюдениях, однако точность норм для конкретного рабочего места снижается. Для повышения точности расчетов в нормативах предусмотрены поправочные коэффициенты, учитывающие влияние различных факторов на продолжительность и качество выполнения операции. Требования к степени точности норм времени зависят от типа производства. В массовом и крупносерийном производстве нормы времени определяют расчетом по нормативам в сочетании с широким использованием экспериментальных исследований на рабочих местах. В серийном производстве нормы времени определяют в основном по нормативам. Аналитически-исследовательский метод используют при отсутствии нормативных данных. В единичном и мелкосерийном производстве нормы времени определяют по нормативам укрупненных трудовых приемов или операции в целом. Кроме аналитического метода распространен и опытно-статистический метод установления норм времени на основе опыта нормирования аналогичных работ или данных учета фактических затрат времени на их выполнение. Этот метод в различных производственных условиях является простым и доступным, однако он не позволяет выявить имеющиеся резервы производства и не способствует повышению производительности труда рабочих. Основными методами изучения затрат рабочего времени являются фотография рабочего времени и хронометраж. Фотография рабочего времени — это метод изучения всех затрат времени рабочего и оборудования на протяжении всей смены или некоторой ее части. Учитываются все затраты подготовительно-заключительного времени, времени на обслуживание рабочего места, отдых и личные надобности, различные потери рабочего времени в результате неправильной организации производства, а также по вине самих рабочих вследствие нарушения ими трудовой дисциплины. Перед выполнением фотографии в заглавную часть наблюдательного листа записывают общие сведения о рабочем, выполняемой им работе, используемом оборудовании. Рабочего знакомят с целью и задачами предстоящих наблюдений. С момента начала наблюдения в наблюдательный лист записывают содержание затрат времени и время окончания работ, а также время перерывов в работе, возникающих по различным причинам. Обработка результатов наблюдения включает определение продолжительности каждой затраты рабочего времени и индексацию этих затрат. По видам затрат составляют фактический и проектируемый балансы рабочего времени, разница между которыми представляет собой резервы в использовании рабочего времени работником. Завершают обработку фотографии рабочего времени анализом всех потерь времени и составлением организационно-технических мероприятий по устранению выявленных потерь времени для наиболее полного использования времени смены и увеличения выпускаемой продукции. Расчетом уточняют влияние предлагаемых мероприятий на повышение производительности труда. Для более полного выявления резервов повышения производительности труда необходимо проанализировать, насколько рационально и производительно выполняются основная и вспомогательная работы. Для этих целей проводится хронометраж. Хронометраж — это метод изучения циклически повторяющихся элементов основной и вспомогательной работы. Перед проведением хронометража наблюдатель записывает в хронометражную карту сведения, характеризующие рабочего, оборудование, приспособления, инструмент; детально знакомится с операцией и расчленяет ее на составляющие элементы; устанавливает фиксажные точки, характеризующие начало и конец выполняемых рабочим элементов; записывает элементы операции с фиксажными точками; знакомит рабочего с целью и задачами предстоящих наблюдений. В процессе наблюдения наблюдатель фиксирует в хронометражной карте время окончания каждого элемента. При обработке результатов определяют продолжительность выполнения каждого элемента, в результате чего образуются ряды значений продолжительности выполнения элементов, называемые хронометражными рядами. Из хронометражяого ряда исключают дефектные замеры, определяют фактический коэффициент устойчивости ряда и сравнивают его с нормативным, определяют среднюю продолжительность хронометражного ряда по каждому элементу операции. Сумма средних значений по всем элементам наблюдаемой операции является средним значением оперативного времени на ее выполнение. По результатам хронометража анализируют отдельные операции технологического процесса и находят пути наиболее производительного выполнения их за счет рационализации приемов основной и вспомогательной работы и повышения производительности труда. Механическую обработку применяют при изготовлении деталей, восстановлении их способами ремонтных размеров и постановке дополнительных деталей. Она является сопутствующей при восстановлении деталей гальваническими покрытиями, наплавкой, напылением, пластическим деформированием. При ремонте автомобилей применяются все виды механической обработки, распространенные в промышленности. Наибольший удельный вес занимают токарные, сверлильные, шлифовальные и фрезерные работы, реже применяют зуборезные, протяжные, хонинговальные и строгальные работы. Основное время на станочную операцию определяют исходя из рациональных режимов обработки детали на данном станке — глубины резания, подачи и скорости резания. Глубина резания t и число проходов i определяются в зависимости от припуска на обработку h, точности обработки и шероховатости поверхности. При черновой обработке рекомендуется назначать максимальную глубину резания, по возможности, соответствующую срезанию припуска на черновую обработку за один проход. При недостаточной мощности станка или жесткости системы «станок–приспособление–инструмент–деталь» припуск снимается за несколько проходов. При этом число проходов i = h / t. При чистовой обработке весь припуск следует снимать за один проход. Подача устанавливается по нормативам (нормативным таблицам). При черновой обработке подача назначается возможно большая в целях сокращения времени обработки и устранения вибрации, возникающих в процессе резания. При чистовой обработке подача назначается с учетом требования шероховатости поверхности. Скорость резания также устанавливается по нормативам в зависимости от глубины резания, подачи, материала обрабатываемой детали и режущего инструмента. Для черновых проходов по установленным режимам определяется мощность резания N рез, которая должна удовлетворять требованию N рез ≤ N ст ή, где N ст — мощность электродвигателя станка, кВт; ή –коэффициент полезного действия станка. Если выбранный режим не отвечает указанному условию, необходимо понизить скорость резания и соответственно частоту вращения детали (режущего инструмента) до значений, допускаемых мощностью станка. При работе на современных станках допускаемую мощность резания проверяют в исключительных случаях — при использовании предельных сечений стружки или подач. Основное время Т о на операцию определяется по формулам затрат на каждый переход операции, после чего время, затраченное на все переходы суммируется, т. е. определяется время, затраченное на выполнение операции: Т о = t о1 + t о2 + … + t о n, где t о1, t o2,..., t о n — основное время соответственно на первый, второй переходы и т. д., мин. На каждый элемент перехода по нормативам выби

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 324; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.115.187 (0.017 с.) |

определяется поведением самих станков, инструментов и деталей в процессе обработки. Эта погрешность при работе на настроенных станках не зависит от действия рабочего. Вторая часть погрешности – погрешность настройки

определяется поведением самих станков, инструментов и деталей в процессе обработки. Эта погрешность при работе на настроенных станках не зависит от действия рабочего. Вторая часть погрешности – погрешность настройки  – зависит от того, насколько точно расположен инструмент относительно поверхности, до которой должен быть выдержан размер. Кроме того, на погрешность настройки влияет погрешность установки

– зависит от того, насколько точно расположен инструмент относительно поверхности, до которой должен быть выдержан размер. Кроме того, на погрешность настройки влияет погрешность установки  и зависит от погрешностей технологической базы, приспособления, закрепления и базирования.

и зависит от погрешностей технологической базы, приспособления, закрепления и базирования.

– соответственно погрешности приспособления, закрепления и базирования заготовки;

– соответственно погрешности приспособления, закрепления и базирования заготовки; ,

,

и

и  .

. .

.

.

.

(номинальный размер L задается преподавателем).

(номинальный размер L задается преподавателем). и величину рассеивания

и величину рассеивания  , где

, где  соответственно наибольший и наименьший диаметры заготовок в партии.

соответственно наибольший и наименьший диаметры заготовок в партии. , определить отклонение

, определить отклонение  – D cp ) и подсчитать соответствующую погрешность базирования

– D cp ) и подсчитать соответствующую погрешность базирования  . Определить поправку

. Определить поправку  (поправка – это погрешность, взятая с обратным знаком). Подсчитать необходимый размер настройки станка

(поправка – это погрешность, взятая с обратным знаком). Подсчитать необходимый размер настройки станка  .

. и погрешность настройки

и погрешность настройки  .

. и

и

– сумма подготовительно-заключительного времени на партию деталей, затрачиваемого рабочим по всем операциям технологического процесса;

– сумма подготовительно-заключительного времени на партию деталей, затрачиваемого рабочим по всем операциям технологического процесса; – сумма штучного времени на деталь, затрачиваемого рабочим по всем операциям технологического процесса.

– сумма штучного времени на деталь, затрачиваемого рабочим по всем операциям технологического процесса. ,

,