Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы технологии автостроенияСодержание книги

Поиск на нашем сайте

И ремонта автотранспортных средств Лабораторный практикум Пермь 2003 УДК 621.002.2 + 629.113.002.2 + 629.113.004.67 Рецензенты: Кандидат технических наук Пермского государственного технического университета В.И. Кычкин Кандидат технических наук, профессор Пермской государственной сельскохозяйственной академии А.И. Горчаков А.Д. Вальнев, Б.В. Галкин, Н.В. Лобов Основытехнологииавтостроения и ремонта автотранспортных средств: Лабораторный практикум / Перм. гос. техн. ун‑т. Пермь, 2003. 69 с. Приведены основные положения по организации и проведению лабораторных работ, методика выполнения работ по технологии автостроения, дефектовочных, ремонтных и сборочных работ, а также работ по техническому нормированию. По каждой лабораторной работе даны контрольные вопросы для самопроверки знаний. Указания написаны в соответствии с программой курса «Основы технологии автостроения и ремонта автомобилей» и предназначены для студентов специальности 150200 – «Автомобили и автомобильное хозяйство» дневного и заочного отделений. УДК 621.002.2 + 629.113.002.2 + 629.113.004.67 Ó Пермский государственный технический университет, 2003 ОБЩИЕ ПОЛОЖЕНИЯ Лабораторные работы по курсу «Основы технологии автостроения и ремонта автотранспортных средств» выполняются студентами дневного и заочного обучения специальности 150200 – «Автомобили и автомобильное хозяйство», способствуют усвоению и закреплению теоретических знаний, полученных на лекциях по дисциплине. Лабораторные работы, как и теоретический курс, разделены на две части. Первая часть содержит работы по основам технологии автостроения, в процессе выполнения которых, кроме усвоения курса, будущие инженеры приобретают практические навыки по настройке станков для выполнения отдельных технологических операций. Работы, выполняемые во второй части, знакомят студентов с основными технологическими процессами авторемонтного производства и дают практические навыки по дефектации, выбору способа восстановления, восстановлению деталей, сборке узлов, разработке технологических операций. Все студенты перед выполнением лабораторных работ обязаны пройти инструктаж по технике безопасности и противопожарной технике в условиях лаборатории, о чем должна быть сделана соответствующая отметка в специальном журнале или в контрольном листе инструктажа по технике безопасности. Прежде чем приступить к выполнению лабораторных работ, студент обязан изучить содержание предстоящей работы по данному руководству. Перед проведением занятий преподаватель проверяет готовность студентов к их выполнению. В случае отсутствия у студента необходимых знаний он не допускается к выполнению лабораторных работ. Лабораторные работы выполняются студентами самостоятельно под контролем и при консультации преподавателя. Во время работы записываются только полученные результаты, а к расчетам и составлению отчета приступают по окончании работы. Исключение составляют расчеты, без которых не представляется возможным выполнить работу, например, расчет установки режущего инструмента, расчет режимов восстановления или обработки детали и т. д. После каждой выполненной лабораторной работы преподаватель опрашивает студента и проверяет составленный им отчет, который должен быть оформлен в соответствии с указаниями, приведенными в данном руководстве. Цель проверки отчета – оценка правильности полученных результатов и заключений, сделанных студентом по этим результатам, а цель опроса – проверка степени усвоения студентом сути выполненной работы. СОДЕРЖАНИЕ ОТЧЕТА Отчет по лабораторной работе в общем случае должен содержать: 1. Наименование лабораторной работы. 2. Цель лабораторной работы. 3. Наименование, модель и характеристику применяемого оборудования. 4. Данные о режущем инструменте. 5. Эскиз обрабатываемой детали и материал детали. 6. Данные о мерительном инструменте (наименование, пределы измерения, цена деления). 7. Таблицы замеров деталей. 8. Расчеты размеров установки инструмента, режимов обработки деталей, технологической нормы времени и т. п. 9. Графики или диаграммы по результатам измерений или расчетов. 10. Выводы. Отчеты оформляются в отдельных тетрадях или на листах форматом А4. При необходимости в отчете могут быть приведены краткие теоретические сведения по теме лабораторной работы.

ЛАБОРАТОРНАЯ Работа №1 Определение погрешности базирования (настройка фрезерного станка на обработку партии деталей) Цели работы. Привить студенту практические навыки по настройке фрезерного станка и закрепить теоретический материал по разделу курса «Точность обработки деталей». ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ФРЕЗЕРНОМ СТАНКЕ Перед началом работы: · внимательно ознакомиться с методическими указаниями к лабораторной работе, изучить органы управления станком; · надежно закрепить приспособление на станке и деталь в приспособлении; · пригласить лаборанта и выслушать его инструктаж на рабочем месте побезопасным приемам работы на данном станке. Во время работы: · в присутствии лаборанта установить режимы обработки, включить станок и убедиться в исправной его работе; · не отходить от станка во время его работы. По окончании работы: · выключить станок, вычистить и смазать его; · привести в порядок станок, рабочее место и сдать их лаборанту. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Как правило, при изготовлении деталей требуется не только выполнить поверхность заданной формы, но и расположить ее с необходимой точностью относительно других поверхностей. Иначе говоря, требуется выдержать размер с определенной точностью относительно базы отсчета. Можно считать, что погрешность изготовления определяется погрешностями обработки, настройки и измерения (в данной работе ввиду малости последней пренебрегаем). Погрешность обработки Погрешность установки

где К – соответствующие коэффициенты относительного рассеяния. Погрешность приспособления возникает вследствие неточности приспособления или износа его составных частей. Погрешность эта определяется экспериментально или рассчитывается при проектировании с использованием метода размерного анализа конструкции. Погрешность закрепления возникает из-за контактных или объёмных деформаций детали, а также вследствие так называемого выжимания заготовки при установке её в приспособление. Погрешность базирования возникает при автоматическом методе получения размеров в случае, если технологическая база не совпадает с измерительной. Величина погрешности базирования может быть определена из размерной цепи, в которой должна быть выражена связь заданного размера, размера, который выдерживается, и размеров, определяющих положение обрабатываемой поверхности относительно базы отсчета. Таким образом, погрешностью базирования считается разность предельных положений измерительной базы относительно настроенного на размер инструмента при автоматическом получении размеров. База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования, т. е. придания заготовке или изделию требуемого положения относительно выбранной системы координат. По назначению базы делятся на конструкторские (основные и вспомогательные), технологические и измерительные. Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения её положения в изделии. Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения изделия, присоединяемого к ней. Технологическая база используется для определения положения заготовки или изделия в процессе изготовления или ремонта. Измерительная база используется для определения относительного положения заготовки или изделия и средства измерения. Таким образом, погрешность изготовления детали

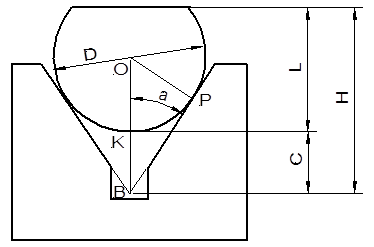

где Погрешностью настройки называется погрешность, вызываемая неправильным положением инструмента и элементов станка (упоров, остановов и т.д.) относительно базирующих поверхностей обрабатываемой детали. Она зависит как от квалификации и внимательности рабочего, так и от совершенства устройств, облегчающих выполнение настройки (отсчетные устройства станка, шаблоны, измерительные инструменты и т. п.). При выполнении работы следует произвести фрезерование плоскости у цилиндрических валиков, установленных в призме. Как видно из рисунка, при такой схеме обработки и базирования задан размер L, т. е. расстояние фрезеруемой плоскости до измерительной базы на образующей вала (точка К). Надо иметь в виду, что при изменении размера вала положение точки К в пространстве будет меняться. Инструмент при обработке будет располагаться на таком расстоянии от призмы, что будет выдерживаться размер Н от плоскости до вершины призмы.

Рис. Схема к расчёту погрешности базирования Размером С связаны измерительная и технологическая базы (точки К и В), который можно подсчитать из D ОВР,

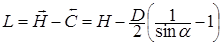

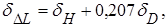

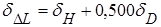

В размерной цепи, указанной на рис. 1, замыкающим звеном является размер L, так как он непосредственно не выдерживается, а получается в результате выполнения составляющих звеньев Номинальные размеры связаны следующей зависимостью:

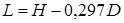

При 2a =

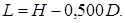

при 2к = 60°

Допуски этих размеров связаны уравнениями: при 2a = 90°

при 2a =

Действительные отклонения от номинала связаны уравнениями: при 2a = 90°

при 2a = 60°

Из этих выражений видно, что погрешность выполнения размера L зависит от погрешности размера Н и погрешности базирования, которая определяется частью допуска на диаметр вала D. Порядок проведения работы Работа выполняется при установке валика на призме с углом 2a = 90°. Станок необходимо настроить так, чтобы погрешность базирования располагалась симметрично относительно среднего размера 1. Измерить диаметры всех валиков, входящих в партию, и записать в таблицу их значение в соответствии с номером детали. Результаты измерений

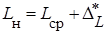

Определить средний диаметр в партии 2. Подсчитать погрешность базирования и выяснить, какая величина из допуска остается на остальные погрешности. 3. Взять любую деталь из партии, измерить ее диаметр 4. Закрепить выбранную деталь в призме с углом 2α = 90° и методом пробных стружек получить размер L н, т. е. настроить станок так, чтобы погрешность настройки была минимальной. 5. При выполненной настройке произвести фрезерование плоскости у всех валиков в партии. 6. Измерить размер L у всех деталей и записать в таблицу в соответствии с номером детали. 7. Подсчитать отклонения D D иD L от их среднего-размера и записать в таблицу. 8. Построить точечную диаграмму для D и L в порядке возрастания размеров. 9. Подсчитать средний размер в партии L cp, поле рассеивания 10. Составить отчет. Содержание отчЁта В отчете должны быть приведены следующие данные: 1) наименование работы; 2) наименование, модель и характеристика станка; 3) схема базирования; 4) данные об измерительных приборах; 5) режимы резания; 6) результаты измерений (по форме таблицы); 7) точечная диаграмма; 8) результаты подсчета L cp, 9) выводы. Контрольные вопросы 1. Что называется базой в машиностроении? 2. Виды баз и их назначение. 3. Методы получения размеров при механической обработке. 4. Принципы постоянства и совмещения баз 5. Причины возникновения погрешности базирования. 6. Что называется погрешностью базирования? 7. Методы уменьшения погрешности базирования. 8. Как рассчитать настроечный размер? ЛАБОРАТОРНАЯ Работа №2

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.17.43 (0.01 с.) |

определяется поведением самих станков, инструментов и деталей в процессе обработки. Эта погрешность при работе на настроенных станках не зависит от действия рабочего. Вторая часть погрешности – погрешность настройки

определяется поведением самих станков, инструментов и деталей в процессе обработки. Эта погрешность при работе на настроенных станках не зависит от действия рабочего. Вторая часть погрешности – погрешность настройки  – зависит от того, насколько точно расположен инструмент относительно поверхности, до которой должен быть выдержан размер. Кроме того, на погрешность настройки влияет погрешность установки

– зависит от того, насколько точно расположен инструмент относительно поверхности, до которой должен быть выдержан размер. Кроме того, на погрешность настройки влияет погрешность установки  и зависит от погрешностей технологической базы, приспособления, закрепления и базирования.

и зависит от погрешностей технологической базы, приспособления, закрепления и базирования.

– соответственно погрешности приспособления, закрепления и базирования заготовки;

– соответственно погрешности приспособления, закрепления и базирования заготовки; ,

,

и

и  .

. .

.

.

.

(номинальный размер L задается преподавателем).

(номинальный размер L задается преподавателем). и величину рассеивания

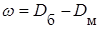

и величину рассеивания  , где

, где  соответственно наибольший и наименьший диаметры заготовок в партии.

соответственно наибольший и наименьший диаметры заготовок в партии. , определить отклонение

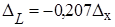

, определить отклонение  – D cp ) и подсчитать соответствующую погрешность базирования

– D cp ) и подсчитать соответствующую погрешность базирования  . Определить поправку

. Определить поправку  (поправка – это погрешность, взятая с обратным знаком). Подсчитать необходимый размер настройки станка

(поправка – это погрешность, взятая с обратным знаком). Подсчитать необходимый размер настройки станка  .

. и погрешность настройки

и погрешность настройки  .

. и

и