Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безопасность эксплуатации компрессорных установок, насосов и газгольдеров.Содержание книги

Похожие статьи вашей тематики

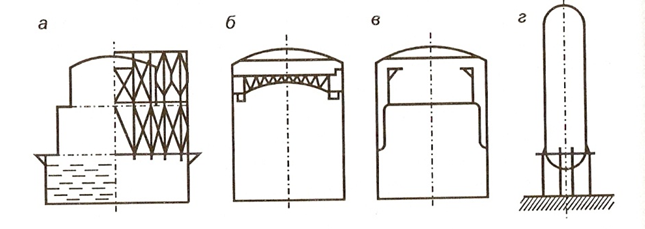

Поиск на нашем сайте Компрессоры используются для сжатия и перемещения воздуха, различных газов и их смесей под давлением не ниже 115 кПа. Взрывы при работе компрессоров могут происходить вследствие превышения давления и температуры сжимаемого газа сверх допустимых норм, а также образования взрывоопасных смесей кислорода воздуха с продуктами разложения смазочных масел. Кроме того, при эксплуатации компрессоров может происходить утечка в атмосферу взрывоопасных газов через неплотности в оборудовании, сопровождающаяся взрывом. Воздушные компрессоры представляют большую опасность, чем газовые, так как в них возможно образование взрывоопасных смесей в результате попадания горючих газов с забираемым воздухом или смещения продуктов разложения смазочных масел с кислородом сжимаемого воздуха. Поэтому воздух забирают из зоны, не содержащей примесей горючих газов и пыли, на высоте не менее 3 м от уровня земли и очищают в фильтрах различной конструкции. Запрещается размещение компрессорных установок под бытовыми, конторскими и подобными им помещениями. Воздушные компрессоры производительностью более 10 м3/мин должны быть оборудованы концевыми холодильниками и влагомаслоотделителями. При отсутствии автоматической продувки ручная продувка влагомаслоотделителей (промежуточных и концевого) производится два раза в смену, если заводской инструкцией не предусмотрен более короткий период продувки. Корпуса компрессоров, холодильников и влагомаслоотделителей должны быть заземлены. Для обеспечения безаварийной работы компрессорные установки должны быть снабжены следующими контрольно-измерительными приборами: ♦ манометрами, устанавливаемыми после каждой ступени сжатия и на линии нагнетания после компрессора, а также на воздухосборниках или газосборниках; при давлении на последней ступени сжатия 30 МПа и выше должны устанавливаться два манометра; ♦ термометрами или другими датчиками для указания температуры сжатого воздуха или газа, устанавливаемыми на каждой ступени компрессора, после промежуточных и концевого холодильников, а также на сливе воды. ♦ приборами для измерения давления и температуры масла, поступающего для смазки механизма движения. Каждый компрессор должен быть оборудован системой аварийной защиты, обеспечивающей звуковую и световую сигнализацию при прекращении подачи охлаждающей воды, повышении температуры сжимаемого воздуха или газа выше допустимой и автоматическую остановку компрессора при понижении давления масла для смазки механизма движения ниже допустимой. Осмотр клапанных коробок воздушного компрессора на отсутствие нагара производится не реже чем после 1000 ч работы. В случае обильного нагарообразования необходимо выяснить причину и устранить ее, а все клапанные коробки тщательно очистить от нагара. Обеспечению герметичности особое внимание уделяется при работе водородных компрессоров, так как нижний концентрационный предел распространения пламени очень низок - 4,2 % по объему, и даже небольшое количество выделившегося водорода может привести к созданию в помещении взрывоопасной среды. При сжатии кислорода необходимо исключить его контакт с любыми смазочными маслами, так как они быстро окисляются и воспламеняются. Компрессор необходимо немедленно остановить: ♦ в случаях, предусмотренных в инструкции завода-изготовителя; ♦ если манометры на любой ступени компрессора, а также на нагнетательной линии показывают давление выше допустимого; ♦ если манометр системы смазки механизма движения показывает давление ниже допустимого нижнего предела; ♦ при внезапном прекращении подачи охлаждающей воды или другой аварийной неисправности системы охлаждения; ♦ при температуре сжатого воздуха выше предельно допустимой нормы, установленной паспортом завода-изготовителя и Правилами; ♦ при пожаре; ♦ при появлении запаха гари или дыма из компрессора или электродвигателя; Во время работы компрессорной установки обслуживающий персонал обязан контролировать: ♦ давление и температуру сжатого газа после каждой ступени сжатия; ♦ температуру сжатого газа после холодильников; ♦ непрерывность поступления в компрессоры и холодильники охлаждающей воды; ♦ температуру охлаждающей воды, поступающей и выходящей из системы охлаждения по точкам; ♦ давление и температуру масла в системе смазки; ♦ ток статора, а при синхронном электроприводе - ток ротора электродвигателя; ♦ правильность действия лубрикаторов и уровень масла в них. Показания приборов через установленные инструкцией промежутки времени, но не реже чем через 2 ч записываются в журнал учета работы компрессора. Для транспортирования жидких сред используют подъемники и насосы. Подъемники - устройства, обеспечивающие лишь нагнетание жидкости (монтажа, эрлифты и ленточные устройства). Они имеют вспомогательное значение и применяются ограниченно. Гораздо шире применяются насосы. Насос - это машина, в которой происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости, благодаря чему осуществляется ее движение. Различают динамические и объемные насосы. По принципу действия они делятся на: центробежные, поршневые, роторные, винтовые, диафрагменные, шестеренные, пластинчатые, червячные, вихревые, струйные, магнитно-гидродинамические, вибрационные, лабиринтные, шнековые, эрлифтные и др. В промышленности наиболее широко используются центробежные насосы. Безопасность эксплуатации насосов обеспечивается их надежной конструкцией, коррозионной стойкостью материала и герметичностью уплотнения движущихся частей. При перекачивании горячей жидкости предусматривается система охлаждения деталей насоса, а также принимаются специальные меры защиты персонала от ожогов. Детали насосов, соприкасающиеся с перекачиваемыми кислотами, изготавливают из коррозионностойких материалов или покрывают защитными составами. Газгольдеры представляют собой резервуары, предназначенные для приема, хранения и выдачи газов, распределения их по потребителям и т.д. Газгольдеры, предназначенные для хранения горючих газов, относятся к объектам повышенной опасности. Газгольдеры - сложные инженерные сооружения, снабженные специальными устройствами для регулирования основных параметров хранимых в них газов (количества, давления, температуры, состава и т.п.). В зависимости от рабочего давления газгольдеры подразделяются на два класса: ♦ I класс - газгольдеры низкого давления с рабочим давлением до 7 кПа (рис. 12.1, а-в). Они характеризуются переменным рабочим объемом, а давление газа в процессе их наполнения или опорожнения остается неизменным; II класс - газгольдеры высокого давления с рабочим давлением 0,07-3,0 МПа и выше (рис. 12.1, г). Их геометрический объем остается постоянным, давление при наполнении изменяется в пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения. Газгольдеры низкого давления в соответствии с технологическими и конструктивными особенностями разделяют на две группы: мокрые (с вертикальными направляющими) и сухие, которые могут быть поршневого типа и с гибкой секцией (мембраной).

Рис. 12.1. Газгольдеры низкого (а-в) и высокого (г) давления: а - мокрый с вертикальными направляющими; б - сухой поршневого типа; в - сухой с гибкой секцией (мембраной); г - вертикальный цилиндрический Мокрые газгольдеры просты по конструкции, надежны в эксплуатации и менее опасны в случае пожара. Они рассчитываются на максимальное давление 7 кПа. Наибольшее распространение получили газгольдеры объемом 600, 1000, 6000, 10 000, 20 000 м3. Их широко применяют на предприятиях химической промышленности. Причинами аварий и взрывов при эксплуатации мокрых газгольдеров для горючих газов могут быть: образование вакуума или взрывоопасных газовоздушных смесей; утечка газа из газгольдера и системы трубопроводов; замерзание воды в гидрозатворе и образование ледяной корки на стенках резервуара. Сухие газгольдеры - эта группа газгольдеров низкого давления предназначена для хранения таких газов, для которых не допускается увлажнение. К ним относятся конструкции поршневого типа, а также газгольдеры с гибкой секцией. Изотермические газгольдеры по принципу работы относятся к газгольдерам высокого давления, хотя их рабочее давление может значительно колебаться (от нескольких единиц до нескольких сотен кПа) и зависит от максимально допустимой температуры хранения продукта в сосуде.

86.Генеральный план и планировка территории Генеральный план промышленного предприятия представляет собой вычерченную в масштабе схему промышленной площадки с изображенными проектируемыми и существующими зданиями и сооружениями, основными дорогами и проездами, благоустройством и озеленением территории. Запрещается размещать, проектировать, строить и вводить в эксплуатацию объекты, оказывающие вредное воздействие, при котором имеется превышение гигиенических нормативов на данной территории. Для предотвращения отрицательного воздействия на население городов опасных и вредных производственных факторов предприятия следует располагать по отношению к жилой застройке с учетом ветров преобладающего направления и размеров санитарно-защитных зон, устанавливаемых санитарными нормами проектирования промышленных предприятий. Санитарно-защитная зона (СЗЗ) - территория с особым режимом использования, размер которой обеспечивает достаточный уровень безопасности здоровья населения от вредного воздействия (химического, биологического, физического) объектов на ее границе и за ней. Предприятия и производства в зависимости от производственной мощности, условий эксплуатации, характера и количества выделяемых в окружающую среду токсичных и пахучих веществ, создаваемого шума, вибрации и других вредных физических факторов подразделяются на пять классов. К 1-му классу относятся крупные производства аммиака, целлюлозы или полуцеллюлозы, диметилтерефталата, капролактама, цемента, доломита, предприятия по переработке нефти, горнообогатительные комбинаты, лесохимические комплексы, птицефабрики, свиноводческие комплексы и др. Ко 2-му классу относятся производства серной кислоты, калийных солей, капроновой и лавсановой тканей, битума, стальных конструкций, асфальтобетона, извести, древесного угля, свинофермы и многие другие. К 3-5-му классам относятся многочисленные производства, перечисленные в СанПиН. В соответствии с этим документом для предприятий должны устанавливаться следующие базовые размеры СЗЗ: для 1-го класса - 1000 м; 2-го - 500 м; 3-го - 300 м; 4-го - 100 м; 5-го класса -50 м. Размеры расчетной СЗЗ объекта устанавливаются при разработке соответствующего проекта с проведением расчетов рассеивания выбросов загрязняющих веществ, уровней физического воздействия, а также с учетом результатов аналитического (лабораторного) контроля и уровней физического воздействия для действующих аналогичных объектов, с оценкой риска здоровью населения. Величина СЗЗ устанавливается от источников выбросов загрязняющих веществ до границ территорий объектов социального назначения; границ земельных участков (при усадебном типе застройки) либо окон жилых домов (при многоэтажной жилой застройке). Степень озеленения территории СЗЗ должна быть не менее: ♦ 60 % ее площади - для объектов с размерами СЗЗ не более 100 м; ♦ 50 % - для объектов с размерами СЗЗ от 101 до 500 м; ♦ 40 % - для объектов с размерами СЗЗ от 501 до 1000 м и более (с обязательной организацией полосы древесно-кустарниковых насаждений со стороны жилой застройки). При зонировании территории промышленного предприятия ее разделяют на участки, общие по функциональному назначению, санитарной характеристике, видам транспортного обслуживания, потреблению электроэнергии, людским потокам и др. При этом на промышленной площадке предусматривают следующие зоны: предзаводскую, где размещаются заводоуправление, проходная, столовая, здания медицинского, учебного и культурно-бытового обслуживания; производственную, где размещаются основные производственные цехи (обрабатывающие и сборочные), сооружения водоснабжения и энергетических устройства, здания бытовых и других помещений, радиус доступности которых не позволяет разместить их вне производственной зоны; подсобных производству в которые входят вспомогательные цехи (ремонтно-механические и ремонтно-строительные), станции перекачки, транспортные сооружения; складские, т.е. сооружения для сырья и готовой продукции. Производственные здания группируют с учетом общности санитарных и противопожарных требований, а также удобства грузооборота и коротких маршрутов людских потоков. Здания и сооружения с повышенной пожарной опасностью или с возможностью выделения вредных веществ располагают с подветренной стороны по отношению к другим постройкам. Помещения и склады легковоспламеняющихся и взрывоопасных веществ размещают на особых участках в соответствии с ТИПА. Бытовые и административно-хозяйственные здания располагают со стороны интенсивного движения людских потоков. Основные и подсобные цехи, а также закрытые прицеховые склады объединяют в блоки зданий одноэтажной или многоэтажной застройки во всех случаях, когда такое объединение целесообразно по производственным условиям и допустимо по санитарно-гигиеническим требованиям, правилам охраны труда и пожарной безопасности. При зонировании территории предприятия следует учитывать, что складские здания и сооружения должны прилегать к транспортным путям. Места хранения огнеопасных жидкостей выполняют с обвалованием и по возможности размещают в низко расположенных местах территории с тем, чтобы в случае пожара горящая жидкость не могла стекать к другим объектам. Размещение проектируемых цехов должно увязываться с технологическими процессами производства с учетом способов подачи сырья и вывоза готовой продукции. Санитарные разрывы от открытых складов угля и других пылящих материалов до производственных зданий должны быть не менее 20 м, до зданий с бытовыми помещениями - 25 м. Здания и сооружения следует располагать относительно сторон света и преобладающего направления ветров с учетом обеспечения наиболее благоприятного естественного освещения (инсоляции), проветривания площадки предприятия, предотвращения снежных или песчаных заносов. Предприятия с размерами площадки более 5 га должны иметь не менее двух въездов. К зданиям и сооружениям по всей их длине должен быть обеспечен подъезд пожарных автомобилей: с одной стороны при ширине здания или сооружения до 18 м, с двух сторон - при ширине более 18 м. К зданиям с площадью застройки более 10 га или шириной 100 м подъезд пожарных автомобилей должен быть обеспечен со всех сторон. Санитарные разрывы между зданиями и сооружениями, освещаемыми через оконные проемы, должны быть не менее наибольшей высоты противостоящих зданий. Площадка предприятия должна быть обеспечена достаточной сетью дорог, которая определяется не только транспортно-технологическими, но и противопожарными требованиями. Для хорошего проветривания всей территории главное направление дорог должно быть параллельно направлению господствующих ветров. Магистральные дороги, представляющие собой основные транспортные артерии, следует принимать шириной 10 м; второстепенные, ведущие к основным производственным зданиям, и вспомогательные, ведущие к остальным зданиям завода, — соответственно 6,5 и 3,5 м. На площадке предприятия следует предусматривать также достаточную сеть пешеходных тротуаров шириной не менее 1,5 м. Главный вход на предприятии должен быть со стороны основного прохода или подъезда к предприятию. При устройстве нескольких проходных пунктов их следует располагать на расстоянии не более 1,5 км друг от друга. Расстояние от проходных пунктов до входов в бытовые помещения основных цехов, как правило, не должно превышать 800 м. При больших расстояниях необходимо использовать внутризаводской транспорт. Ширина ворот автомобильных въездов на площадку предприятия принимается по наибольшей ширине применяемых автомобилей плюс 1,5 м, но не менее 4,5 м, а ширина ворот для железнодорожных въездов - не менее 4,9 м. Благоустроенные площадки для отдыха трудящихся и гимнастических упражнений следует размещать с наветренной стороны по отношению к производствам с вредными выбросами в атмосферу. На генеральном плане предприятия показывается наружная противопожарная кольцевая водонапорная сеть с пожарными гидрантами и резервными противопожарными водоемами или резервуарами (если последние проектируются). В левом верхнем углу генерального плана размещают розу ветров. Ее строят в соответствующем масштабе следующим образом. Окружность делят на 8 равных частей и в результате получают 8 румбов: С, СВ, В, ЮВ, Ю, ЮЗ, 3, СЗ. От центра окружности (начала координат) откладывают в выбранном масштабе (1 см = 5 %) процент повторяемости ветров по соответствующим румбам. Полученные точки соединяют. В круге, расположенном в центре розы ветров, указывается число дней штиля в году. В розе ветров направление ветра характеризуется вектором, направленным от вершины соответствующего румба к центру.

Требования безопасности к устройству зданий и помещений Безопасность зданий должна обеспечиваться как на стадии проектирования, так и в процессах строительства и их эксплуатации. Сооружение должно быть спроектировано таким образом и построено из таких строительных материалов, изделий и конструкций, чтобы в течение расчетного периода эксплуатации обеспечивалось соблюдение существенных требований безопасности: ♦ механической прочности и устойчивости; ♦ пожарной безопасности; ♦ гигиены, защиты здоровья и наследственности человека, охраны окружающей среды; ♦ защиты от шума и вибрации; ♦ безопасности при эксплуатации; ♦ экономии энергии и тепловой защиты. По каждому зданию и сооружению должна вестись эксплуатационная документация, включающая технический паспорт здания, акт приемки его в эксплуатацию, акты осмотров зданий, журнал его технической эксплуатации, отчеты о выполненных обследованиях и др. Контроль за техническим состоянием зданий осуществляется его собственником, эксплуатирующей организацией или службой технической эксплуатации путем проведения плановых и неплановых (внеочередных) осмотров. Производственные здания и сооружения в процессе эксплуатации должны находиться под систематическим наблюдением инженерно-технических работников, специально уполномоченных за сохранность этих объектов. Кроме этого, все производственные здания подвергаются периодическим техническим осмотрам, которые могут быть общими и частичными. В ходе общих осмотров обследуются здания и сооружения в целом. Общие осмотры проводятся два раза в год - весной и осенью. Весенний осмотр проводится после таяния снега с целью проверки состояния несущих и ограждающих конструкций, водоотводящих устройств, выявления повреждений и дефектов. Во время осеннего осмотра проводится проверка готовности зданий и сооружений к эксплуатации в зимний период. При частичных осмотрах обследованию подвергаются отдельные конструкции или виды оборудования. Общие осмотры производственных зданий проводятся комиссией в составе руководителя или главного инженера организации (председатель) и членов комиссии (лицо, ответственное за эксплуатацию здания, представитель службы эксплуатации инженерных систем, представитель профкома или трудового коллектива). Кроме того, в состав комиссии включаются главные специалисты организации (механик, энергетик, технолог) и инженер по охране труда. К работе комиссии могут привлекаться специалисты-эксперты и представители ремонтной организации. Состояние противопожарных мероприятий во всех зданиях и сооружениях во время технических осмотров проверяется представителем пожарной охраны предприятия. Результаты осмотров оформляются актами, которые служат исходной информацией для планирования ремонтных работ. В зависимости от характера и объема работ ремонт зданий и сооружений подразделяется на текущий и капитальный. В производственных помещениях оборудование размещается с соблюдением действующих технологических, строительных, санитарных, противопожарных и других требований. Должны быть обеспечены удобство и безопасность его обслуживания, безопасность эвакуации работников при возникновении аварийных ситуаций, исключено воздействие опасных и вредных производственных факторов. Ширина проходов при расположении оборудования тыльными сторонами друг к другу должна быть не менее 1 м, при расположении передними и тыльными сторонами друг к другу - не менее 2 м, при расположении рабочих мест друг против друга – не менее 3 м. Рабочее место организуется с учетом эргономических требований в соответствии с ГОСТ 12.2.061. Оборудование, в процессе эксплуатации которого образуется пыль, должно быть максимально уплотнено, герметизировано, снабжено аспирационными устройствами, исключающими поступление пыли в воздух производственных помещений. Трубы, соединяющие аппараты с атмосферой (воздушки), должны выводиться наружу, на высоту не менее 5 м от конька крыши или фонаря и как можно дальше от воздухозабора приточной вентиляции с учетом направления господствующих ветров. Работы с инструментами, агрегатами и приборами, создающими вибрацию, должны проводиться в отапливаемых помещениях с температурой воздуха не ниже +16 °С, скоростью движения воздуха не более 0,3 м/с и влажностью 40-60 %. При проведении ремонтных работ в холодный период года должен быть предусмотрен местный обогрев на рабочих местах. Запрещается проводить сверхурочные работы с виброинструментом, а также допускать к работе с ним лиц моложе 18 лет. Объем производственного помещения на каждою работающего должен составлять не менее 15 м3, а свободная площадь - не менее м2 при высоте от пола до потолка не менее 3,2 м. Рабочие места, проходы и проезды не должны загромождаться сырьем, полуфабрикатами и готовой продукцией. Границы проходов и укладочных площадок надлежит обозначать хорошо видимыми белыми линиями шириной не менее 50 мм. Все производственные и вспомогательные помещения должны быть оборудованы вентиляцией. Воздух, удаляемый из технологического оборудования и рабочей зоны в атмосферу, содержащий вредные примеси, должен очищаться до ПДК. Зоны забора наружного воздуха для приточной вентиляции должны размещаться в местах с уровнем загрязнения воздуха не более 30 % ПДК для воздуха рабочей зоны. При проектировании приточно-вытяжной вентиляции и воздушного отопления допускается применять в холодный период года рециркуляцию в объеме до 10 % всего объема подаваемого воздуха. Промышленные предприятия должны быть обеспечены доброкачественной питьевой водой, температура которой должна быть не выше 20 °С и не ниже 8 ° С. В горячих цехах рабочие должны обеспечиваться газированной водой с содержанием соли до 0,5 % и из расчета 4-5 л на человека в смену. Все производственные и подсобные помещения должны быть освещены естественным светом. Организация постоянных рабочих мест без естественного освещения, если это не определяется требованиями технологии, запрещаетсяНа каждом предприятии должны быть оборудованы санитарно-бытовые помещения для работающих (умывальные, душевые, гардеробные или шкафы для одежды, туалеты и др.) в соответствии с характеристикой технологических процессов.

|

||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1030; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.015 с.) |