Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для измельчения (дробления) каменных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В процессе дробления наиболее крупные зерна исходного материала со средним размером D max измельчаются до среднего размера d max. Отношение Каменные материалы дробят раздавливанием, раскалыванием, ударом и истиранием. Для дробления материалов применяют дробилки, реализующие первые три метода, а для помола - мельницы, измельчающие материалы ударом и истиранием. Некоторые дробилки могут работать как дробилки и как мельницы (например, валковые). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные, а мельницы - на барабанные, шаровые, бегунковые и вибрационные. В строительстве наибольшее применение имеют щековые, конусные и роторные дробилки. Мельницы являются специальным заводским оборудованием промышленности строительных материалов. Дробилки характеризуются производительностью, размерами загрузочного и разгрузочного отверстий, диапазоном регулирования разгрузочной щели, конструктивной степенью дробления, определяемой как отношение ширины загрузочного отверстия к ширине разгрузочной щели, и наибольшим размером кусков в исходном материале, определяемым из условий их захвата дробящими органами и размером загрузочного отверстия. Материалы дробят в несколько (2-3) стадий, реже - в одну стадию. На каждой стадии дробления с использованием дробилок различных типов получают материал с требуемыми размерами частиц, которые отсеивают на грохотах, устанавливаемых перед дробилками. Дробилки последних стадий работают, как правило, в замкнутом цикле с виброгрохотом. При это материал крупнее заданного возвращается в ту же дробилку для повторного дробления.

Рис. 9.1. Типовая схема дробильно-сортировочной установки: 1 - вагонетка; 2 - пластинчатый конвейер; 3 - колосниковый грохот; 4 - щековая дробилка; 5 и 7 - виброгрохоты; 6 - валковая дробилка; 8 - бункер для песка и пыли; 9 - расходный бункер; 10 - склады товарного щебня

В щековых дробилках, применяемых для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления, материал дробится в рабочей камере (камере дробления), ограниченной боковыми 2 (рис.9.2, а и в) и передней (неподвижной щекой) 1 стенками корпуса, а также дробящим органом - подвижной щекой 3, совершающей колебательные движения. При сближении щек материал разрушается дробящими плитами 14 и 15 с рифленой рабочей поверхностью, а при отходе подвижной щеки раздробленный продукт (с размерами, не превышающими ширины разгрузочной щели) гравитационно разгружается из рабочей камеры.

Рис. 9.2. Щековые дробилки: а - с простым качанием щеки; б - кинематическая схема её привода; в - со сложным качанием щеки По характеру движения подвижной щеки различают щековые дробилки с простым и со сложным качанием подвижной щеки. Главными параметрами щековых дробилок являются: ширина В и длина L приемного отверстия камеры дробления. Размер В определяется максимальным размером D max загружаемых кусков: Конусные дробилки (рис. 9.3) применяют на всех стадиях дробления горных пород любой прочности, за исключением вязких материалов с большим содержанием глины. Крупность исходного материала при крупном дроблении составляет 400…1200 мм, а при среднем и мелком дроблении - 40…500 мм.

Рис. 9.3. Конусная дробилка

Главным параметром конусной дробилки является диаметр основания дробящего конуса, который входит в индекс типоразмера дробилки. Например, КСД-2200 расшифровывается как конусная дробилка среднего дробления с диаметром дробящего конуса 2200 мм; КМД-2200 - то же дробилка мелкого дробления. Валковые дробилки (рис. 9.4) применяют для среднего вторичного дробления пород средней и малой прочности, а также вязких и влажных материалов с исходными размерами кусков от 20 до 100 мм. Рабочими органами являются вращающиеся навстречу друг другу цилиндрические валки 2 и 4 с гладкой или рифленой рабочей поверхностью. Попадающие в рабочую зону куски материала увлекаются трением о них валков и затягиваются в межвалковое пространство, подвергаясь раздавливанию, излому и истиранию, а при рифленых валках - также раскалыванию.

Рис. 9.4. Валковая дробилки (а) и её конструктивная схема (б)

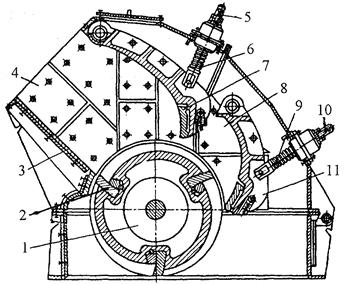

Роторные дробилки (рис. 9.5) применяют для дробления малоабразивных горных пород средней прочности (известняков, доломитов, мергелей и т.п.) с крупностью исходных кусков от 100 до 1100 мм. По технологическому процессу различают роторные дробилки крупного, среднего и мелкого дробления. Главными параметрами являются размеры ротора - его диаметр и длина.

Рис. 9.5. Роторная дробилка

По сравнению со щековыми и конусными дробилками роторные дробилки имеют меньшие массу и габариты, просты по устройству, менее чувствительны к перегрузкам, более производительны и обеспечивают выход щебня преимущественно кубообразной формы. Основной их недостаток - малый ресурс бил. Молотковые дробилки применяют для дробления пород средней прочности, а также мягких материалов (шлака, гипса, мела и т.п.) с размерами исходных кусков от 150 до 600 мм. Они отличаются от роторных дробилок ударными органами - шарнирно закрепленными на роторе молотками вместо бил и менее жестким ударом по дробимому материалу.

Сортировочные машины

Сортировкой называют процесс разделения естественных или раздробленных материалов на фракции по крупности механическим, гидравлическим или воздушным способами. Наиболее распространен механический способ просеиванием на грохотах, называемый также грохочением. Основной частью грохота является просеивающая поверхность в виде колосников из стальных прутьев, сит из плетеной или сварной сетки, а также решет, штампованных из листовой стали или литых из резины. Зерна, прошедшие через отверстия просеивающей поверхности, называют нижним классом, а оставшиеся на этой поверхности - верхним классом. На грохотах устанавливают до трех сит с различными размерами отверстий, располагая их в одной плоскости, ярусами или комбинированно. Грохоты классифицируют по типу просеивающей поверхности (колосниковые, плетеные и штампованные), по характеру её движения (неподвижные, качающиеся, вибрационные, вращающиеся), по форме (плоские и цилиндрические) и по положению в пространстве (горизонтальные и наклонные). Наиболее просты по устройству неподвижные колосниковые грохоты, в которых материал перемещается по наклонной просеивающей поверхности гравитационно. Производительность неподвижных грохотов невысокая, их применяют, в основном, для предварительного грохочения. Барабанный грохот представляет собой установленный наклонно (под углом 5…7° к горизонту), вращающийся с частотой 15…20 об/мин барабан диаметром 600…1000 мм и длиной 3…3,5 м, цилиндрическая обечайка которого состоит из нескольких просеивающих секций с различными размерами отверстий. Эксцентриковый грохот (рис. 9.7,а) состоит из наклонного под углом 15…25° короба 1 с ситами 6 и 8, шарнирно подвешенного к шейкам приводного вала 7 с дебалансами 5, и опирающегося по краям на пружины 2. При вращении вала, приводимого электродвигателем 3 через клиноременную передачу 4, материалу на просеивающей поверхности сообщаются круговые колебания, способствующие его прохождению в отверстия сит.

Рис. 9.7. Схемы плоских грохотов: а - эксцентриковый; б - инерционный наклонный; в,г - инер

Инерционные грохоты устанавливают как наклонно (рис. 9.7, б) - с углом к горизонту 10…25°, так и горизонтально (рис. 9.7, в и г). Конструктивно наклонно устанавливаемые инерционные грохоты подобны эксцентриковым грохотам и отличаются от последних формой приводного вала - прямого у первых и эксцентрикового у вторых.

Моечные машины и аппараты

Каменные материалы промывают от засоряющих частиц либо совмещено с сортировкой, либо выполняя эту операцию самостоятельно. Совмещено промывают материалы крупностью до 70 м, слабо загрязненные легкоотделимыми примесями. Для этого на грохот по трубам из сопел подают воду под давлением 0,2…0,3 МПа. Расход воды составляет от 1,5 до 5 м3 на 1 м3 промываемого материала. Материалы крупностью 300…350 мм промывают в цилиндрических гравиемойках-сортировках, представляющих собой барабанный грохот с дополнительной моющей секцией с поверхностью без отверстий. Вода поступает в гравиемойку вместе с материалом. Расход воды - до 2 м3 на 1 м3 материала. Сильно загрязненные гравий и щебень моют в скрубберах - барабанах с лопастями на их внутренней поверхности. Воду подают навстречу движению материала. Производительность скрубберов - до 100 м3/ч. Для промывки материалов со средне- и трудноотделяемыми включениями применяют вибрационные мойки (рис. 9.10).

Рис. 9.10. Вибрационная мойка

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Виды земляных сооружений

Земляными сооружениями называют устройства в грунте, полученные в результате его удаления за пределы сооружения, или из грунта, внесенного в сооружение из вне. Первые называют выемками, а вторые - насыпями. В зависимости от формы и размеров выемок различают котлованы, траншеи, канавы, кюветы, каналы, ямы, скважины и шпуры. Котлованы и ямы имеют соизмеримые размеры во всех трех направлениях, при этом глубина котлована обычно меньше, а ямы - больше двух других размеров. Кроме того, ямы имеют небольшой объем. Длина траншей, канав, кюветов и каналов существенно превышают размеры их поперечных сечений. Скважины -это закрытые выемки, один размер которых (глубина или длина в зависимости от ориентации выемки относительно открытой поверхности грунта) существенно превышает размеры их поперечных сечений. Скважины диаметром до 75 мм включительно называют шпурами. Скважины могут быть вертикальными, горизонтальными и наклонными. При устройстве выемок вынутый из них грунт удаляют за пределы рабочей площадки или укладывают рядом в кавальеры для его последующего использования при обратной засыпке. При сооружении насыпей грунт доставляют извне или из боковых резервов. Различают временные земляные сооружения (траншеи для укладки в них подземных коммуникаций и т.п.) и земляные сооружения длительного использования (придорожные кюветы, дорожные насыпи, дамбы, плотины и т.п.).

Способы разработки грунтов

Наиболее энергоемкой из всех операций по устройству выемок является отделение грунта от массива (разрушение грунта), в связи с чем способы разработки грунтов определяются по способам их разрушения, характеризуемым видом энергетического воздействия. Наибольшее применение в строительстве нашло механическое разрушение грунтов сосредоточенным контактным силовым воздействием рабочего органа машины на грунт, называемым также резанием. Для реализации этого способа рабочие органы грунторазрабатывающих машин оснащают клинообразными режущими инструментами, перемещаемыми относительно грунтового массива. В зависимости от скорости и характера воздействия режущего инструмента различают статическое и динамическое разрушение грунтов. При статическом разрушении режущий инструмент движется равномерно или с незначительными ускорениями при скорости до 2…2,5 м/с. Этот способ применяется как основной при разработке грунтов экскаваторами, землеройно-транспортными машинами, рыхлителями и буровыми машинами вращательного действия. В машинах, разрабатывающих прочные скальные породы, реализуется как статический, так и динамический способы их разрушения, в частности, ударный. Известны также вибрационный и виброударный способы, которые пока еще не получили широкого практического применения. Энергоемкость механического разрушения песчаных и глинистых грунтов в зависимости от их крепости и конструкции режущих инструментов составляет от 0,05 до 0,5 кВтч/м3. этим способом выполняют до 85% всего объема земляных работ в строительстве. Рабочий процесс машины для механической разработки грунта может состоять только из операций разрушения грунта, как, например, у рыхлителя при разрушении прочных грунтов, или включать эту операцию как составную часть рабочего процесса. В последнем случае одновременно с отделением от массива грунт захватывается ковшовым рабочим органом или накапливается перед ним - при отвальном рабочем органе, например, при разработке бульдозером, автогрейдером. Перемещение грунта ковшовым или отвальным рабочим органом также является составной частью рабочего цикла машины, а отсыпка грунта, выполняемая в конце этой операции, заключается в целенаправленной его выгрузке из рабочего органа. Для увеличения дальности перемещения грунта некоторые машины оборудуют специальными транспортирующими устройствами, например, экскаваторы непрерывного действия. С той же целью такие машины как скреперы после отделения грунта от массива и заполнения им ковша перевозят грунт к месту отсыпки на значительные расстояния собственным ходом. При экскаваторной разработке для перевозки грунта используют специальные транспортные машины - землевозы, а также автосамосвалы, железнодорожные платформы или баржи. Для интенсификации процесса разрушения грунта используют комбинированные способы, например, газомеханический, обеспечиваемый импульсной подачей газов под давлением в отверстия на землеройном рабочем органе. При устройстве гидротехнических земляных сооружений (плотин, дамб), а также в некоторых других случаях на водоемах или вблизи их широко применяют гидравлическое разрушение грунтов струей воды с использованием гидромониторов и землесосных снарядов. Крепкие скальные породы и мерзлые грунты обычно разрушают взрывом под давлением газов, образующихся при воспламенении взрывчатых веществ, которые закладывают в специально пробуренные скважины (шпуры), в прорезные узкие щели или в траншеи. Для бурения шпуров применяют машины механического бурения, а также термо- и термопневмобуры. Щели и траншеи обычно разрабатывают механическим способом. В термобуре реализуется термомеханический способ разрушения грунта: его прогрев высокотемпературной (до 1800…2000°С) газовой струей с последующим разрушением термоослабленного слоя грунта режущим инструментом. При термопневматическом бурении грунт разрушается и выносится из скважины высокотемпературной газовой струей со скоростью до 1400 м/с. Разработка грунтов взрывом наиболее энергоемкая, а следовательно, наиболее дорогая из всех рассмотренных выше способов. Для дробления валунов и негабаритных камней, образующихся в результате разрушения грунтов взрывом, применяют установки, реализующие электрогидравлический способ разрушения грунтов, использующий ударную волну, которая образуется в искровом разряде в жидкости. При это полученная в разрядном канале теплота нагревает и испаряет близлежащие слои жидкости, образуя парогазовую полость с высоким давлением, воздействующим на грунт. Реже применяют физические способы разрушения грунтов без комбинирования с другими способами. Они основаны на воздействии на грунт температурных изменений (прожигание прочных грунтов, оттаивание мерзлых грунтов), токов высокой частоты, ультразвука, электромагнитной и инфракрасной энергии и т.п.

Свойства грунтов

Грунтами называют выветрившиеся горные породы, образующие кору земли. По происхождению, состоянию и механической прочности различают грунты скальные - сцементированные водоустойчивые породы с пределом прочности в водонасыщенном состоянии не менее 5 МПа (граниты, песчаники, известняки и т.п.), полускальные - сцементированные горные породы с пределом прочности до 5 МПа (мергели, окаменевшие глины, гипсоносные конгломераты и т.п.), крупнообломочные - куски скальных и полускальных пород, песчаные - состоящие из несцементированных мелких частиц, разрушенных горных пород размером 0,05…2 мм, глинистые - с размером частиц менее 0,005 мм. По гранулометрическому составу, оцениваемому долевым содержанием фракций по массе, различают грунты: глинистые (с размерами частиц менее 0,005 мм), пылеватые (0,005…-,05 мм), песчаные (0,05…2 мм), гравийные (2…20 мм), галечные и щебеночные (20…200 мм), валуны и камни (более 200 мм). Наиболее часто встречающиеся в строительной практике грунты различают по процентному содержанию в них глинистых частиц: глины - не менее 30%; суглинки - от 10 до 30%; супеси - от 3 до 10% с преобладанием песчаных частиц над пылевидными, пески - менее 3%. Уплотняемость грунтов характеризуется увеличением их плотности вследствие вытеснения из пор воды и воздуха и компактной укладки твердых частиц. Степень уплотнения грунта оценивают коэффициентом уплотнения, равным отношению фактической плотности к её максимальному стандартному значению, соответствующему оптимальной влажности. При уплотнении грунтов требуемый коэффициент уплотнения назначают в зависимости от ответственности земляного сооружения из пределов от 0,9 до 1. Прочность и деформируемость грунтов определяется, в основном, свойствами слагающих их частиц и связей между ними. При взаимном перемещении частиц грунта между собой возникают силы внутреннего трения, а при перемещении грунта относительно рабочих органов - силы внешнего трения. Способность грунтов изнашивать рабочие органы землеройных машин называют абразивностью. Большей абразивностью обладают более твердые грунты (песчаные и супесчаные) с частицами, закрепленными (сцементированными) в грунтовом, например, замерзшем массиве.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.153.110 (0.01 с.) |

называют степенью дробления. В зависимости от конечной крупности кусков дробления различают крупное (100…350 мм), среднее (40…100 мм), мелкое (5…40 мм) дробление и помол (от 5 мм и ниже).

называют степенью дробления. В зависимости от конечной крупности кусков дробления различают крупное (100…350 мм), среднее (40…100 мм), мелкое (5…40 мм) дробление и помол (от 5 мм и ниже).

. Отечественная промышленность выпускает щековые дробилки с размерами

. Отечественная промышленность выпускает щековые дробилки с размерами  от 160´250 до 1500´2100 мм.

от 160´250 до 1500´2100 мм.